荔湾3-1天然气综合处理平台关键焊接技术

海洋石油工程(青岛)有限公司(山东 266520)张剑利 靳伟亮 汪 彬 刘书慧刘 宏 王长军 谢 伟

1.概述

荔湾3-1深水气田位于中国南海珠江口盆地内,距珠海约300km,水深约1500m。气田探明储量为1000亿~1500亿m3,项目建成后每年可处理120亿m3天然气。此规模相当于西气东输一期的规模,将为珠三角及我国东南部地区提供大量优质清洁能源。荔湾3-1天然气综合处理平台建造重量为28 000t,是国内结构最重、尺寸最大的海洋深水天然气平台,是中国海油深水开发最为重要的一步,具有里程碑的意义。海上浮托安装荔湾3-1组块如图1所示。本文就项目建造中涉及到的焊接方法、设备、材料以及关键焊接技术等做简要介绍。

图1 海上浮托安装荔湾3-1组块

2.关键焊接技术

(1)超厚板CTOD焊接工艺 荔湾3-1平台所处深水工况以及其中心平台功能定位,决定其结构中存在大量的D36钢厚板,其中厚度最大达100mm。本项目规格书中对板厚超过50mm的焊接接头要求进行焊后热处理,同时规定若焊态下焊接接头经断裂韧性(CTOD)测试合格,则可以免去焊后热处理。由于进行焊后热处理会增加焊口完工工序,增大现场质量风险,增加建造成本与工期,因此现场施工采用CTOD焊接工艺是最佳选择。CTOD 受板材厚度的影响较大,板越厚,焊接接头断裂韧性值降低越严重。为覆盖本项目全部厚板施工焊缝,试验母材厚度选取最大板厚100mm,该厚度远超出平常项目的厚度,工艺开发难度很大。

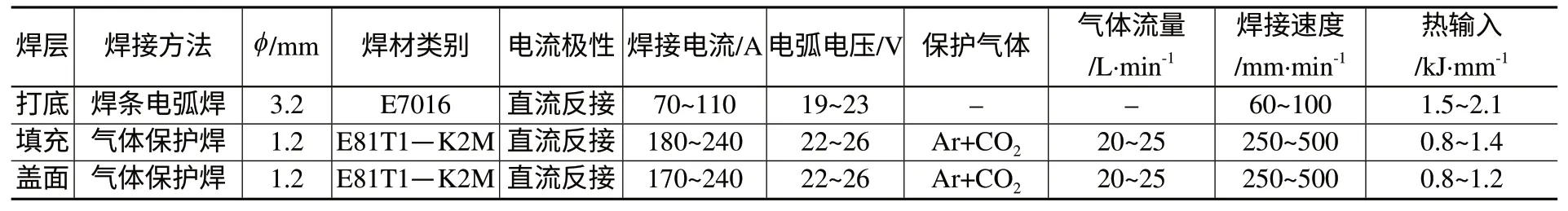

考虑到现场实际施工需要,焊接工艺选取埋弧焊与气体保护焊。为了保证CTOD试验的通过,前期进行大量调查和研究工作,最终选定了焊材型号及焊接参数。根据母材的碳当量以及材料的厚度,选择预热温度为110℃。最大层间温度控制为200℃。埋弧焊选取F7A6—EM14K焊丝与焊剂,焊接参数如表1所示,气体保护焊选取E81T1—K2M焊丝进行焊接,焊接参数如表2所示。

表1

表2

按表1、表2中参数焊接完成的试验件经CTOD测试,结果合格,工艺开发取得成功。本工艺的成功使得公司具备了100mm厚板材的CTOD焊接工艺,能够满足本项目使用的同时也可满足后续同类项目的需要。另外本次焊接工艺开发的母材使用了目前国内主要的大厚度船用钢生产厂家的产品,工艺开发成功进一步增强了工艺的适用性。

(2)大直径大壁厚双相不锈钢焊接工艺 双相不锈钢因其良好的耐腐蚀性能以及与碳钢相近的热膨胀系数和热传导特性,在石油化工等领域得到广泛应用。其在海工以往项目中已大量使用,但一般均为小管径,薄壁管线。荔湾3-1项目中双相不锈钢数量众多,管径大,壁厚大,焊接接头耐腐蚀性能要求高,其最大壁厚39.67mm,最大管径36英寸(1英寸=25.4mm),耐腐蚀性能不仅要求点蚀试验,而且对氢致裂纹和CO2应力腐蚀试验也提出了要求。

基于项目中双相不锈钢数量多、管径壁厚大的特点,选取开发埋弧焊高效焊接工艺。同时为满足其耐腐蚀性能要求,对其焊材的选用以及预热、热输入、层间温度进行控制,保证奥氏体组织与铁素体组织相平衡,避免出现氮化铬和s相等有害组织。经过一系列的控制措施,工艺开发取得成功。

具体措施为:选用氩弧焊进行打底与热焊道的焊接,埋弧焊填充盖面。氩弧焊焊丝选用:Sandvik22.8.3.L;埋弧焊焊材选用:Sandvik22.8.3.L/15w,背面保护气体为99.99%氩气,气体流量20~25L/min,开始焊接要保证管内氧含量不超过100×10-6,且背面保护气体需至少保留到第三道焊接完成。焊前不预热,层间温度控制在150℃以内,热输入不超过2.0kJ/mm,焊接参数如表3所示。

表3

大壁厚双相不锈钢埋弧焊焊接工艺的成功开发,在保证焊接质量的同时,大幅度地提高焊接效率,保证了项目的按期完工。

3.焊接材料、设备使用情况

工程焊接中“人、机、料、法、环”会对工程项目的质量与工期产生重大影响。以下就本项目中涉及到的部分焊接材料与设备进行着重介绍。

(1)焊接材料 项目中使用的结构焊接材料有以下几种:

第一,埋弧焊焊材:林肯锦州公司生产的焊丝JW—1与SJ101焊剂配合使用。其用于D36钢多层多道焊和窄间隙埋弧焊,具有耐气孔性及脱渣性佳,焊缝韧性好等特点。

第二,气体保护焊焊材:昆山天泰TWE—711Ni,使用纯CO2为保护气体,适用于全位置焊接,电弧稳定、飞溅少、脱渣容易,具有良好的低温冲击韧性。

第三,焊条电弧焊焊材:四川大西洋CHE58—1,其具有优异的焊接工艺性能,电弧挺度好,不易产生磁偏吹,焊缝成形美观,飞溅少,脱渣容易;焊缝金属具有优良稳定的低温韧性及抗裂性能。

(2)焊接设备 项目中使用的焊接设备主要有以下几种:

第一,埋弧焊采用林肯DC—1000(见图2),它也可适用于碳弧气刨。其输出电流为150~1300A,输出电压为16~46V。它具有的电压波动补偿电路在电源电压变化10%时仍能保持输出电压和电流恒定,使焊接质量得以保障。

第二,气体保护焊采用松下YD—500ER1(见图3)高送丝性能逆变通用CO2/MAG焊机,额定负载持续率为100%,输出电流为60~550A,输出电压为17~41V。其对焊工技能要求较低,容易上手操作,焊接调节简单轻松,焊丝送给稳定,适应各种恶劣的送丝环境和长距离延长电缆工作条件。

第三,焊条电弧焊主要采用唐王ZX7—500(见图4)。其具有较强的电网自动补偿能力,适用范围广。控制电路采用数字逻辑电路,性能稳定可靠,具有良好的动特性,引弧容易,焊接飞溅小,噪声小,具有完善的自动保护功能,能配接无线遥控装置,电流调节方便,特别适合远距离和高空作业。其额定焊接电流为30~500A,额定负载持续率为60%。

图2

图3

图4

4.结语

荔湾3-1天然气综合处理平台的建造,极大地推动了海工焊接技术的发展。超厚板CTOD焊接工艺的开发成功,免去了焊后热处理,大大降低了施工强度与成本,也保证了施工质量。大直径大壁厚双相不锈钢焊接工艺在满足项目耐腐蚀性能等要求的同时,既提高了施工效率,降低了成本,又提升了企业自身的竞争力。

荔湾3-1天然气综合处理平台的建成表明我国在深水超大型油气平台设计、建造能力上取得了标志性突破,我国海洋石油工业也因此正式从浅水领域跨向深水领域。

【链接】

2014年1月3日,中国海洋学会、中国太平洋学会和中国海洋湖沼学会常务理事及理事联合投票,评选出“2013年中国十大海洋科技进展”。

※“蛟龙”号2013年试验性应用航次创造十项佳绩

※我国建造的亚洲最大海上油气平台荔湾3-1天然气综合处理平台建成并安装成功

※我国科学家最新研究对“地幔羽”假说提出了挑战

※我国在国际海底区域获得富钴结壳矿区的专属勘探权和优先开采权

※我国实现世界最长海底沉管隧道的首次对接

※我国近海水体环境卫星遥感关键技术研究及应用成果达国际领先水平

※我国在海洋焊接关键技术领域取得突破

※我国首个全球业务化海洋学预报系统正式运行

※我国自主研发的无人无缆潜器“潜龙一号”成功下潜5080m

※在我国近海首次探获高纯度新类型天然气水合物