枞树型轮槽加工方法研究

刘扬

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 枞树型叶根轮槽结构

汽轮机动叶片通过叶根与转子连接,并传递载荷,叶根截面有各种形状,如T 型、三叉型、枞树型等。叶根纵向母线有直线型和圆弧型之分,其中枞树型叶根因其工作可靠,承载能力大,装配方便,在汽轮机中压和低压级长叶片上得到了广泛的应用。

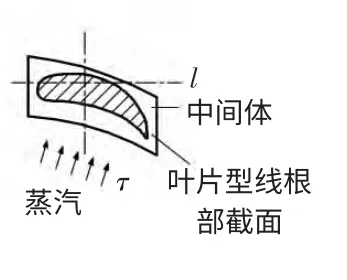

图1为典型动叶片的叶根(包括中间体)与部分轮缘的示意图,AB为母线,叶根有3 个突缘,图2 是中间体与叶片联接处的剖面图。坐标L为转轴轴线,τ为切向指向旋转反方向,n为法线,ω为旋转速度(50Hz)。母线AB 通常为直线或圆弧。

图1 枞树型叶根轮槽示意图

图2 中间体与叶片联接处的剖面图

目前国内生产的大功率汽轮机组,其叶轮轮槽广泛采用枞树型轮槽,其尺寸大、精度高,加工难度较大,我厂采用数控铣床进行轮槽加工。

2 方案分析

2.1 机床选择

为保证加工工艺性,采用数控铣床加工枞树型叶根轮槽,经实际加工测定试件圆弧半径误差在0.01~0.04mm 之内,证明数控铣床符合枞树型叶根轮槽的加工精度要求。

2.2 分度选择

分度装置使用分度头,经测试,分度头装置的分度精度为±15″,基本上满足了转子枞树型轮槽加工精度。为保证分度精度,轮槽铣床设置了监测装置,在加工过程中复查转子实际分度与计算机指示的误差。

3 刀具选择

由于枞树型轮槽刀具切削刃长、型线复杂,并且刀齿端部直径较小,通常采用整体结构以保证铣刀的可靠性。

刀具材质选用高钴高速钢,并采用先进的涂层技术以提高刀具的切削效率和使用寿命。

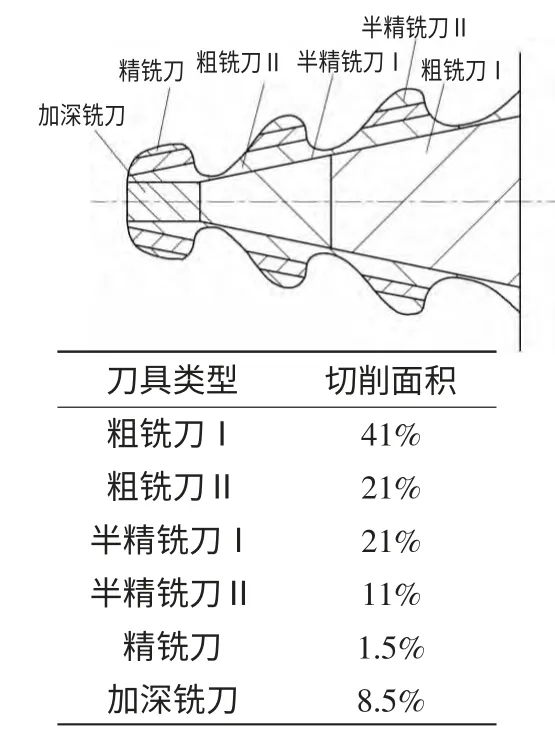

图3 轮槽铣刀切削余量分配图

为了保证加工的顺利进行,对切削余量进行合理分配,综合考虑各方面因素确定采用6 把刀,包括粗铣刀、半粗铣刀、精铣刀及加深铣刀,其切削量见图3。

4 端铣刀直径及转子加工余量计算

4.1 母线为直线的枞树型轮槽计算

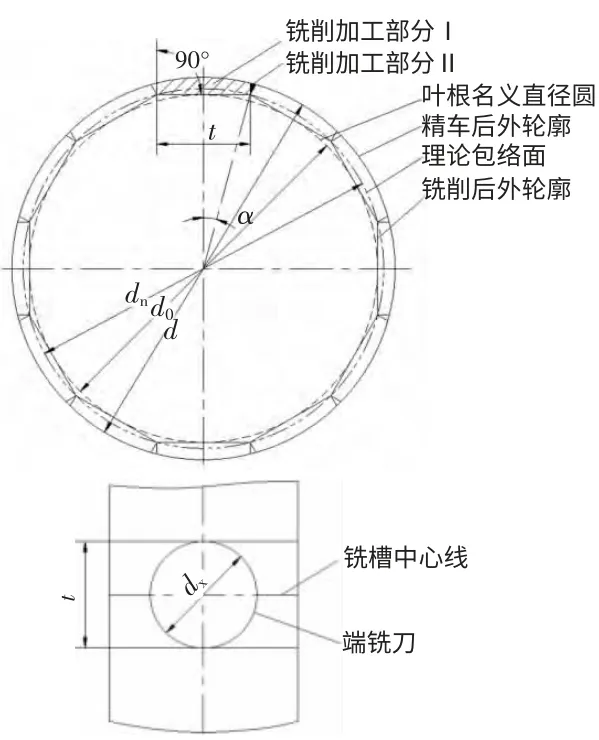

铣削工序完成后轮缘的外轮廓为多边形棱柱的状态,如图4 所示,理论上精车后的圆柱轮廓需将多边形棱柱包围,以保证铣削工序有足够的加工余量。

名义直径d0内切于铣削轮廓线。图中dn为铣削轮廓的包络圆柱面直径,精车直径d>dn,并使加工部分Ⅰ和Ⅱ尽量小。从图中的几何关系可以计算出包络线直径dn。

铣刀直径dx大于多边形边长t

α=180°/n;t=d0×tanα;dn=d0/cosα;d>dn;

加工余量δ=(d-d0)/2;

图4 母线为直线的枞树型轮槽

4.2 母线为斜线的枞树型轮槽计算

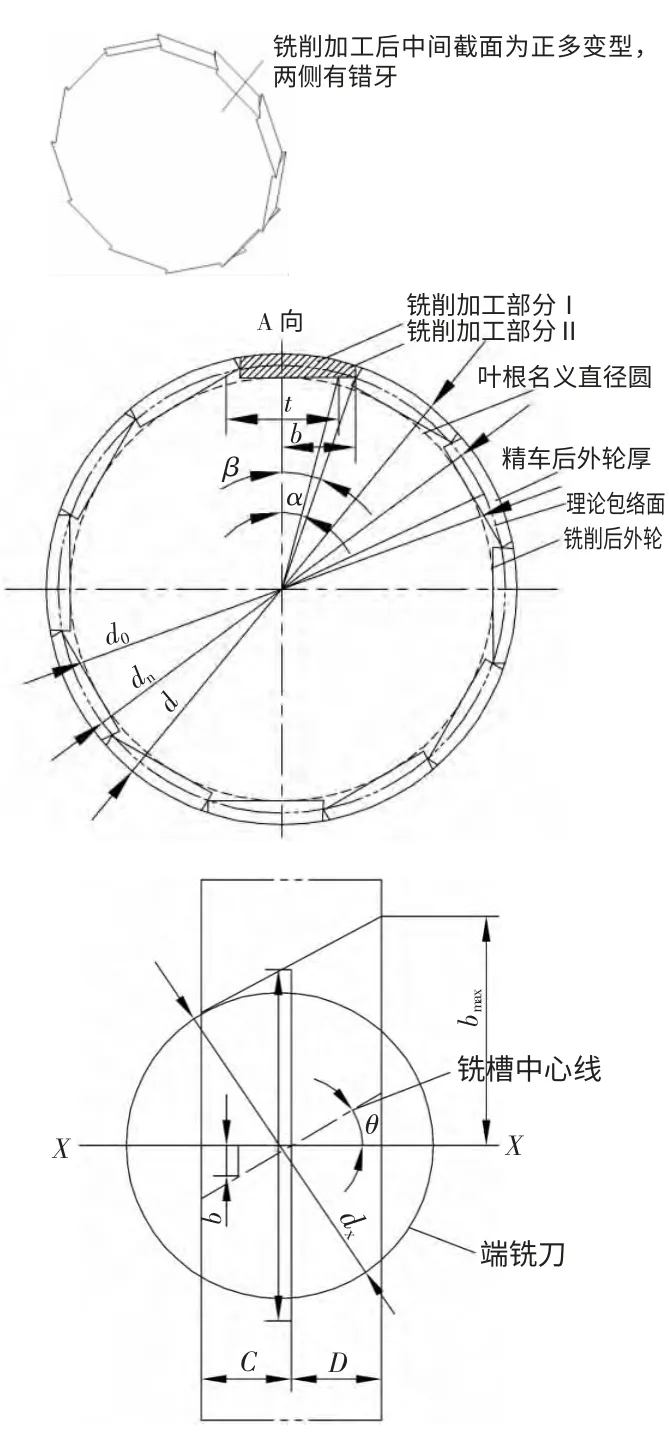

与直线型不同,斜线型叶根轮槽外轮廓,中间截面为正多边形,而两侧端面铣削后外轮廓则呈锯齿状。

错牙的偏移距离b 与截面位置有关,端面达到最大值bmax,在中间截面处b=t/2。各截面边数n 与叶根数目相同,斜线型叶根轮槽端铣刀沿铣槽中心线铣削,铣槽中心线沿θ 角斜向布置,铣削后的平台两侧边界与铣刀弧段相切,与铣槽中心线平行。图示的理论状态中dx=tcosθ,与直线型不同,理论上dx取略大于tcosθ 即可,而不宜过大,否则将破坏错牙导致无法正确铣出斜向平台,当dx取得过大之后,侧面的轮廓就将趋向正多变形的状态,中间体将无法与斜线型叶根紧密接触。

叶根的名义直径d0仍然内切于铣削轮廓线。图中dn为铣削轮廓的包络圆柱面直径,对于斜线型轮缘来说,包络线是铣削后形成的最大错牙多边形的外接圆。

精车直径d>dn,在满足加工误差的情况下使图中加工部分Ⅰ和Ⅱ尽量小。

从图5 中的几何关系可以计算出截面包络线直径dn的数值,公式如下:β=arctan[2×b/d0];dn=d0/cosβ;

dn随着b值的增加而增大,需要找出最大 的b 值bmax。根据几何关系计算如下:

4.3 枞树型叶根轮槽计算实例

图5 母线为斜线的枞树型轮槽

以哈汽生产的华能上安改造机组低压转子为例,计算典型的枞树型轮槽几何参数。

该机组低压正反向共12 级,其中6 级正向,6 级反向,正反向对称,叶根均为枞树型叶根,其中前3 级均为直线型,第4 级和第6 级为斜线型,第5 级为圆弧型。

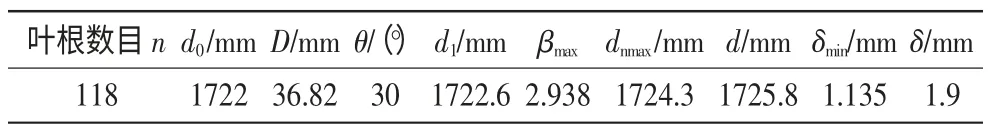

叶根轮缘各参数见表1、表2,其中δmin为理论半径加工余量,δmin=(dn-d0)/2;δ为精车后的半径加工余量,δ=(dd0)/2。

表1 前3 级叶根轮缘各参数

表2 低压第4 级叶根轮缘各参数

5 结论

数控轮槽铣床符合枞树型叶根轮槽的加工精度要求,在加工过程中通过合理的刀具选择及切削量分配,精确的加工余量计算,有效地降低了加工成本,保证了加工质量,延长了刀具使用寿命。