礼县出土春秋秦鼎的实验考古学研究——铸型工艺中的分体模与嵌范技术复原

刘彦琪 王 刚 吕小龙 任晓磊 柏庚辰

(1.北京大学考古文博学院,北京 100871;2.甘肃省礼县博物馆,甘肃礼县 742200;3.北京大学,北京 100871)

1 器物背景资料与问题的提出

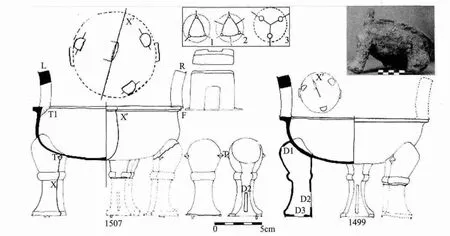

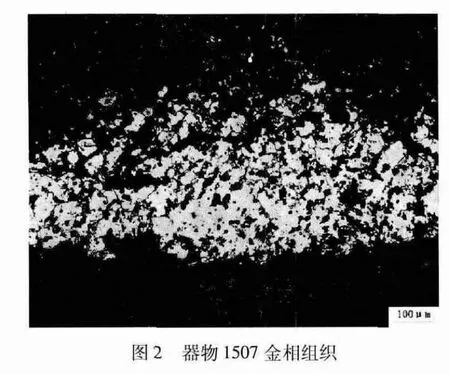

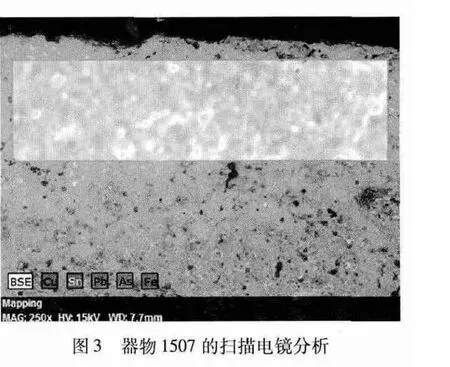

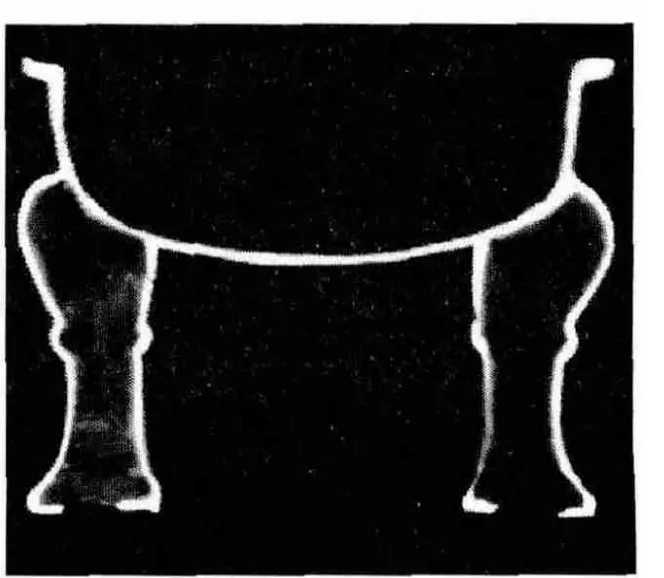

甘肃礼县圆顶山地区出土的3件青铜圆鼎,编号1499、1507及1515。出土器物破碎,被表面硬结物覆盖,其器表工艺痕迹未被扰动,确保了我们所认知的器物信息具有原真性。仅以1499、1507两器为例(图1),器物体量较小,器身较浅、作圜底微微趋平的盆状;立耳位于口沿上;蹄足中部有一道凸出的束箍,足根接于腹中部,与鼎腹连接处的蹄足上部向外隆起的特征明显,体现出春秋中期型秦鼎的特征[1,2]。如图2,鼎1507样品的金相显示其为铜铅锡合金的铸造组织。从α+δ相的比例看含锡量在6% ~7%,α相分枝较短,样品含铅量较高。我们进一步利用扫描电镜对样品上腐蚀不严重的区域进行面扫描,如图3,结果为Cu77.67%、Sn11.10%、Pb8.90%、As1.69%、Fe0.64%,金相照片α+δ相的比例得出的含锡量与扫描电镜检测的数据有所差异。商周圆鼎铸造通常采用图1黑框内所示3种分型方式,腹底可见△或Y形范线痕迹。礼县这3件春秋圆鼎的腹底中央皆仅有一道范线(图1:X'),鼎身对开分型。足部也为对开分型,且足侧范线(图1:X)未与腹底范线贯通。说明鼎身与足未用整块范铸造,因此我们很容易误判鼎身与鼎足为分铸铸接成形。1507、1499的足、腹连接部位断裂,修复时将断面清理后,器表痕迹清晰地呈现出来,没有观察到任何分铸铸接或铸焊的痕迹(图4:Z)。我们进一步利用6MeV加速器射线源高精度断层扫描设备对器物进行CT检测,如图5,表明器物为浑铸成形。至此我们面临这样的问题:足、腹未用整块范铸造,也不是铸接或铸焊成形,铸型当具何种结构?对于对开分型,为了防止起范时卡模,器物模的结构又当如何?回答这些问题,需要我们在器物上发掘信息以便分析研究。

图1 器物造型

图5 器物CT检测

2 器表工艺痕迹的发掘、提取与分析

出土文物的工艺痕迹是古人生产活动的直接或间接的表述。这些痕迹往往被器表沉积的硬结物覆盖,需要借助修复以发掘信息,才能进行痕迹观察和提取。通过痕迹分析最大限度地获取相关工艺信息,进而可复原古人工艺技术行为的本来面目。我们所关注的工艺痕迹,实质上就是器物研究所依据的物证。为保证器表信息的真实性,须在若干原则的指引下完成修复;修复本身也是一个对器物深化认识的研究过程;修复的核心理念,是在现有研究手段和认识水平下,最大限度地做到完整而真实的认识器物,进而解决某些考古学问题;因此修复与研究同时进行至关重要。

2.1 鼎身的痕迹观察分析

鼎身上除可见前文所述腹底范线,还可观察到如下痕迹:

(1)腹底“擦划”与“刻划”痕迹

如图4,腹底可见成组分布的弧形线状痕迹(X),痕壁平滑,每组线痕互相平行,是典型的擦划痕迹。两组擦划痕迹交汇处有类似于塑性材料堆积形成的痕迹(D)。显然这些痕迹不是在坚硬的金属器表加工形成,而是古代铸工在泥模或泥范上用手指修抹的印记,铸后转移到器物上。浇口(J)两侧有凸起的短线痕(K),痕起缘清晰,是典型的刻划痕迹,是在泥范内壁刻划的记号,它叠压着修抹形成的擦划痕迹,将其打破(图4右上放大图),表明擦划痕迹是在刻划痕迹之前形成的。这进一步确证擦划痕迹为范表修抹所致,而非器表打磨所致,因打磨痕迹必定会叠压在刻划痕迹之上。

(2)腹内壁“刮削”痕迹

鼎1507腹内壁可见类似“刮削”形态的痕迹,两道痕迹相交处形成凸起的峰(图6:G),腹外壁则未见此痕迹。这些痕迹不是在青铜器上刮削形成的,而是用工具刮削泥芯产生,铸后被转移至器物内壁。从图1我们可见,虽然两鼎尺寸、造型相当近似,但腹部的细节特征有别。1499上腹壁外奢,而1507则微有内敛,且垂腹明显,说明两鼎未使用同一个腹部模。综上判断,造型时使用了刮模成芯工艺,鼎身模未被反复使用。

(3)口沿形态

两鼎口沿外缘有飞边,其方向与水平面垂直(图6:X2箭头方向),飞边的方向性反映了金属液在铸型内沿分型面溢出的方式,据此可知鼎身铸型结构如图7。口沿与水平面呈15°夹角,而耳根部两侧的口沿则过渡为水平方向,口沿外缘的飞边也转为水平方向(图6:R箭头方向),这显示耳部可能由独立的范块成形,待下文所述其他证据予以确认。

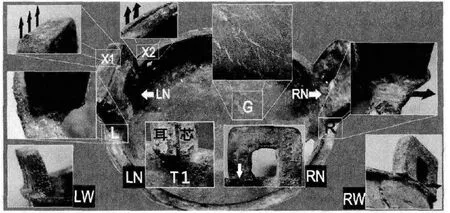

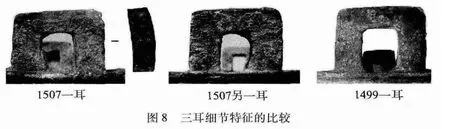

2.2 鼎耳痕迹的观察分析

1507、1499两个鼎的3耳(1耳缺失)尺寸相同,耳的造型略微偏斜。这一形态特征在3耳上反复出现,仅细节特征有微小差异(图8)。根据痕迹学理论,痕迹具有个性化的特征,这是“大自然从不精确重复其本身”原理的表现。物质世界的任何一个客体都是独一无二的,正因客体存在特殊性,因此它只等同于其自身,而与其他一切客体都有区别。3耳特征既有符合点又有差异点,这是事物存在的常态。从是否反映客体特性的角度考察,特征的符合或差异都有本质符合、本质差异与非本质符合、非本质差异之别。因此在分析判断时,必须首先分清特征相同点和差异点的性质。这就需要探究差异点的产生原因。若差异点能从现象形成过程中找出合理解释,表明此差异与客体特性无关,为非本质差异。虽然鼎耳略微偏斜的形态特征可能是翻模时泥范变形所致,但3耳不可能因泥范变形这一偶然因素产生一致的形态。3耳的形态特征在本质上相互符合,微小的个性差异是翻模时泥范变形所致。根据同一认定原理①同一认定原理:“同一”是特定的客体物自身与自身的等同,即物的自身同一。同一认定指具有专门知识的人或熟悉客体物某些特征的人,在研究和比较先后出现的两个反映形象特征的基础上对其是否出自一个或是否原属于同一整体物所做出的判断。同一认定的方法必须以对客体物特征的比较为基础,或者说,比较客体特征是认定同一与否的唯一途径。参见徐为霞《侦查学原理》,北京:中国民主法治出版社,2007年。,3套耳范系使用同一个造型并不规整的耳模翻出。

图6 器物1507器表痕迹

我们还发现2件器物的3个耳与口沿的相对位置皆不一致,鼎1507的这一特征尤为明显:左侧耳(图1:L)偏向口沿内侧,故与口沿接触面积很小(图6:L)。左耳内侧(简称LN)根部与腹内壁连接处可见表面粗糙的凸起痕迹(图1:T1,图6:LN的T1部位),增大了器身与立耳的连接面积;右侧耳偏向口沿外侧(图1:R,图6:R),在右耳内侧(RN)根部未见上述凸起痕迹,代之以范线痕迹(图6:RN箭头所指),在右耳外侧(RW)根部可见一平台超出口沿外缘,并有水平方向飞边(图6:RW箭头方向)。1499残存1耳内侧根部的范线清晰可见(图9)。综合前文“口沿形态”所述,可确认两器物耳部都具有独立铸型。耳部穿孔侧壁可见泥芯外露(图6:LN),耳部壁厚1毫米,说明耳部泥芯自带突起芯头插入耳范定位,以保证耳部型腔厚度均匀。在耳外侧边缘有沿竖直方向的飞边(图6:X1),说明此位置为耳部双合范的分型面。耳部铸型由一块外侧范、一块内侧范及一块泥芯组成,见图10。

2.3 鼎足痕迹的观察分析

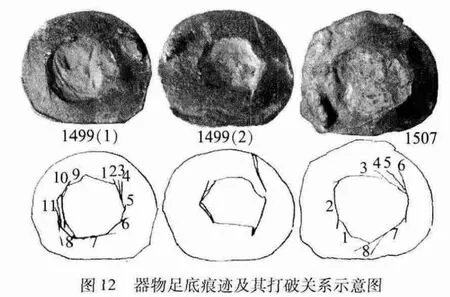

足根两侧各有一个三棱锥状突起(图1:T),三棱锥之一侧面与足侧范线相切(图4:T)。三棱锥用途详见下文。足底边缘有垂直于底面的飞边(图11:箭头方向),近足底边缘处有凸起的金属残茬(图11:M),为浇口或冒口痕迹。足底有线状割削痕迹,痕迹之间有打破和叠压关系,围合成不规则多边形,内有泥芯外露(图12)。可以确定这些痕迹都不是在铜器上加工产生的,而是范表痕迹转移到器物上的结果。飞边方向和残茬反映了铸型结构。而割削痕迹则是铸型表面形态的反映,当铸型被割削,会剥离部分物质,我们可根据痕迹间的位置关系判断它们形成的先后,被打破或被叠压的痕迹先形成。铸造时金属液完成充型,痕迹从铸型表面转印到器物上,痕迹间的位置关系变成反象。分析足底割削痕迹位置关系得出的先后形成顺序与铸型上的相反,因此铸型上割削痕迹的形成先后排序如图12线图所示。由此可见,这种痕迹是连续地在芯和芯头连接部位进行割削产生的,用以形成足底型腔。痕迹成因的检验将在后文的实验考古部分进行论述。如图13,从足部断面可见足内泥芯且足的壁厚不均,三棱锥凸起T为空心,其内泥芯与足芯一体;足内壁C部位可见不透空的凹槽,说明足部泥芯在该部位自带泥芯撑。凹槽上有切削痕迹(C放大图上箭头所指),这是刀修芯撑留下的痕迹。观察比较几条足的断面,发现足芯截面形态各不相同。综上判断,足芯是用足范翻制泥坯后刀修而成,而非用芯盒翻制。足部背面有长条形区域外露泥芯,也为芯撑痕迹(图1:D2)。

足部形态特征是一种三维的、非直观的痕迹,我们需对相关信息进行提取转化,使之成为可被直观认知的形象。如图14,我们对1499、1507两鼎的5条足部造型以石膏翻模提取,用模翻出5条足的复制件,在A、B、C三个部位切片,这样便将复杂的三维特征转化为便于分析的二维图像。采用几何特征标画法对A、B、C三组样品进行比对检验,发现5条足同一部位形态一致,5条足的形态特征在本质上互相符合。据前文所述同一认定原理,确认2件鼎的5条足用同一足模翻制铸型,细微差异是翻模时变形所致。

通过上述诸多现象,我们可以断定足部有独立铸型,结构见图15。

小结:通过上文的分析,制作1499和1507两个鼎的铸型时,共同使用1个耳模、1个足模,器身分别制模。只有使用与器身模分开的足部和耳部分体模才能完成上述工艺。耳部、足部采用独立铸型嵌入整器铸型。但耳、足周围未见嵌范留下的接缝痕迹,相应部位也未经打磨,故嵌范痕迹并非因打磨而消失。嵌范为什么没有留下工艺痕迹?嵌范是如何完成的?在以上痕迹分析的基础上,我们将带着这些问题进一步通过实验考古予以探索。

3 器物生产过程的实验考古学研究——器表痕迹分析的检验

上述痕迹分析是带有一定主观性的经验判断,需要用实验考古检验。痕迹分析和实验考古可互相印证才能作为物证,形成研究结论。另外,实验考古作为一种直观的认知手段,可使我们发现纯理论研究未关注到的盲区,更如实地复原铸型的生产过程。通过这种直观体验,我们可感知到相关工艺反映出的古代铸工的行为模式和工艺思想,从中窥探当时的社会历史图景。

3.1 鼎身模制作

在轮盘上堆放木块或用过的陶模做支撑,在其上填泥舂实并塑形。边转动轮盘边用木质刮板修出鼎身造型(图16)。这样制成的鼎身模为壁厚均匀的空心造型,阴干过程中能均匀收缩,不易开裂。刮模成芯后,芯轻薄而透气性好,铸后易于清理。

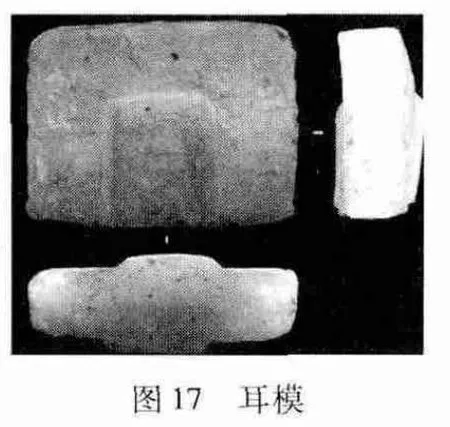

3.2 耳模与足模制作

用黏土或滑石雕出1耳模、1足模。耳模中央凸起为穿孔和芯头位置(图17)。足模正、侧形态见图18,其底部预制凸起部分作为芯头,翻范时可直接翻出芯座。

3.3 耳部铸型制作

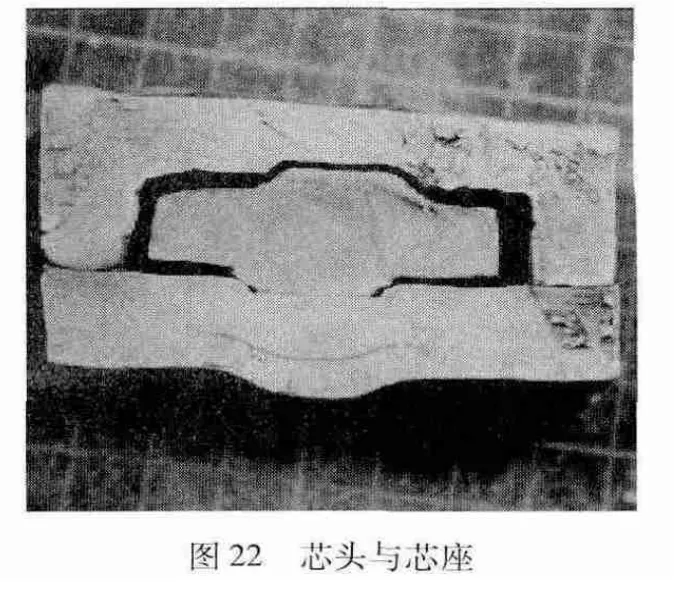

按前文所述分型方式,用耳模翻范,脱模后再用其翻制另外若干套耳范。将耳范组装好,置于阴暗处缓慢阴干。烧制后耳范强度较好,向其内空腔填入黏土,制得耳坯(图19),达到皮革硬度①皮革硬度:黏土在干燥过程中,要经过一个阶段,叫做皮革硬度阶段,此阶段黏土仍然是潮湿的,但是已经没有可塑性,此时再做挤捏,黏土便会破裂。如果继续干燥,所有的可塑水分全部脱去,黏土达到骨干程度。参见刘景森《陶艺设计制作与工艺实验教程》,北京:冶金工业出版社,2004。后将其中央凸起之外的部分刮薄一层制得耳芯(图20,图21),中央凸起作为卧式芯头,不接触金属液,两芯头卧在两侧耳范的芯座内,芯头与芯座的配合使耳芯固定(图22)。

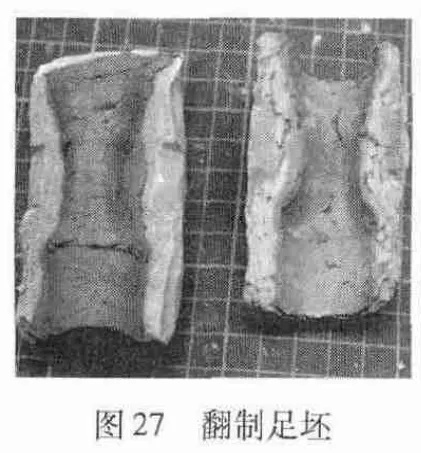

3.4 足部铸型制作

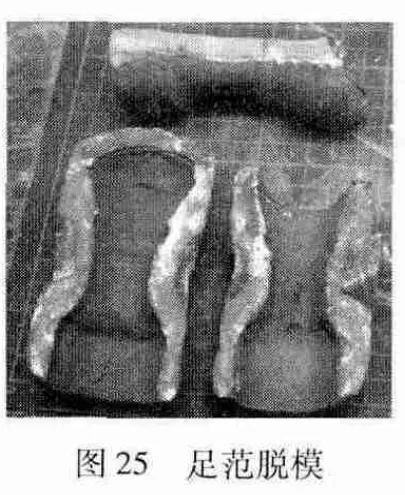

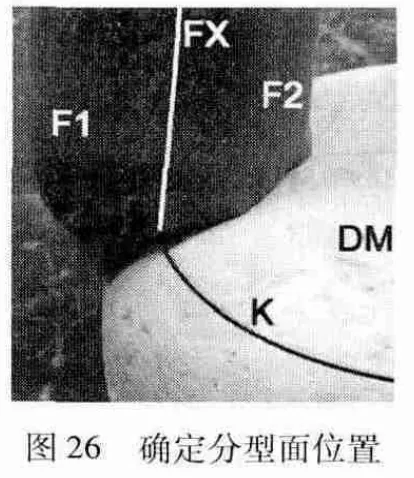

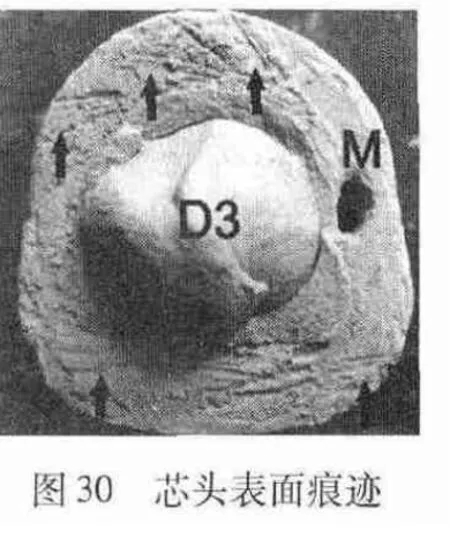

在阴干的鼎身模DM上刻好圆形的足部位置记号线K,其圆心位于鼎身模轴线,一手将足模固定在鼎身模上,使足模根部凸起T对准K(图23)。另一手在足模周围逐块堆贴黏土翻制足范(图24)。用刀将足范切开取出足模(图25)。足模包在泥内无法看到,切开泥范时要沿着与K对齐的FX,因K与T对齐,故可保证被切开的范F1和F2的分型面FX与T相切(图26),只有这样才能确保由同一足模翻制而成的若干套足范的分型面与足模的相对位置一致。这对于随后的铸型组装至关重要,后文详述。可见,足模根部的三棱锥T是帮助足模定位和确定足范分型面位置的重要结构。足范阴干烧制后填入黏土制成足坯,阴干到皮革硬度后从陶范中取出(图27),用刀将芯头(图15:XT)以外部分刮薄一层并修出自带芯撑(图15:D1,D2),然后在足芯和芯头连接部位割削(图28),形成足底型腔,芯与芯头之间经由未被割透的部分连接(图15及图30的D3部位)。芯头卡在足范上的芯座(图15:XZ)内以便足芯定位(图29)。最后在芯头上做出冒口(图30:M),冒口与足底型腔连通,浇铸时用以排气。但由于芯阴干烧制后收缩,芯头与芯座不能严密配合,单凭芯头难以保证芯的定位精度,因此还需在足芯上修出自带芯撑,辅助足芯定位。足芯根部凸起T可以插入范内,卧在F2上,也可以帮助芯定位(图15)。将芯头从芯上掰断后,可以看到芯头上有互相叠压的割削痕迹(图30),验证了我们对图12割削痕迹的分析。若用芯盒翻制成芯,范、芯可同时制作完成并同步阴干,等比收缩,要保证范、芯配合严密是易于实现的;偏芯导致图13所示足壁厚不均,表明范、芯间有较大尺寸误差,正因如此,古铸工在足芯上不厌其烦的使用多种定位措施。由此我们可判断,制作此器铸型时,采用了用烧成的足范翻制足坯再刮薄成芯的工艺。器物上的痕迹提供了证据,实验考古也验证了这一分析。

3.5 铸型组装与嵌范——翻制器身范

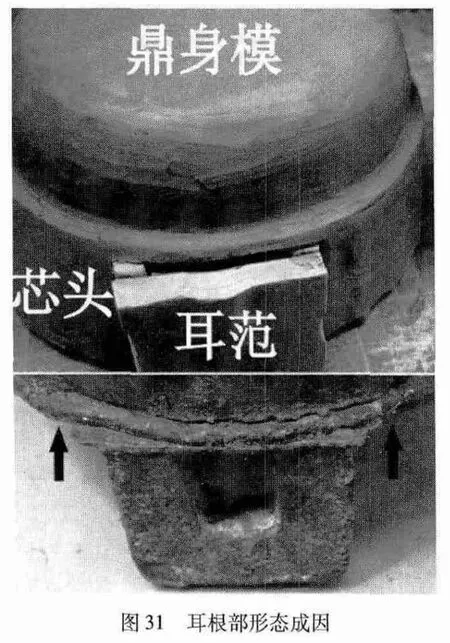

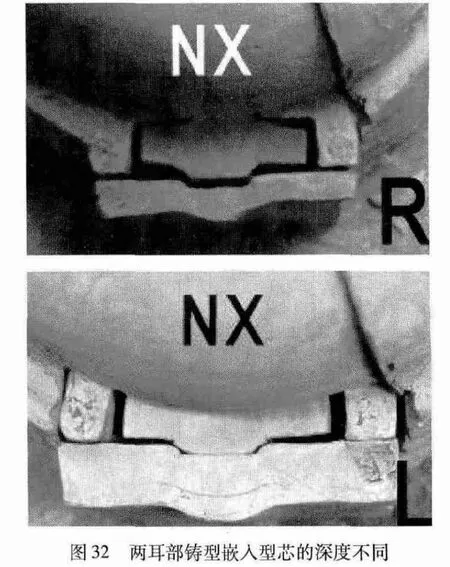

鼎身模未阴干时,将芯头切去部分嵌入耳范,观察其结构,便可理解图6:RW所示耳根部形态的成因(图31)。2套耳范嵌入鼎身模的深度不同(图32:R右耳铸型,L左耳铸型),反映在器物上便是图6所示两耳与口沿相对位置不一致。

每套足范装配泥芯后捆牢而成为一个整体,足范为手工翻制,相互间的尺寸、形状均有差异,不能以它们作为足范定位的参照。此时已看不到足范内腔,若3足型腔与鼎身模相对位置不一致,铸后3足高度就会参差不齐。前文已述,每套足范的分型面与足模相对位置一致,因此组装铸型时,使3足范分型面FX都对准鼎身模上的记号线K,就可保证3足范相对位置准确,3足部型腔高度一致(图33)。然后,在翻制鼎身范时使足范嵌入并固定在相应位置。

通过对黏土性质进一步认知,发现含水量不同的黏土很难互相粘接。当器身模阴干到皮革硬度,它已无塑性且含水量少,含水较多的主体范便不会与它粘接。翻制主体范时,一手固定足范,另一手在其周围的鼎身模上逐块堆贴黏土,主体范翻制完毕,足范便被嵌入主体范内。起范后我们可见其内壁布满堆贴黏土块时未密合的接缝,足范与主体范间也有嵌范形成的接缝(图34),用手指蘸着细腻的黏土面料在范内壁修抹,便可填平这些接缝(图35),使铸件表面光洁,在腹底也就找不到足部铸型的嵌范痕迹。手指在范表修抹后形成与前文图4:X,D形态一致的痕迹(图36,37),验证了前文的痕迹分析。主体范翻制完毕后,将其与器身模组装在一起阴干,这样可防止泥范变形。

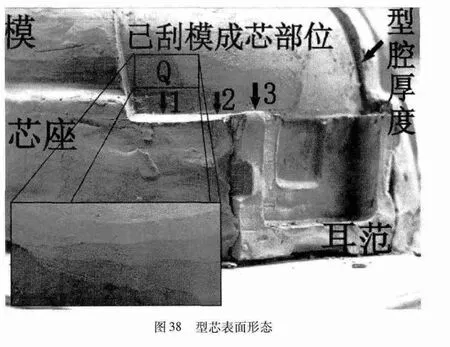

3.6 刮模成芯

主体范阴干到皮革硬度,脱模起范。然后将器身模芯头以外的部分均匀地刮薄一层制成型芯,刮薄的部分就是型腔厚度,与铸成的器物壁厚大体相当。由于耳范已经烧制,硬度较大,刮模成芯时不便修整,因此口沿斜面接近耳部时过渡为平面,图38箭头1、2、3所指部位显示了这种变化,这吻合前文所述“口沿形态”。被刮模成芯的部位可见图38:Q所示痕迹,其形态特征和图6:G一致,验证了前文的痕迹分析。图32可见两耳铸型嵌入深度不同,左侧耳(L)铸型嵌入较深,因此鼎身型腔未与整个耳部型腔连通,这会使铸成的耳部强度变差。因此,需要将芯挖去部分(图39:左箭头),使鼎身型腔与耳部型腔贯通(图39:右箭头),增大鼎身与耳部的连接面积,这便是图1:T1和图6:LN-T1痕迹的成因。

最后,将耳芯和耳范装好,再将两扇器身范和型芯重新组装,芯底部芯头卡在范上的芯座内,防止型芯漂移,以保证型腔厚度均匀。腹底记号线(图4:K)用于在范上标记浇口位置,浇口是范翻好后修出的,位于腹底,器物倒立浇铸。器物铸型结构如图40。

图39 耳内侧根部凸起痕迹的成因

图40 器物铸型结构

4 结论

通过痕迹分析和实验考古学研究,我们回答了文首提出的问题,阐述了春秋时期秦国铸工生产青铜器铸型时采用的分体模工艺和嵌范整铸技术。在西周早期,青铜器多采用浑铸法,分铸法在西周中晚期到春秋早期开始多见,春秋中期以后达到鼎盛。而在同一时代,地处西陲地区的秦人铸工依然采用浑铸法,他们依然继承着西周的工艺思想。我们可以从中窥探到这一时期秦人对西周文化传统的因袭,及其与山东诸国技术交流的贫乏。在这一格局下,春秋型秦式鼎脱离山东诸国的技术潮流而在西周旧有技术传统的基础上作了一些演进。这样的结论与以往的考古学研究所作的判断是一致的。这一时期秦人铸型工艺的主要特点是嵌范工艺和分体模的使用。嵌范工艺使分型简化、范的扇数减少,从而简化了铸型的组装,降低了范、芯定位和装配的难度。仅使用两扇范对合的铸型结构,是该地区较有特色的技术创新。而用细面料修抹分范与主体范接缝的工艺措施,则使器表范线数量大大减少,降低了繁重的铸后打磨清理的工作量,提高了生产效率。耳部、足部分模的使用,使得制模难度大大降低,制作2件圆鼎只需制作2个鼎身模、1个耳部分模和1个足部分模,而且耳、足分模可以在制作其他器物时重新使用。这些做法都加快了制模效率,也使青铜器的生产效率得以提高。

1 陈平.试论关中秦墓青铜容器的分期问题(上)[J].考古与文物,1984,(3):58~73.

2 陈平.试论关中秦墓青铜容器的分期问题(下)[J].考古与文物,1984,(4):62~73.