镂空铸型对HT300 组织和力学性能的影响

张龙江,马秉平,刘天平,苏少静,纳建虹

(共享装备股份有限公司,宁夏 银川 750021)

3D 打印技术是近30 年快速发展的先进制造技术,其优势在于三维结构的快速和自由制造,被广泛应用于新产品开发、单件小批量制造。其中,砂型3D 打印技术,是3D 打印中很重要的一部分,其原理如下:喷头在计算机控制下,按照截面轮廓的信息,在铺好的一层砂子材料上,有选择性地喷射粘结剂,使部分粉末粘结,形成截面层,一层完成后,工作台再下降一个层厚,铺粉,喷射粘结剂,进行下一层的粘结,如此循环形成产品原型。

尽管砂型3D 打印已经开展了很多研究并取得了很多显著的成果,但砂型铸型一般都是密实的,长期以来也没有发生本质的变化。传统密实铸型的冷却能力主要靠自身的蓄热(铸型的质量一般是铸件的几倍到几十倍),因此金属液浇注后首先发生激冷,但随着温度的降低,铸型冷却能力逐渐下降,到后期冷却能力非常微弱,因此,后期铸件的冷却速率非常缓慢,这大大延长了铸件的打箱时间,严重影响了铸件的生产效率。虽然可以采用提前落砂的方法让铸件在空气中冷却来提高生产效率,但这容易导致铸件变形甚至开裂。镂空结构铸型通过设计冷却控制系统,实现铸件凝固冷却过程的调整,从而调控铸件的显微组织、机械性能和残余应力,获得性能优异、应力低、无变形的产品。

1 试验方法

通过3D 打印机制备密实和镂空砂型,打印设备为共享2500A 型号打印机。使用的材料是50~100 目陶粒砂、呋喃树脂以及配套固化剂。打印参数如下:打印层厚0.44 mm,树脂质量分数2.0%,固化剂质量分数0.44%.

图1 为生产HT300-φ30 mm 试棒专门设计的密实和镂空铸型,镂空铸型采用表面加强筋的镂空方式。密实铸型的重量为16 kg,采用表面加强筋镂空方式的铸型重量仅为4.5 kg,

图1 密实和镂空后HT300-φ30 mm 试棒铸型图

2 密实砂型与镂空铸型对比

可以看出,镂空后铸型重量减重十分明显,重量由16 kg 减至4.5 kg,减重率高达72%.

2.1 试棒冷却速率的影响

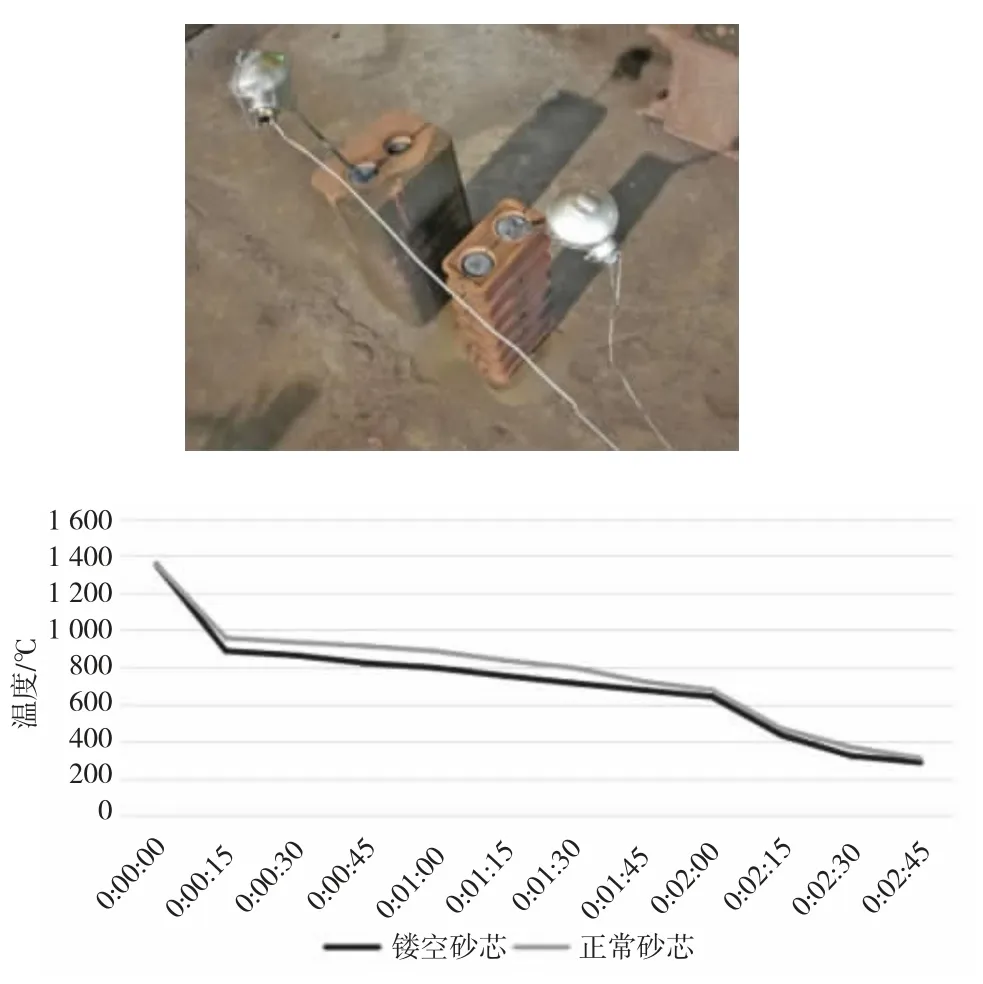

图2 为HT300-φ30 mm 试棒浇注后的测量降温速率和对应的冷却曲线图,浇注完成后,即将热电偶插入试棒铁水以下100 mm 左右进行测量温度。其浇注温度为1 400 ℃,打箱温度为300 ℃.图2 表明,铸型镂空后,试棒冷却速率在不同阶段不同。浇注完成到1 250 ℃以上时,密实和镂空铸型的冷却速率基本相当,这是因为此时试棒冷却主要依靠铸型吸热和导热。当温度降低至1 250 ℃~900℃,镂空铸型的冷却速率开始加快,此时,密实铸型和镂空铸型的冷却速率分别为360 ℃/h 和260 ℃/h.当温度进一步降低直至200 ℃,密实和镂空铸型的冷却速率基本趋于一致,这是因为后期散热主要靠空气冷却。

图2 HT300-φ30 mm 试棒在密实和镂空铸型下的冷却速率

2.2 试棒金相组织和力学性能的影响

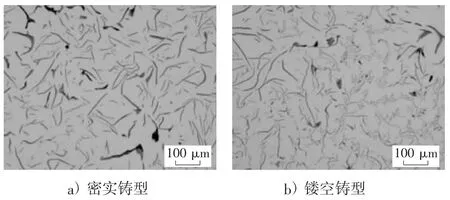

图3 为HT300-φ30 mm 试棒在密实和镂空铸型下的金相组织,表1 为试棒在密实和镂空铸型下的基体组织、石墨形态和石墨尺寸。从图3 和表1中可以看出,与密实铸型相比,铸型镂空后,试棒的基体组织主要还是珠光体为主,含量>98%+F,变化不大;石墨大小也没有明显差别,石墨平均尺寸都在4μm左右;但是石墨形态有较大差别,密实铸型的石墨形态为95%A+5%E,镂空铸型的石墨形态90%A+10%D+E,D+E 形石墨占比增加了10%,A型石墨降低了5%。跟据上面冷却速率试验,这主要可能是因为镂空后试棒的冷却速率加快所致。

图3 HT300-φ30 mm 试棒在密实和镂空铸型下的金相组织

同时,表1 还给出了为HT300-φ30 mm 试棒在密实和镂空铸型下的布氏硬度、抗拉强度等力学性能。从表1 可以看出,试棒在密实和镂空铸型下布氏硬度和抗拉强度分别为202HBW、202HBW 和324 MPa、334 MPa,布式硬度基本不变,抗拉强度提高了10 MPa.这主要是因为镂空后试棒的石墨形态中石墨尺寸变小,D 形石墨占比增加。

表1 HT300-φ30 mm 试棒在密实和镂空铸型下的金相组织和力学性能

3 结论

与密实铸型相比,采用表面加强筋镂空后铸型重量减重十分明显,而且由于冷却速度加快,HT300铸件的石墨形态变好导致性能也会相应提高。经过科学合理的镂空设计,3D 打印铸型重量可以显著降低,从而大大降低了3D 打印成本。3D 打印砂型镂空化设计,为推动3D 打印砂型在铸造等领域的产业化应用具体重要意义。