基于关键结构特征的升力风扇结构布局方案设计

徐 雪,黄爱华,郭 捷

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.成都航空职业技术学院,成都610100)

0 引言

总体结构布局方案设计是新型航空发动机的顶层设计基础工作,对于后续设计具有极其重要影响,因此必须十分慎重,既要有足够的方案设计继承性又要能够充分地适应新任务要求。目前,传统的航空发动机总体结构布局方案设计多参考一型原准机,并适应性引入新结构、新技术。这种方式的继承性较强,适用于传统发动机的应用;但对于垂直起降动力系统和升力风扇等的创新型应用就难以产生布局新颖、充分适应新特点的方案,这在一定程度上限制了结构创新。

本文以某一型升力风扇的结构布局方案设计为对象,尝试从新结构的设计需求出发,引出关键结构特征,并基于关键结构特征的组合开展多方案设计,通过对比分析选择出最佳方案的方法。

1 设计目标与需求分析

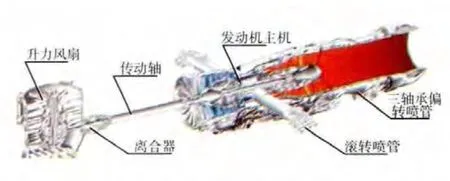

升力风扇的基本参数:流量约为200kg/s、输入轴功率约为20MW、2级风扇转速约为6700r/min、传动比为1.1、风扇直径不大于1.3m。其所在的垂直/短距起降飞机动力系统方案与F-35B的动力系统方案[1-2]相似,如图1所示。

结构布局方案的设计目标是在满足升力风扇设计需求的前提下,实现质量最轻和设计难度较低。从以上参数和图1中可见,升力风扇在功能和使用条件上与常规发动机风扇存在很大区别,可从中分析归纳出其中特别的设计需求[3-5]。

图1 F-35B垂直起降动力系统主要部件结构[2]

(1)传动系统需要尽可能简单高效。

由于升力风扇的转子旋转轴线与传动轴垂直,而且传递的功率和转速较高,因此传动齿轮系统必须要尽可能简单高效;否则一方面会带来较大的机械损失,进而影响推力;另一方面对于如此大的传动功率而言,微小的机械功率损失就会产生过多的热功率,增加了滑油系统或热管理系统[6]的负担。

(2)双转子需要反向旋转。

由于在垂直起降状态下,气动舵面对飞机姿态的控制力几乎为零,姿态控制全靠主发动机的3轴承偏转喷管、升力风扇可调喷管和两侧的滚转喷管协调进行推力矢量控制来实现。在这种环境下,高速旋转的转子所产生的陀螺力矩会使姿态控制变得更加复杂,所以发动机主机和升力风扇都要尽可能降低陀螺力矩的影响[7-8],这就要求采用双转子反向旋转形式使陀螺力矩相互抵消。

(3)润滑和封严结构需要满足垂直工作状态。

由于升力风扇采用竖直安装,因此其支点轴承系统的供油润滑、轴承腔的回油和封严结构等的工况均与常规设计有一定的不同,例如:上方润滑点喷出的滑油下落到油池的过程需要考虑受到下方高速旋转的轴承、齿轮以及从下方的密封结构进入的封严空气的影响。

(4)需要特别强调尺寸小质量轻。

由于升力风扇只在发动机的垂直起降状态下使用,在飞机常规飞行时将变成毫无用处的“死重”,因此对于升力风扇的质量控制要比发动机本身更加严格。同时由于升力风扇位于飞机前机身进气道处,其外廓尺寸直接影响到前机身的空间结构,因此对于尺寸的限制也十分重要。

除了上述的4点特殊设计需求外,结构方案还必须满足常规的结构设计要求,例如:装配性、可维护性、结构紧凑、零件少以及机匣应具备包容性等。

2 布局方案中的关键结构特征

根据上述4项特别的设计需求,在结构布局方案设计中,首先要考虑能够满足这些特别需求的关键结构特征,并开展初步的分析与取舍。这些关键结构特征相互交织,需要系统地考虑,并无设计工作上的先后顺序之分。

2.1 传动结构

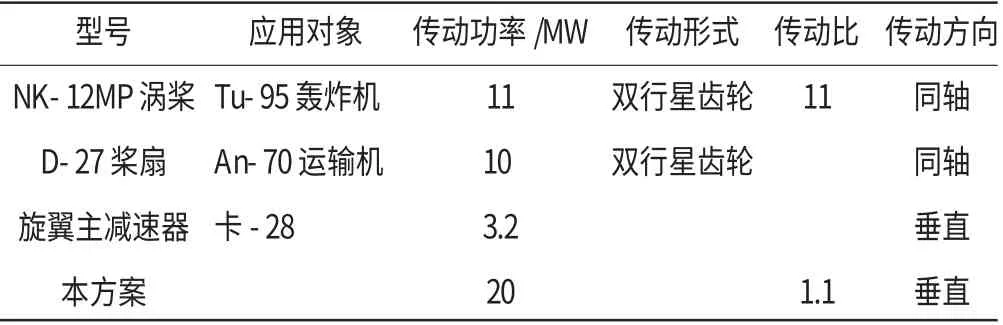

尽管同轴反转机械传动已经在涡桨(或桨扇)发动机和直升机主减速器上取得了成熟的应用,但是由于升力风扇为垂直传动且传动比小、传递功率大,因此这些传动系统并不适用,具体参数对比见表1[8-9]。

表1 几种传动系统的参数对比

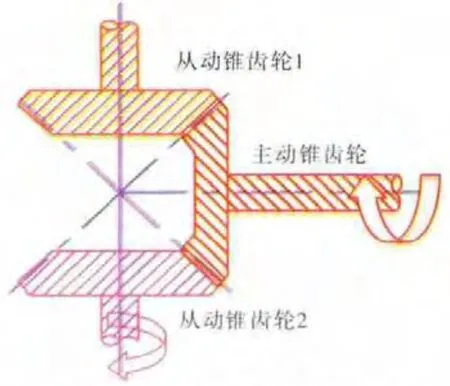

对于传动轴从垂直方向驱动同轴反转的2个转子而言,最简单的布局就是1个主动锥齿轮带动两侧的从动锥齿轮形成2个啮合副,实现等速反向旋转(如图2所示)。由于传动功率大转速高,因此需要在结构布局的过程中着重考虑3方面的细节。

(1)将止推轴承(球轴承)设计在接近锥齿轮的位置,以保证啮合间隙稳定[10]。

(2)根据详细设计的需要,可以在2个从动锥齿轮之间增加“齿轮间支点”(具体结构见方案2),将从动锥齿轮的支撑形式由悬臂改为简支,以限制转子工作过程中的转子挠曲变形造成齿轮旋转轴线倾斜.

(3)在其他条件允许的情况下,尽可能为齿轮传动的设计留出更大的设计空间。

图2 同轴反向齿轮传动

2.2 承力机匣

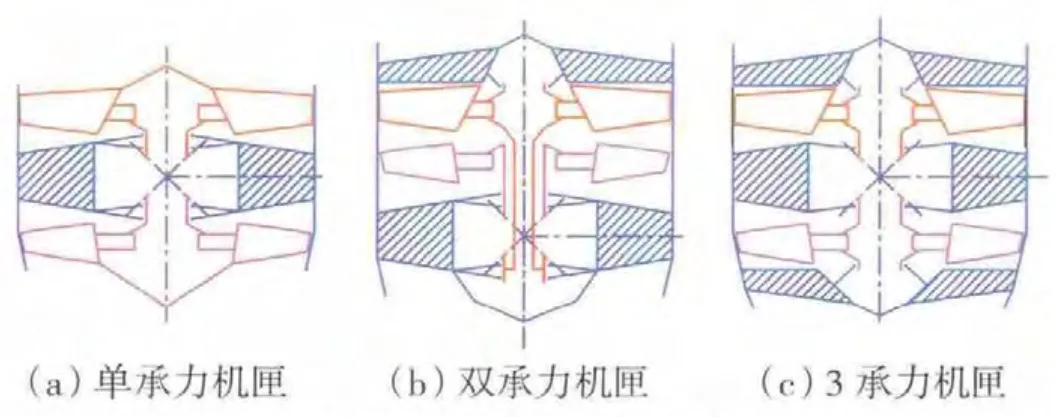

对于同轴反向旋转的双级风扇,其承力机匣可以有单机匣、双机匣和3机匣3种不同的结构布局,如图3所示,在具体的结构布局设计中需要着重考虑以下因素。

(1)如果承力机匣下方有转子,就需要考虑支板尾迹对下游转子叶片的气动激振。

图3 3种承力机匣布局

(2)出于质量、成本和结构复杂性等方面考虑,应该在可能的情况下尽可能减少承力机匣的数目(由此直接排除3承力机匣设计)。

(3)需要考虑承力机匣对于气动方面的作用,如:进口的承力机匣结构可以方便在进口设计可调导叶[11]。

2.3 转子支承

转子支承方案相对灵活,同样的承力机匣设计也可以通过不同的细节以实现多样的转子支承布局。在升力风扇的设计需求和其他关键结构特征的限制下,转子支承方案需要特别注意以下几方面因素:

(1)采用转子悬臂支撑的方案着重考虑尽可能增加支点轴承的跨距,以提升对于转子的轴线摆动限制能力。

(2)针对传动结构的设计需要,还必须考虑支点的布置对于锥齿轮啮合间隙的限制。

尽管支承方案对于整机的转子动力学特性具有重要的影响[12-13],但是在方案布局设计中,尤其是创新型应用的布局设计中很难给出支撑刚性、转子刚性和转子质量特性等参数,使得在这个阶段很难开展准确的转子动力学特性评估[14]。所以本阶段暂不考虑转子动力学特性的因素。

2.4 润滑和封严结构

针对纵向工作的需要,润滑和封严结构方面需要特别考虑以下因素:

(1)对于承力机匣中置的方案,一方面需要特别考虑下方转子的甩油结构,以防止积油带来额外的不平衡量[15],另一方面需要特别考虑下方的转子密封和油池的设计。

(2)对于双承力机匣方案,需要特别考虑机匣的转子密封和油池的设计。

(3)采用中介支点的方案,需要特别考虑轴承的供油结构。

3 多方案结构布局设计与对比分析

3.1 结构布局方案

在气动流路和主要转子部件强度基本符合现有设计准则的情况下,通过对上述几方面的关键结构特征进行组合,并采用成熟的轴承、密封和联轴器等部件结构,开展了多方案结构布局设计。本文从设计结果中选出比较典型的3种类型共7个方案进行具体分析。

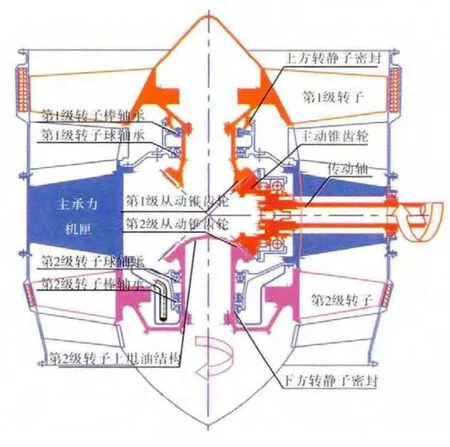

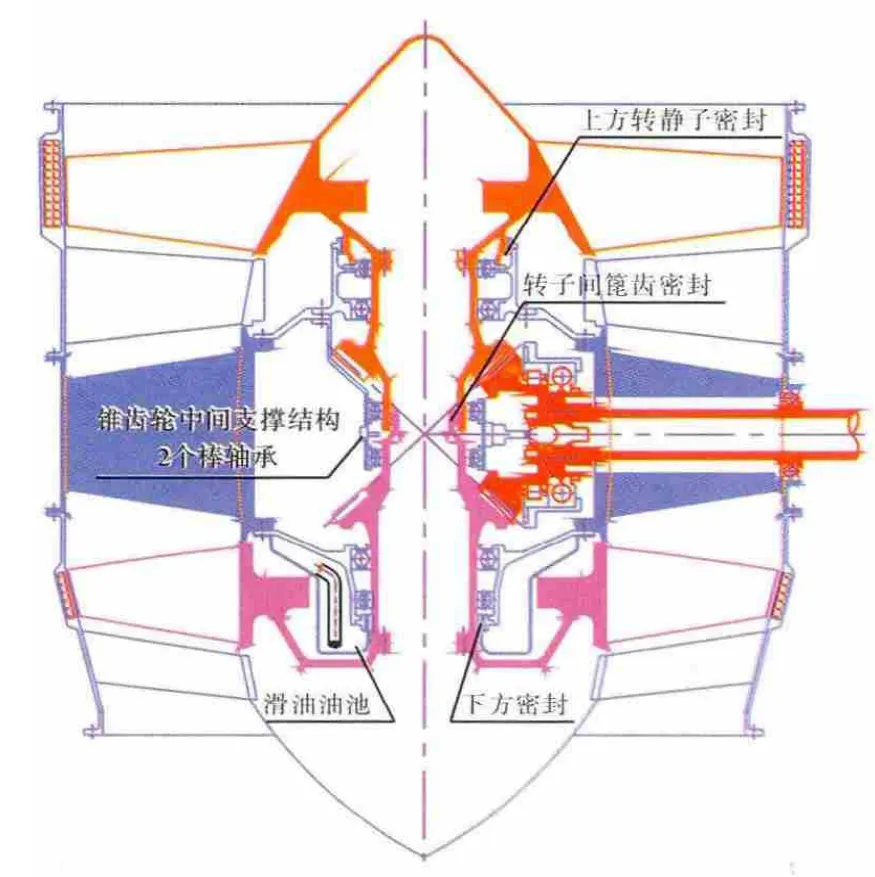

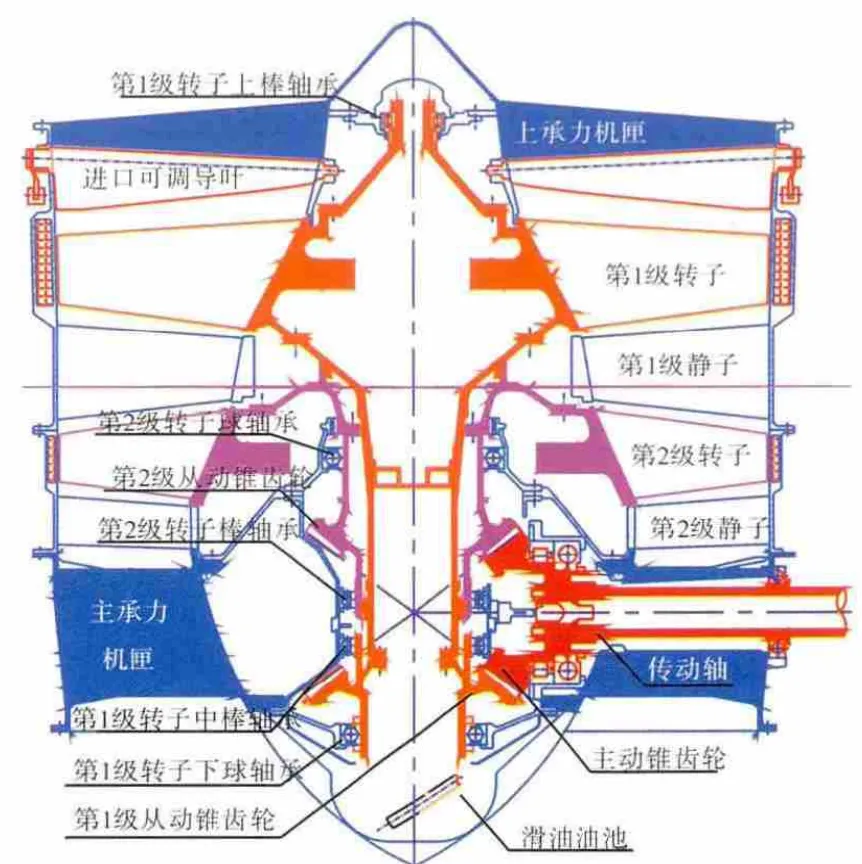

(1)单承力机匣中置布局

这一类布局包括方案1和方案2,分别如图4、5所示。二者的区别在于是否采用锥齿轮间支撑结构、转子间密封和第2级转子上方的甩油结构。

图4 “单轴承机匣中置”方案1

图5 “单轴承机匣中置”改进方案2

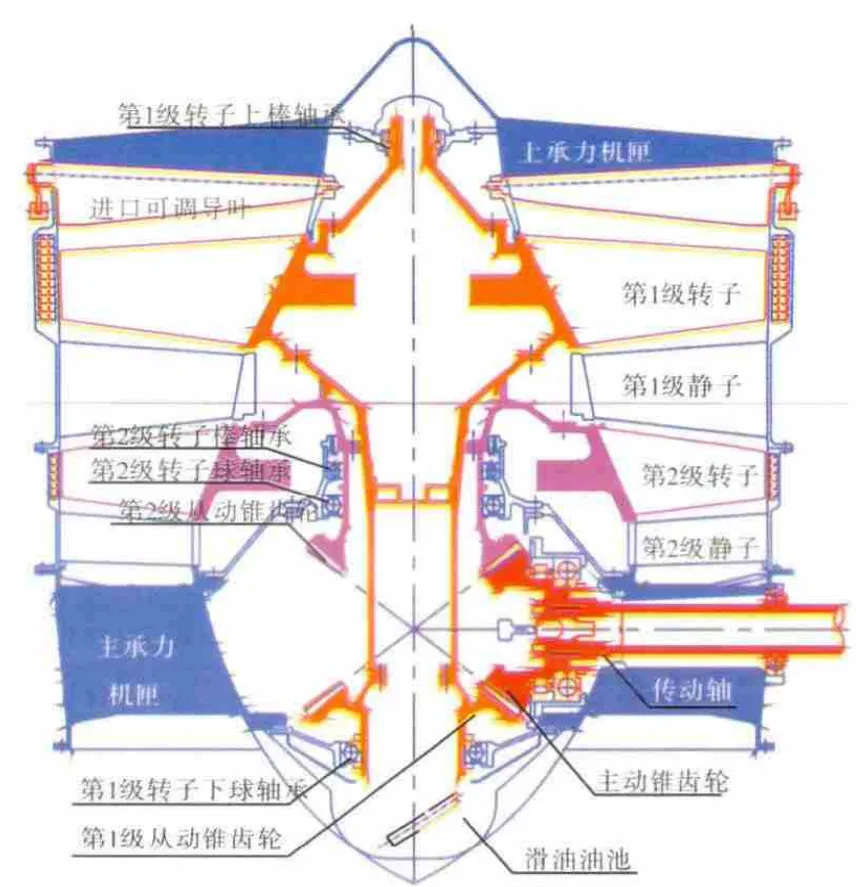

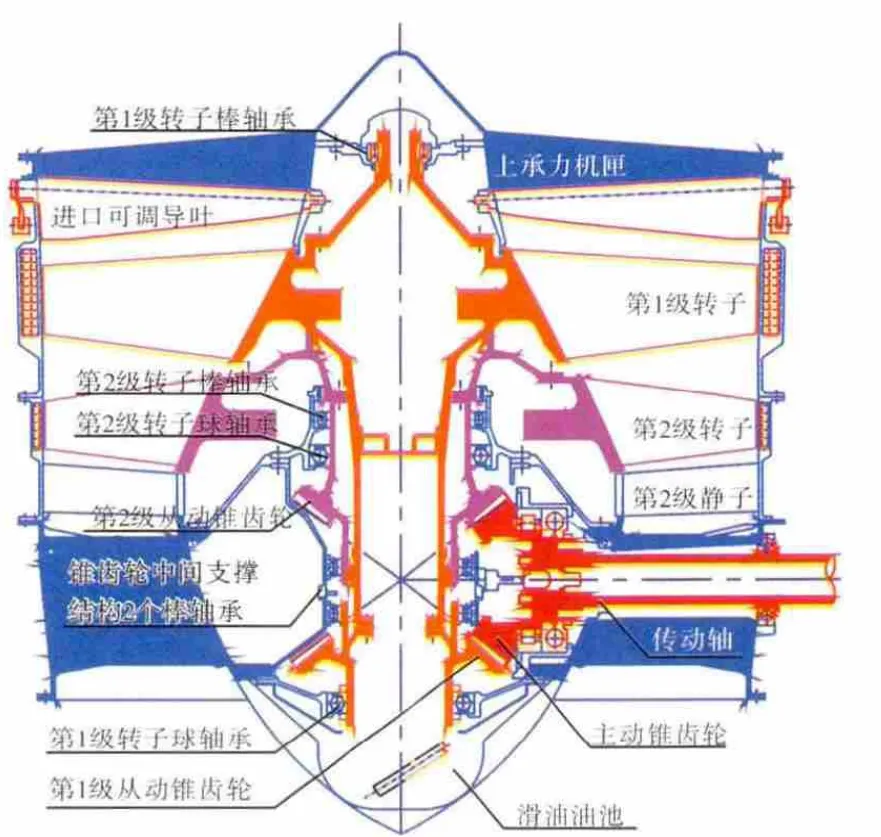

(2)单承力机匣下置布局

布局方案3如图6所示。与前2个方案相比,方案3通过采用轴套轴结构和中介轴承,实现了单承力机匣下置的方案。由于第1级风扇转子较细长,为了防止转子挠曲变形对锥齿轮的啮合间隙产生影响,也采用方案2中的“齿轮间支撑结构”。中介轴承需要通过第1级转子内部的轴心供油管自下而上地供油至轴承环下。

图6 “单承力机匣下置”方案3

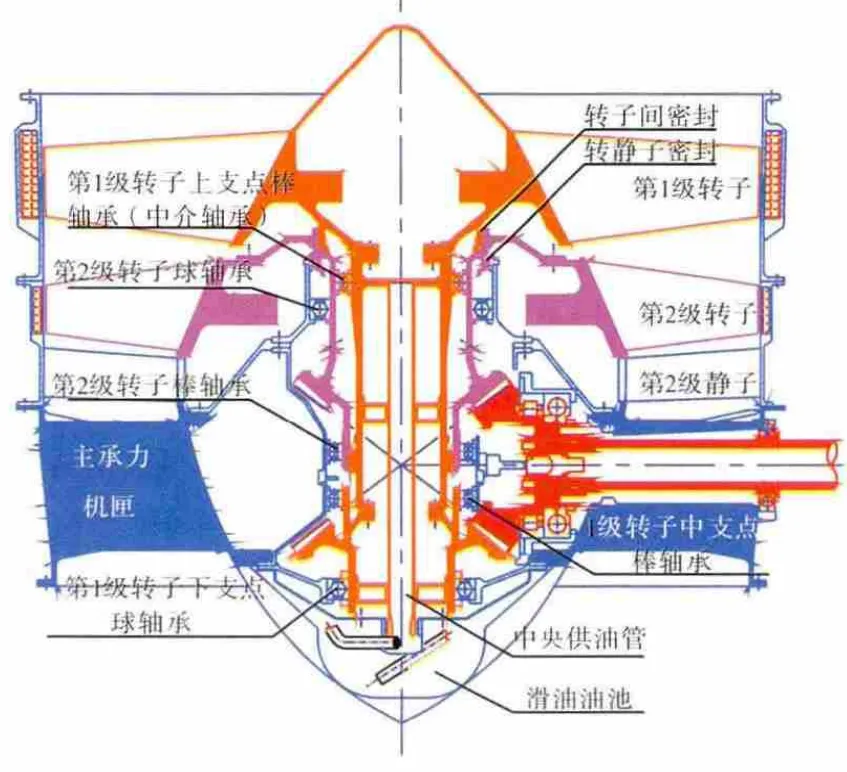

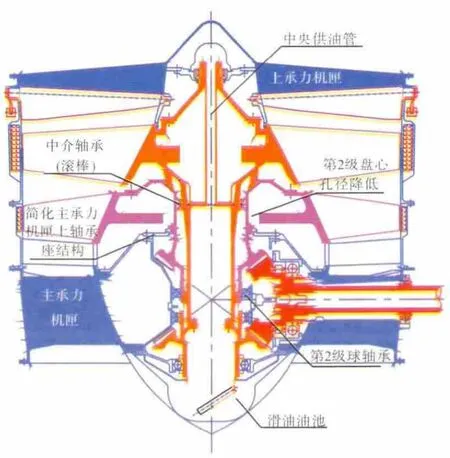

(3)双承力机匣布局

双承力机匣布局更加灵活,本文选择了系列化的4个方案,分别为方案4~7(如图7~10所示)。其中方案4是初始方案,在其基础上增加“齿轮间支撑结构”成为方案5,在方案5基础上去掉第1级静子成为方案6,在方案6基础上采用中介轴承成为方案7。

图7 “双轴承机匣”方案4

图8 “双轴承机匣”改进方案5

图9 方案5的基础上改无静叶对转结构6

图10 方案5的基础上采用中介轴承的方案7

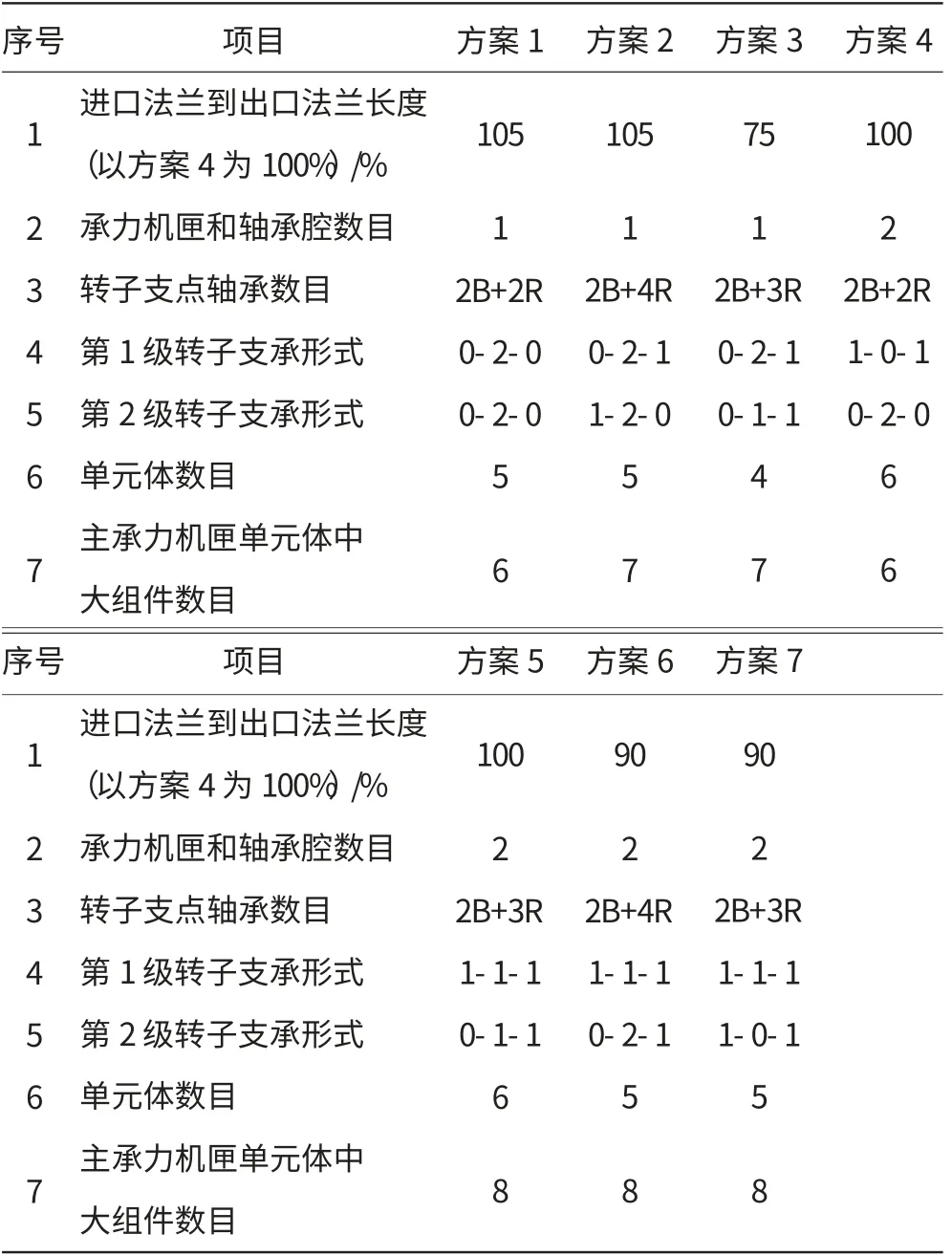

3.2 多方案对比分析

由于在布局方案设计阶段尚无法确定具体结构细节,因此很难定量地表征质量和设计难度2个设计目标。为了能够更客观全面地对上述不同的方案作出评判,本文采用定量对比和定性分析2种方法对上述方案进行对比;以期通过对长度、单元体数目和承力机匣的数目等项目的定量对比,间接地评估方案的质量因素;并通过对于方案优缺点的定性分析,间接地评估设计难度。

3.2.1 定量分析

不同方案的相对长度、转子支点数目和单元体数目等在方案布局中涉及的定量结构参数见表1,以方案5为例的各单元体结构组成和其装配爆炸展开如图9所示。

表1 不同方案的结构参数对比

图11 方案5的爆炸展开

从上述定量对比可以得到如下结论:

(1)采用第1级无静叶设计可以显著降低升力风扇的长度,有利于降低质量。

(2)采用单轴承机匣设计可以降低单元体数目和主承力机匣单元体中大组件数目有利于简化结构,提高装配性。

(3)前2个方案虽然只采用了1个机匣,在长度上并没有带来优势。

3.2.2 定性分析

(1)单承力机匣中置的方案特点

单承力机匣中置的方案与其他2类方案相比优势在于:结构设计简单,转子之间没有交叉。但这种布局方案存在以下3个问题:

a.根据升力风扇的设计参数,初步设计传动轴直径约为85mm,显著高于一般航空发动机中央传动杆的直径,这使得传动轴所通过的承力机匣支板厚度较大,对下游的第2级转子将产生较大的气动激振,这增加了第2级转子的设计难度。

b.由于承力机匣位于2转子中间,此处气流尚未经过充分压缩,流路宽度较大,这就造成:一方面,在外径一定的情况下给轴承腔设计的空间就更小;另一方面,在叶型厚度一定的情况下机匣的轴向更长(第1类方案长度较大的原因)。

c.由于主承力机匣下方的油池位于第2级转子盘心,设计空间狭小限制了油池容量,而且此处还需要布置转静子间的密封结构,因此结构设计更加困难。

(2)单承力机匣下置的方案特点

单承力机匣下置方案与中置方案相比的优势:

a.将承力机匣置于叶片排的下方排除了厚支板的气动影响问题。

b.油池布置在机匣底部空间更充裕。

c.由于机匣布置在第2级风扇之后,气流的压力较高,流路较窄,为机匣内的齿轮传动结构提供了更大的空间。

这种方案的问题主要体现在中介轴承上:

a.不仅中介轴承的DN值较高,而且由于2个转子等速旋转造成其滚子公转转速和保持架转速为零,这使轴承的设计更加困难。

b.中介轴承使得2个转子的振动相互影响,转子动力学特性更加复杂[12]。

c.中介轴承需要通过中央供油管克服重力向上供油,存在着滑油在中央供油管内积累带来额外的不平衡量的风险,从而造成整机振动问题[13]。

(3)双承力机匣的方案特点

双承力机匣布局的4个方案大体思路相同,区别体现在具体结构的取舍上。其继承了单承力机匣下置的主要优点,并且通过引入上承力机匣,使布置进口可调叶片成为可能,有利于风扇承受由升力风扇进气口及其活门带来的气流畸变。

上轴承机匣也存在滑油池与密封结构设计空间小的问题;不过考虑到此处轴承直径和载荷较小,相应的润滑需求也小,因此解决该问题应比方案1容易。

在4个方案中是否采用无静叶方案取决与气动设计的难度,但是从结构角度看无静叶设计无疑在长度、转子刚性和质量方面更具优势。

3.3 方案选择

综合定量和定性分析,方案6在尺寸、单元体数目等方面具有一定的优势,且其问题相对较少,在所有的方案中实现了质量、尺寸和设计难度等更好的平衡,因此作为首选方案。如果在后续的详细设计中,无静叶对转风扇的气动设计难度无法克服,也可以在结构改动不大的情况下退回到方案5。

4 结论

(1)以关键结构特征作为设计需求和方案桥梁,以不同结构特征的组合为基础形成一系列布局方案,并通过定量和定性2方面的对比分析优选出最终方案。

(2)与传统方法相比,本文方法更加有利于拓展结构创新思路,而且有利于在方案设计之初就针对日后可能出现的技术难关储备多种“备份方案”,因此更加适合设计难度和风险较大的创新型项目。

[1]田宝林.世界垂直起降动力装置的演进和展望[J].航空发动机,2003,29(1):50-55.TIAN Baolin.Evolution and development of world VTOL power plant[J].Aeroengine,2003,29(1):50-55.(in Chinese)

[2]钱锟.F-35的改进项目和试飞进展[J].国际航空,2010(4):33.QIAN Kun.Update of F-35’s enhancement&flight test[J].International Aviation,2010(4):33.(in Chinese)

[3]叶代勇,滕健,郭捷,等.短距起飞/垂直降落战斗机发动机发展及关键技术分析[J].航空发动机,2013,39(1):74-78.YE Daiyong,TENG Jian,GUO Jie,et al.Analysis of development and key technique for short takeoff and vertical landing(STOVL)fighter engine [J].Aeroengine,2013,39(1):74-78.(in Chinese)

[4]Arnulfo L.STOVL propulsion systems[D].Cranfield Bedfool:Cranfield University,1999.

[5]Ian A M,Michael J H.The quest for stable jet borne vertical lift:ASTOVL to F-35 STOVL[R].AIAA-2011-6999.

[6]Rueed K,Geidel H,Rohra A.High performance gear systems and heat management for advanced ducted systems[R].AIAA-89-2482.

[7]杨小贺,单鹏.两类对转风扇的设计与气动特征数值研究[J].航空动力学报,2011,26(10):2313.YANG Xiaohe,SHAN Peng.Aerodynamic design and investigation of two counter-rotating fans[J].Journal of Aerospace Power,2011,26(10):2313.(in Chinese)

[8]Daly M,Gunston B.Jane’s aero-engines[J].IHSJane’s,2010(27):454.

[9]世界飞机手册编写组.世界飞机手册2011[M].北京:航空工业出版社,2011:154,539,1048.Handbook of World’s Aircraft Edit Committee.Handbook of world’s aircraft[M].Beijing:Aviation Industry Press,2011:154,539,1048.(in Chinese)

[10]杨荣,陈聪慧,战鹏,等.大功率弧齿锥齿轮设计技术研究[J].航空发动机,2012,38(5):22-26.YANG Rong,CHEN Conghui,ZHAN Peng,et al.Research of high power spiral bevel gears[J].Aeroengine,2012,38(5):22-26.(in Chinese)

[11]郭捷,杨琳,郑宁,等.短距/垂直起落战斗机升力风扇关键技术的探讨[J].航空科学技术,2008(2):30.GUO Jie,YANG Lin,ZHENG Ning,et al.Investigation of critical technology for lift fan[J].Aeronautical Science and Technology,2008(2):30.(in Chinese)

[12]钟一谔,何衍宗,王正.转子动力学[M].北京:清华大学出版社,1987:21-170.ZHONG Yie,HE Yanzong,WANG Zheng.Rotor dynamics[M].Beijing:Tsinghua University Press,1987:21-170.(in Chinese)

[13]郑旭东,张连祥.航空发动机整机振动典型故障分析[J].航空发动机,2013,39(1):34-37.ZHENG Xudong,ZHANG Lianxiang.Typical failure analysis of aeroengine vibration [J].Aeroengine,2013,39(1):34-37.(in Chinese)

[14]魏德明,李志刚,任平珍.支承方案对航空发动机振动特性影响分析[J].航空发动机,1999(1):34-39.WEI Deming,LI Zhigang,REN Pingzhen.The analysis of supporting plan influence to aeroengine vibration character isties[J].Aeroengine,1999(1):34-39.(in Chinese)

[15]姜广义,武鹏,张洁.航空发动机腔内积油引发振动故障分析[J].航空发动机,2013,39(2):75-78.JIANG Guangyi,WU Peng,ZHANG Jie.Vibration failure caused by aeroengine cavity filled with oil[J].Aeroengine,2013,39(2):75-78.(in Chinese)