高压涡轮叶片叶尖裂纹激光焊修复研究

徐 健,于 萍,常 敏,常智勇

(1.海军驻沈阳地区发动机专业军事代表室,沈阳110043;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

0 引言

某型航空发动机高压涡轮工作叶片叶尖裂纹现象比较严重,这些裂纹沿叶片高度方向呈线性分布,且会随工作时间的延长而增多。这一类型叶片内部多为空心气冷迷宫状型腔结构[1],叶尖有冷气孔,叶尖几何形状为空心逗号型,壁厚为0.9~2.0mm。相关标准和使用维护规程中都有明确规定,如俄罗斯的技术标准中规定:高压涡轮工作叶片叶尖上的裂纹长度大于2.5mm,间距小于3mm,裂纹总数多于5条的叶片不得使用[2]。据俄罗斯相关专家介绍和资料记载,俄罗斯尚无该种材料叶片的修理方法,欧美等国家对涡轮工作叶片的修理工艺也只是停留在理论研究阶段[3]。因此,该类裂纹不仅影响了发动机的修复进度,也增加了修理费用。

本文为解决高压涡轮工作叶片叶尖裂纹问题,提升中国修理技术能力和工艺水平,开展了叶尖裂纹激光焊接修复技术研究。

1 裂纹产生的原因分析

某型发动机的高压涡轮工作叶片采用双腔冷却结构,在叶片中部通道的叶尖盖板上开通孔以及在尾缘处开缝隙的结构设计,具有一定抵抗灰尘污染的能力,能防止叶身内灰尘堆积,也提高了叶片顶端盖板的冷却效果[4]。在工作时,在离心力与气动力的作用下,产生拉伸应力和弯曲应力[5]。在高速燃气流的作用下,叶片受到振动应力,而叶片各处温度分布不同,又形成了温差应力;叶片表面的温度还因发动机起动或停车而急剧变化,使叶片承受热疲劳;而燃气中的杂质,又使叶片发生腐蚀[6-7]。在这些因素的共同作用下,高压涡轮工作叶片成为发动机中工作条件最恶劣的零件之一[8-9],也使得该叶片的叶尖长时间工作后出现裂纹。

1.1 叶片叶尖裂纹的状态及统计

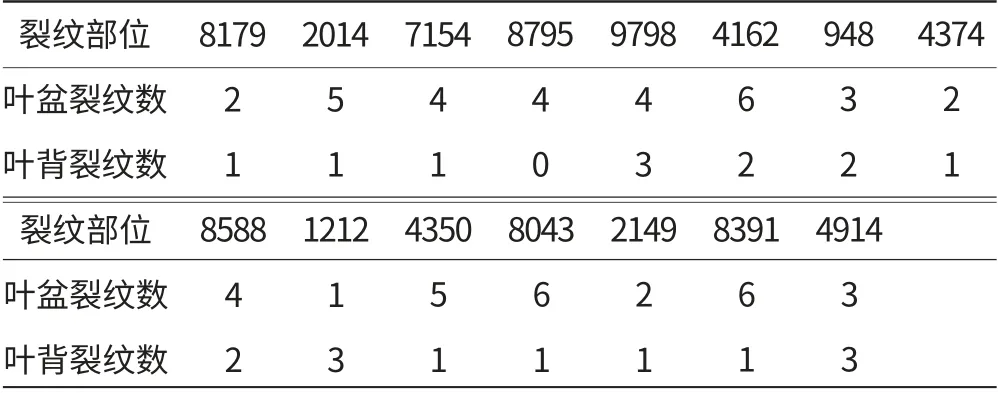

选取了该发动机15片因叶尖裂纹而报废的高压涡轮工作叶片进行激光修复研究。在修复前借助着色显示和放大镜对裂纹进行观察和记录,其结果见表1。

从表1中可见,叶盆裂纹数明显多于叶背的,编号4162的叶片裂纹有8条为最多,主要集中在曲率半径最大处,裂纹最长的为4.5mm,最短的为0.3mm。

表1 裂纹部位和编号数目统计

1.2 叶片叶尖平面形貌

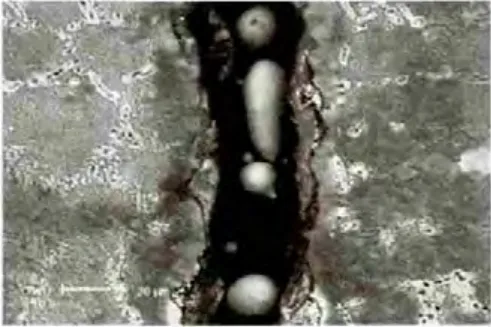

将编号为4162的叶片整体放入扫描电镜观察,明显可见在叶尖端面有明暗相间的磨损条带存在,如图1所示,对明暗条带进行能谱分析,发现有氯、氧、碳元素存在,表明叶尖遭受了复杂的热腐蚀过程[10]。

图1 叶尖端面磨损形态

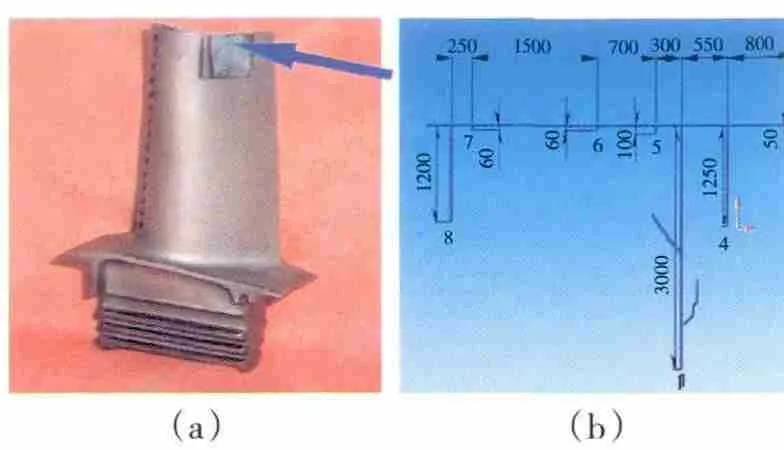

1.3 叶片叶尖裂纹形态

裂纹编号、分布及直线长度如图2所示。取编号为1212的叶片进行解剖分析,可见在叶尖叶盆侧有1条裂纹,而在叶背侧有3条裂纹,为了确定在大裂纹周围是否还有小裂纹存在,用线切割方法将叶片按图2(a)所示部位切下,制成金相试样,在100倍金相显微镜下观察,发现在不到5mm的范围内有多达8条裂纹存在,最长的裂纹直线距离约为3mm,最短的裂纹约为60μm,裂纹间距为250~1500μm不等。最长的裂纹出现了2次向上分叉。

图2 叶片切片部位及裂纹分布

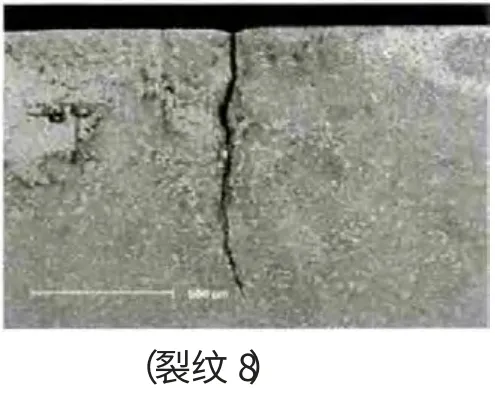

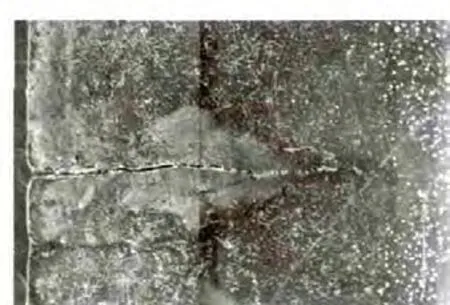

用扫描电镜对裂纹进行观察发现,无论是小裂纹还是大裂纹的扩展路径都很平直,且无分叉,如图3所示。裂纹的断口比较光滑,有明显的穿晶发展的特征,裂纹超过一定限度,氧化和塑性变形累积损伤很大时,裂纹就会出现分叉,如图4所示。在裂纹内部存在腐蚀产物,如图5所示。

图3 平直无分叉大裂纹

图4 有2个分叉的主裂纹低倍形貌

综上所述,高压涡轮工作叶片叶尖裂纹有如下特点:

(1)叶盆裂纹明显多于叶背裂纹。

(2)裂纹多发生曲率半径最大处。

(3)裂纹有长有短,长裂纹旁边有短裂纹存在。

(4)长裂纹分叉,短裂纹不分叉。

(5)裂纹起始端平直。

(6)裂纹内有腐蚀产物存在。

图5 裂纹内部腐蚀产物

1.4 叶片叶尖裂纹形成与发展特性

首先,对图2中的叶片切片试样抛光在金相显微镜下观察时发现,试样表面在没有用任何侵蚀剂侵蚀的情况下,就明显看到晶界,表明叶片尖部发生内氧化。其次,用扫描电镜和能谱对裂纹进行分析,观察到叶尖端部有大量腐蚀坑存在,在裂纹起始端有明显的腐蚀坑,如图6所示。经能谱分析裂纹内的腐蚀产物主要为碳化物和氧化物。将小裂纹放大观察,发现在腐蚀层中央有裂纹,裂纹在腐蚀层内扩展,但裂纹尖端没有穿过腐蚀层,表明裂纹是先腐蚀后开裂。

在裂纹扩展过程中,热循环导致材料和裂纹表面不断腐蚀氧化,有时材料会出现大块腐蚀氧化脱落现象,裂纹增宽。能谱分析结果表明,裂纹中部仍然以氧化物和碳化物为主,出现了很多三氧化二铝块。

在热循环过程中,虽然破坏材料主要以穿晶为主,但有时因局部严重晶界内氧化而出现沿晶开裂,如图7所示,裂纹分叉多发生在γ-γ'共晶处,腐蚀沿晶界择优进行,裂纹主要沿晶界扩展,但也有裂纹穿过晶粒和氧化裂纹相连接而扩展。与应力垂直的裂纹尖端没有腐蚀产物,裂纹是先开裂后腐蚀,而不与应力垂直的裂纹尖端有腐蚀产物,是先腐蚀后开裂。

图6 裂纹起始端的腐蚀坑

图7 分叉裂纹尖端氧化开裂

综上所述,高压涡轮工作叶片叶尖裂纹形成与发展是环境和热应力复合作用的结果[11]。叶片表层材料发生衰变和形成局部腐蚀坑,这些腐蚀坑在热循环过程中起缺口效应,容易造成微裂纹,是潜在的裂纹源。裂纹出现后,形成了燃气内侵蚀通道,有氧化物和碳化物等腐蚀产物,这些氧化物和碳化物像钉子一样深入到金属内部,形成“钉扎效应”[12]。在循环应变下,裂纹内淤塞的腐蚀产物起着楔子的作用,在裂纹尖端处造成附加应力,促进裂纹扩展;在裂纹扩展过程中,热腐蚀导致裂纹面氧化增宽;材料晶界腐蚀为分叉裂纹提供核心,并在热应力作用下扩展。主裂纹的扩展是先开裂后腐蚀,分叉裂纹的扩展是先腐蚀后开裂。

2 激光焊接修复方案的原则

(1)由于叶片叶尖存在氧化腐蚀、组织衰变,要彻底清除裂纹,要先清除腐蚀层和组织衰变层,但又不能使基材损伤过大,因此开口大小要合适。

(2)补焊材料要与基体材料有良好的相容性,热膨胀系数相近,补焊材料具备良好的高温力学性能和热疲劳性能。

(3)材料热敏感性高,补焊区域小,因而选用热输入小的钕:钇铝石榴石固体激光器作为补焊热源。

(4)叶片裂纹补焊属3维立体空间补焊,而材料热敏感性很高,在激光补焊时需要在整个补焊区预置一定厚度的涂层将基体有效保护起来。

(5)为实现3维空间立体补焊,拟采用优化积分焊路径。

(6)氩气全方位保护以便实现激光粉末无污染冶金过程。

(7)考虑到叶尖容易腐蚀成为裂纹源,拟施加防氧化涂层,提高叶尖抗氧化、热腐蚀的能力。

(8)激光凝固组织是非平衡胞枝晶组织,组织不稳定,需要在修复后进行组织稳定化处理。[13]

3 补焊材料的选择

3.1 叶片的基体材料

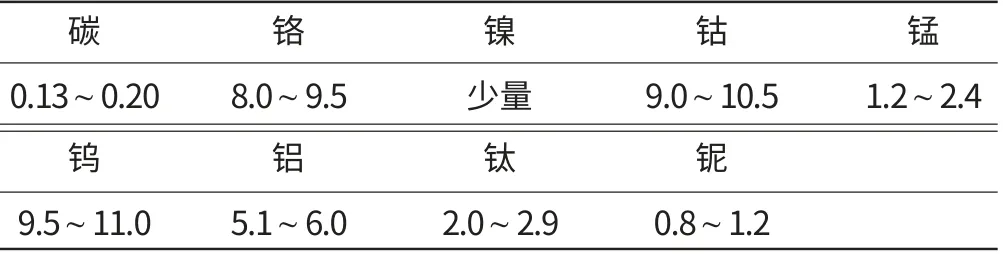

对叶片基体材料进行理化分析,见表2。

表2 叶片基体材料化学成分

3.2 叶片基体材料的激光焊接性试验

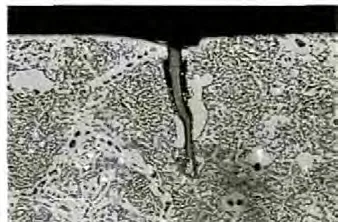

将试验片进行表面清理、除油、干燥,采用钕:钇铝石榴石固体脉冲激光加工机用不同的工艺进行激光熔凝试验。叶片材料的焊接性非常差,即使采用热作用非常小的固体脉冲激光焊机进行加工,仍然无法避免裂纹的产生,所以对这样的材料进行补焊非常困难,只要激光直接作用在基材上,材料就会产生裂纹,如图8所示。

图8 激光熔凝裂纹

3.3 补焊材料的选取与热疲劳性能试验

选取镍基高温合金作为补焊材料,为检验镍基高温合金粉末材料的抗热疲劳性能,进行了热疲劳试验。将对应粉末的补焊区抛光,金相检查无裂纹后用实验室自制的热疲劳试验机进行试验。试验条件为:20℃±5℃(5s)⇌900℃±10℃(55s)。每5个循环,取下试样用10倍放大镜观察,共发现了30条裂纹。

4 补焊试验过程

4.1 清除裂纹工艺过程

首先对需要修复的叶片叶尖进行着色,显示裂纹,然后基于既要易于激光焊又要使基材损伤最小还能彻底清除裂纹的原则,根据裂纹是单直裂纹、密集度裂纹、单拐裂纹、过坎裂纹还是非过坎裂纹等具体情况,用机械打磨,然后采用着色跟踪法清除裂纹。2014号叶片的叶背单条裂纹及对应位置打磨开口情况如图9所示。

图9 2014号叶片单条裂纹及对应开口情况

4.2 补焊区保护层预置

首先,将叶片叶尖浸入有机溶剂用超声波清洗40min;然后,用镍基高温合金用微弧火花在整个补焊区预置约200μm的涂层,使激光可能达到的作用区被完全保护起来。

4.3 激光幅照

采用钕:钇铝石榴石固体脉冲激光加工机在氩气全方位保护下进行激光显微焊。填焊时为防止焊料堵塞气孔,补焊区要留有足够的打磨余量。

4.4 焊后打磨

激光幅照完成后,用机械方法对补焊区进行随型打磨。

4.5 超声冲击及荧光检查

用超声冲击去除激光补焊区应力,然后进行荧光检查。

4.6 焊后热处理

对叶片进行焊后恢复性能热处理,工作500h的叶片热处理制度为:1100℃真空处理2h;工作1000h的叶片热处理制度为:1230℃真空处理10h。

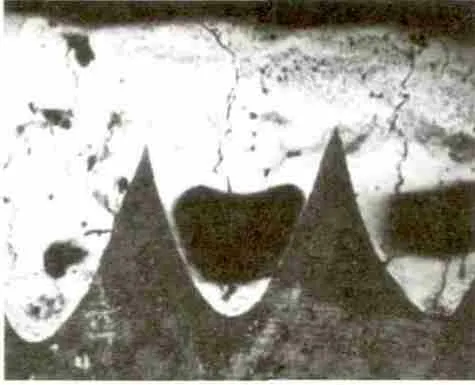

5 补焊后的金相组织检查

对补焊后叶片叶尖的金相检查结果表明,补焊区与基体材料为冶金结合,界面无裂纹、无缺陷,补焊区组织为细小的胞枝晶组织,如图10所示。

图10 镍基高温合金补焊组织

6 热冲击试验考核

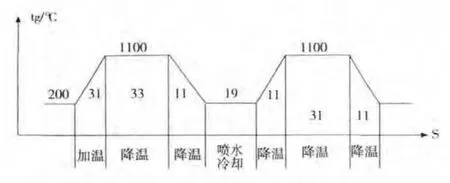

为考核采用激光熔焊修复叶尖裂纹叶片的抗冷热冲击能力,对焊修后的叶片进行了等效1000次冷、热疲劳循环的热冲击试验,循环载荷曲线如图11所示。从试验结果可知,高压涡轮工作叶片在很小的循环次数下就已经出现初始裂纹,但裂纹扩展速度相对比较缓慢,到1000次循环,叶尖裂纹长度没有超过1.8mm。从裂纹形貌上看,属于热疲劳裂纹。裂纹的数量和长度,都是符合相关标准和使用维护规程的规定。热冲击试验后荧光检查叶尖补焊区未发现裂纹,对经过热冲击处理的叶片进行了解剖,制成金相试样后检查,叶盆补焊区没有裂纹。用扫描电镜对叶背的激光补焊区分析时发现:补焊区两侧边缘处各有长约为0.6mm的小裂纹存在,补焊区为正常的热处理组织,没有龟裂,补焊区与基体界面结合良好。

图11 循环载荷曲线

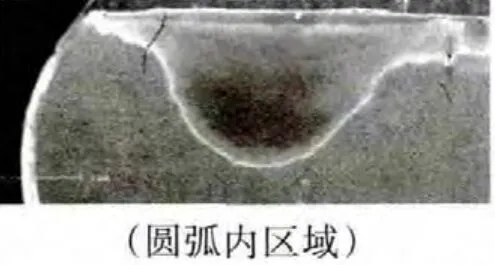

对经过热冲击的叶片进行解剖,制成金相试样后通过草酸电解使叶盆和叶背的激光补焊区完全显现,叶盆补焊区未发现裂纹。用扫描电镜对叶背的激光补焊区检查,发现补焊区两侧边缘耳处各有长约0.6mm的小裂纹存在,如图12所示,补焊区为正常的热处理组织,没有龟裂,补焊区与基体界面结合良好。

图12 叶背补焊区宏观形貌

7 整机试车考核

从修复的15片叶片中随机抽取5片,参加了4h33min的整机试车。试车后对5片叶片进行荧光检查,在激光焊修区未发现裂纹。

再从5片叶片中随机抽取2片,参加了368h46min的整机试车。试车后检查发现2片叶片的叶盆和叶背出现了不同程度的裂纹,但裂纹的数量和长度均符合技术要求的规定。为了解试车后叶片材料组织变化情况,对1片叶片叶背的裂纹补焊区进行金相检查,发现补焊区有少量的铬、锰、钨的粒状相析出,补焊区和基体之间存在明显的扩散层,这是补焊材料和基体材料长期相互作用相互扩散的结果[14],但界面仍为牢固的冶金结合。

目前已采用该方法修复了71片高压涡轮工作叶片,并在发动机上累计工作了约2300h,未发现问题。

8 结论

对于高压涡轮工作叶片产生的叶尖裂纹,选用高钨、锰含量的镍基超合金作为补焊材料和采用固体激光脉冲焊工艺方法进行修复。修复后的高压涡轮叶片经去除应力、热处理后,再通过热冲击试验、整机试车考核和装机使用等试验可得出以下结论:

(1)高压涡轮工作叶片叶尖裂纹的形成与发展是环境和热应力复合作用的结果,材料表面的组织衰变层和腐蚀坑是潜在的裂纹源。

(2)先采用着色方法显示裂纹所处位置,再采用显微打磨复合工艺方法可彻底清除原位裂纹,对叶片基体无损伤。

(3)采用与基体材料热膨胀系数相当的镍基高温合金作为补焊材料和采用固体激光脉冲焊工艺方法可以实现3维立体不规则空间的显微焊补,形成与基体相容、与空间界面冶金结合的优质补焊区。

[1]王如根.航空发动机新技术[M].北京:航空工业出版社,2003:46-47.WANG Rugen.New technologies of aeroengine[M].Beijing:Aviation Industry Press,2003:46-47.(in Chinese)

[2]孙护国,霍武军.航空发动机涡轮叶片的检测技术[J].航空发动机,2002(1):23-25.SUN Huguo,HUO Wujun.Detecting techniques of aeroengine turbine blade[J].Aeroengine,2002(1):23-25.(in Chinese)

[3]张颖辉.CFM56-5B发动机修后过早出现燃烧室和一级低压涡轮导向器损伤分析[J].航空维修与工程,2012(1):43-45.ZHANG Yinghui.Analysis of the premature damage of CFM-56-5B combustor and stage I LPT nozzles after repair/overhaul[J].Aviation Maintenance&Engineering,2012(1):43-45.(in Chinese)

[4]王自力.航空可靠性系统工程[M].北京:国防工业出版社,2010:73-75.WANG Zili.Aeronautical reliability system engineering[M].Beijing:National Defense Industry Press,2010:73-75.(in Chinese)

[5]岳承熙.航空涡喷、涡扇发动机设计准则(研究报告)[R].北京:中航工业总公司发动机系统工程局,1997:13-14.YUE Chengxi.Designing principle of turbojet&turbofan aeroengine[R].Beijing:AVIC Engine System Engineering Bureau,1997:13-14.(in Chinese)

[6]苏清友.航空涡喷、涡扇发动机主要零部件定寿指南[M].北京:航空工业出版社,2004:6-7.SU Qingyou.Manual for life determination of main parts of Turbojet&turbofan aeroengine[M].Beijing:Aviation Industry Press,2004:6-7.(in Chinese)

[7]蒋一鹤,葛治美.大气环境和噪声是发动机结构设计重要准则之——兼谈MIL-STD-1783《发动机结构完整性大纲》[J].航空发动机,1996(1):1-8.JIANG Yihe,GE Zhimei.Atmospheric environment and structural design of the engine noise is one of the important criteria:MIL-STD-1783‘engine structural integrity program’[J].Aeroengine,1996(1):1-8.(in Chinese)

[8]李伟,夏爱国,何竣.发动机研制中可靠性工作的总体思路和方法研究[J].航空工程进展,2012(1):87-91.LI Wei,XIA Aiguo,HE Jun.The overall reliability of research ideas and methods developed in the work of the engine[J].Advances in Aeronautical Science and Engineering,2012(1)87-91.(in Chinese)

[9]中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002:53-54.Aeronautical Materials Handbook of China Editorial Board Edit.Aeronautical materials handbook of China[M].Beijing:China Standard Press,2002:53-54.(in Chinese)

[10]谢济洲.低循环疲劳手册[M].北京:北京航空材料研究所,1992:127-129.XIE Jizhou.Low cycle fatigue manual[M].Beijing:Beijing Aeronautical Materials Institute,1992:127-129.(in Chinese)

[11]宋迎东,高德平.定向凝固合金涡轮叶片的低周疲劳寿命研究[J].机械工程材料,2002(7):1-3.SONG Yingdong,GAO Deping.Low cycle fatigue life research of turbine blade in directionally solidification alloy[J].Materials for Mechanical Engineering,2002(7):1-3.(in Chinese)

[12]杨振朝,孙广标,张安洲.航空燃气涡轮叶片造型技术研究[J].机床与液压,2006(7):102-104.YANGZhenchao,SUNGuangbiao,ZHANGAnzhou.Research on modeling technologiesof aviation gas turbineblades[J].Machine Tool&Hydraulics,2006(7):102-104.(in Chinese)

[13]方昌德.美国航空推进系统关键技术[J].燃气涡轮试验与研究,2001(3):1-6.FANG Changde.Key technologies of American aviation propulsion system[J].Gasturbine Experiment and Research,2001(3):1-6.(in Chinese)

[14]胡壮麒,刘丽荣,金涛,等.镍基单晶高温合金的发展[J].航空发动机,2005(3):1-7.HU Zhuangqi,LIU Lirong,JIN Tao.Development of nickel base single crystal superalloy[J].Aeroengine,2005(3):1-7.(in Chinese)