航空发动机健康管理系统的快速原型设计

张冬冬,黄金泉,鲁 峰

(南京航空航天大学能源与动力学院,南京210016)

0 引言

发动机结构复杂,工作状态恶劣多变,属于故障多发系统。先进的航空发动机对可靠性、可测性、可维性与可使用性提出了更高的要求。发动机的健康管理系统则是保证飞机飞行安全、降低使用与保障费用的有效途径[1-2]。随着对航空发动机可靠性要求地不断提高,航空发动机健康管理系统的复杂度随之越来越大,但目前国内的航空发动机健康管理系统研发流程一直按照传统的串行过程进行,导致系统研发效率低、周期长、成本高并缺乏灵活的验证手段。如何快速高效且低风险地进行健康管理系统的开发与测试工作,成为制约研究健康管理系统的瓶颈问题[3-4]。

快速原型是近年来发展的1种系统开发和仿真技术。快速原型是指利用虚拟仪器技术及相应的硬件开发平台,在产品开发的初期,通过快速建立系统模型,并对整个系统进行多次仿真与实物在回路实验来验证系统软/硬件方案的可行性;在产品开发的中后期通过针对目标的自动代码生成和代码下载,完成最终产品研发的整个过程[5-7]。对于复杂的健康管理系统,采用快速原型技术可以把算法设计、软件开发、硬件开发等各阶段融合在一起,能够快速灵活地进行健康管理系统方案设计和适时的硬件测试,克服传统的基于物理平台设计周期长、成本昂贵和风险高的缺点,极大提高了健康管理系统的开发效率,降低了研制成本。

本文针对某型涡扇发动机,从快速高效的角度制定其健康管理系统快速原型设计的总体方案;从可靠性、可维护性、易扩展性等角度进行健康管理系统快速原型设计;根据快速原型技术对软硬件平台的要求,选用CompactRIO硬件平台和LabVIEW软件平台构建了航空发动机健康管理系统快速原型仿真平台,并在该仿真平台上验证了健康管理系统精度要求。

1 快速原型设计与平台构架

航空发动机健康管理系统快速原型设计的要点在于把握好设计需求,设计的系统应具有传感器信号采集、数据预处理、发动机测量参数实时监视、传感器和气路故障诊断、显示和数据存储等基本功能。从需求出发,健康管理系统快速原型设计流程为:首先基于气动热力学特性建立发动机部件级模型作为发动机模拟器,其次结合需求利用LabVIEW控制设计与仿真工具对系统进行初步设计与离线仿真,然后在构建好的快速原型仿真平台上进行HIL仿真,最后根据试验结果优化健康管理系统的设计。

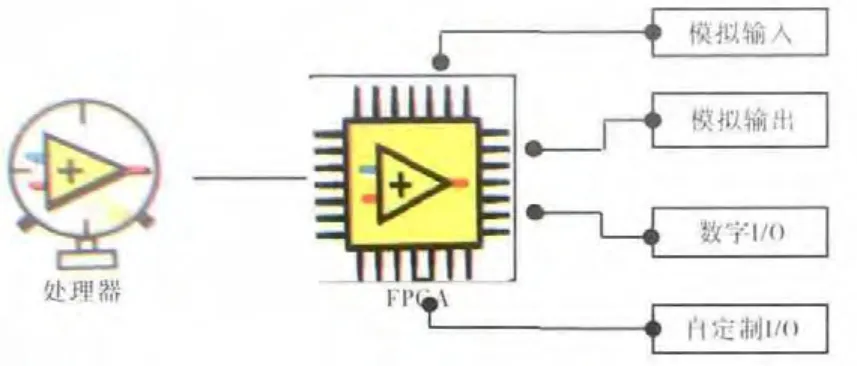

作为该健康管理系统的快速原型仿真平台需要满足安全可靠、实时性高、控制精度高、复杂任务处理、开发和维护方便、提供数据监视和回放功能、代码移植性高等需求。CompactRIO是NI公司目前性能最高的模块化系统,采用低功耗,速率高达800MHz Freescale的工业实时嵌入式处理器,系统安全性、可靠性、控制精度高,实时性强。CompactRIO系统构架如图1所示,其主要包括实时控制器、可重配FPGA及模块化I/O。CompactRIO的RIO(FPGA)核心内置数据传输机制,负责把数据传输到嵌入式处理器进行实时分析、数据处理、数据记录或与主机联网通信。利用LabVIEW FPGA基本的I/O功能,用户可以直接访问CompactRIO硬件的每个I/O模块输出输入电路,简单灵活地进行复杂任务处理。

图形化语言LabVIEW 可以和NI的CompactRIO硬件以及数据采集(DAQ)硬件等集成,完成嵌入式系统的设计、原型到部署的全过程,能很好实现代码的移植,大大提高了健康管理系统的开发效率。基于图形化编程语言LabVIEW,是目前使用最广、发展最快、功能最强的图形化开发环境。

图1 CompactRIO系统构架

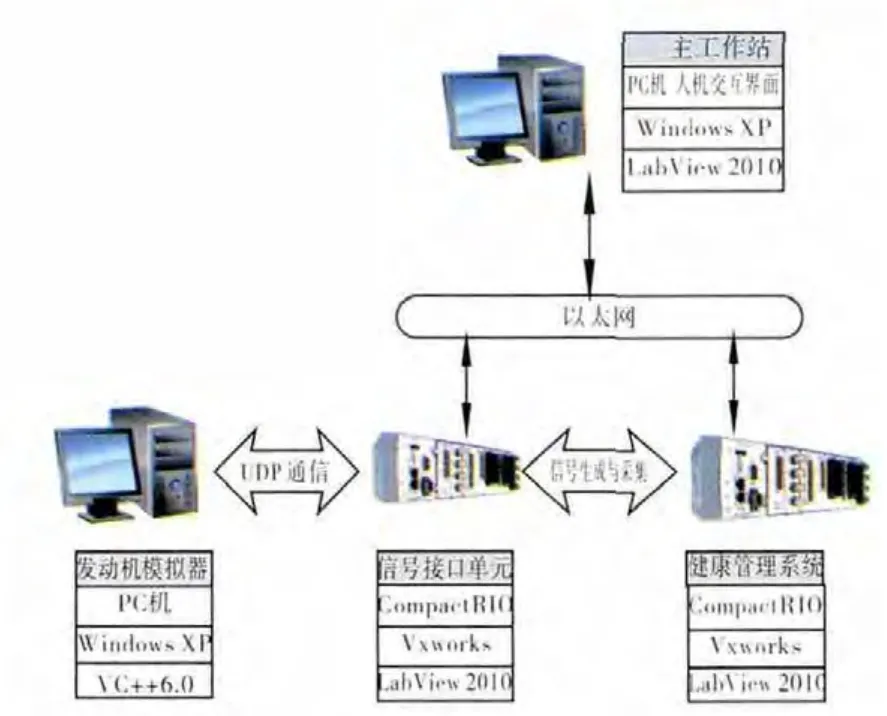

基于以上需求分析,构建了航空发动机健康管理系统快速原型仿真平台,其软硬件结构如图2所示。整个平台采用模块化思想构建,由2台PC兼容机,2台NICompactRIO,若干C系列可热插拔模块和网络通讯设备组成。从功能上分类,该平台主要有4部分组成:信号接口单元、主工作站、发动机模拟器、健康管理系统。

图2 快速原型仿真平台整体结构

1.1 信号接口单元

信号接口单元硬件采用NICompactRIO,包括NI 9024控制器、NI9117机箱、NIC系列32通道DIO模块9403和16通道AO模块9264。软件为LabVIEW图形化编程语言。开发环境为VXworks操作系统,信号接口单元主要用来模拟传感器值,实现数模(AD)转换功能以及传感器实时传输特性。这部分是数字仿真所不具备的,是进行算法硬件在回路仿真验证所必不可少的一部分,是该仿真平台的关键环节。

1.2 主工作站

主工作站硬件为1台PC兼容机配有网卡。软件为LabVIEW图形化编程语言,开发环境为Windows XP操作系统。

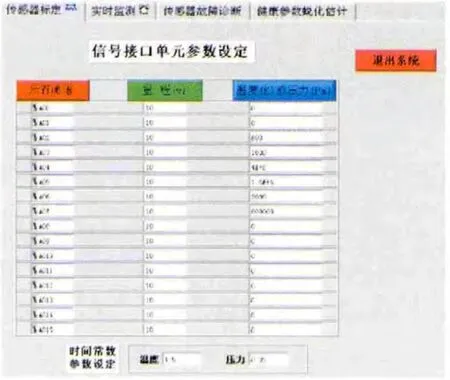

主工作站负责硬件在回路仿真前进行健康管理算法的代码自动生成并部署,并设置信号接口单元的相关参数。硬件在回路仿真时,实时进行状态监测,显示故障诊断结果并报警。主工作站人机交互界面主要包括信号接口单元的参数设定、实时监测、传感器故障诊断、健康参数蜕化估计这4个子面板,可以直观地进行状态监视和数据回放。信号接口单元的参数设定子面板如图3所示。

图3 信号接口单元参数设定面板

1.3 发动机模拟器

发动机模拟器硬件采用1台配有网卡的PC兼容机,软件为vc++6.0,开发环境为WindowsXP操作系统。其负责注入发动机传感器故障和气路部件故障,并将带有故障信号的发动机参数通过信号接口单元传递给健康管理系统,同时接收控制器部分传递过来的控制量信号,实时更新发动机的状态。

1.4 健康管理系统

健康管理系统的硬件为NICompactRIO,包括NI 9024控制器、NI9117机箱、NIC系列8通道DIO模块9401和32通道AI模块9205;软件为LabVIEW图形化编程语言,开发环境为VXworks操作系统。

健康管理系统负责采集信号接口单元生成的信号,运行从主工作站加载的健康管理算法进行硬件在回路仿真,实现发动机的实时监测、传感器故障诊断、气路部件故障诊断等功能。

2 快速原型开发平台实现方式

2.1 信号接口单元

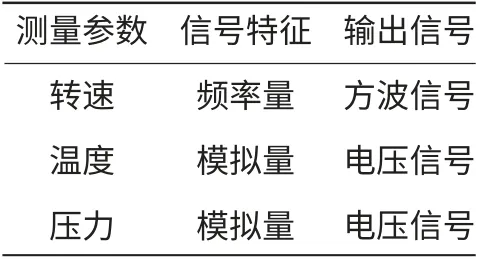

用于健康管理系统中常见的发动机测量参数有转速、温度和压力,与之对应的传感器信号分别为转速信号、热偶信号以及压阻信号。信号接口单元负责实现传感器高精度模拟及实时传输。传感器信号及信号特征见表1。

本文通过选择合适的硬件平台和模块,将发动机参数转换成上述输出信号,模拟传感器值。

下面介绍这几种信号的生成方式。

(1)转速信号:发动机转速传感器输出的信号一般为毫伏级微小正弦电压信号,需要经过放大调理成伏级的方波信号供采集系统采集。本文直接模拟经过调理后的方波信号。

该发动机高压转速一般最高不会超过20000r/min,其频率不会超过1000Hz,即周期量级最小为ms级。选用的硬件平台为NICompactRIO嵌入式测控平台,具有高实时性,可实现信号的实时传输。选用DIO 9403模块生成所需频率的方波信号。该模块是1款32通道、7μs 双向数字输入/输出模块,生成信号为5 v/TTL信号。该模块能生成数字信号的频率范围完全能满足该发动机转速所需的频率。

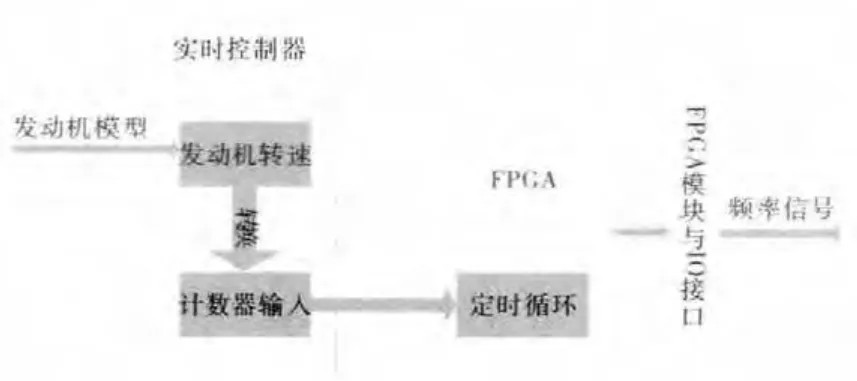

发动机实际转速信号周期常常不是ms整数级,而采用CRIO下FPGA技术,生成的信号能精确到纳秒级。它的高速数字I/O可以轻松实现计数器功能,利用高速的数字I/O,可以任意定义计数器。利用计数器的功能和定时循环,可以精确控制TTL信号的输出时序,生成所需频率的方波信号。频率信号生成方式如图4所示,程序运行在FPGA模式下机箱里,通过对计数器输入值的控制,则得到所需频率的信号。发动机转速和计数器的输入值之间的转换在RT实时控制器中的VI实现。FPGA机箱与RT实时控制器实时通信,这样就可以将发动机转速参数转换成实际情况的转速信号。

表1 信号特性

图4 频率信号生成方式

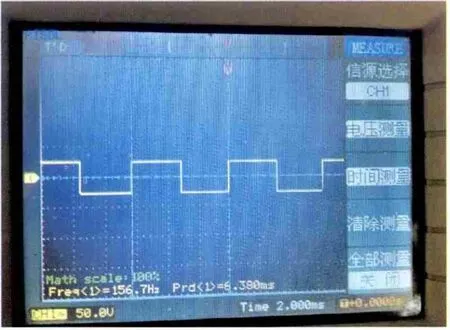

当转速n 等于9417r/min(频率为156.95HZ),经过上述信号接口单元生成频率信号后接入示波器所测得的波形如图5所示。

图5 示波器测得波形

(2)温度信号:发动机中测量温度一般使用K 型热电偶测量,其输出值一般为毫伏级的电压信号,其抗干扰能力差,一般需要经过调理放大成伏级电压供采集系统采集,其抗干扰能力好,精度高。这里直接模拟经过调理后供采集系统采集的电压信号,其传感器动态特性的传递函数为

采用AO模块9264,该模块是1款16路通道模拟电压输出模块,通道更新率为5kS/s,具有同步输出的功能,其输出电压量程为±10V。采用此模块可以将数字信号同步转换成相应的模拟电压信号。标定可以在主工作站面板上自行定义,以满足不同的温度传感器静态特性。可以在面板上设定传感器时间常数,建立压力传感器的动态特性。

(3)压力信号:发动机中测量压力一般使用压阻式传感器,其输出信号为毫伏级电压信号,需要经过调理放大成伏级电压信号输出,供采集系统采集。这里也直接模拟经过调理后供采集系统采集的电压信号,其传感器动态特性的传递函数为

本文同样采用AO模块9264,同模拟温度信号一样,通过标定压力与电压量程之间的特性,建立压力传感器静态特性;通过设定时间常数建立压力传感器动态特性。

2.2 健康管理系统

本文构建的健康管理系统主要包括信号采集、状态监视和故障诊断。下面具体介绍各模块的实现方式。

2.2.1 信号采集

该系统接收来自信号接口单元的信号,需要模拟健康管理计算机的功能采集这些信号并将其转换成数字信号,供健康管理系统中实时状态监视及故障诊断算法使用。

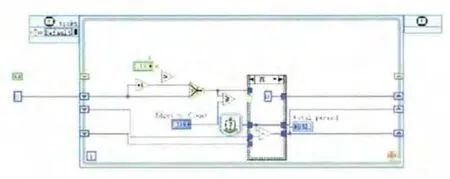

9401DIO模块是8通道、100ns的数字输入输出模块,可以将其配置成输入通道,实时采集信号接口单元输出的转速频率信号。在FPGA模式下采用设定脉冲数量经历时间来测量频率信号,可以对频率信号进行精准测量,其VI程序如图6所示。

图6 测量频率信号

9205AI模块是32路单端或16路差分模拟输入模块,输出电压量程为±10V,可以采集信号接口单元输出的模拟量信号,通过读取该模块I/O值可以方便快捷地测得模拟量值并将其转换成数字量。

2.2.2 故障诊断

该模块包括发动机气路部件故障诊断和传感器故障诊断。

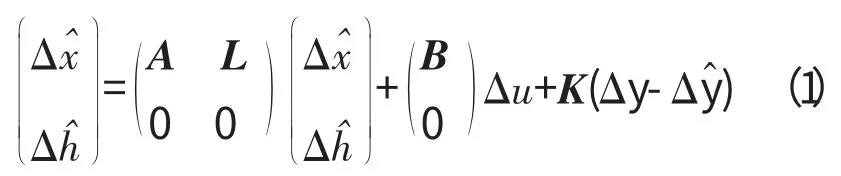

对于气路部件健康参数估计采用线性卡尔曼算法[9-10]。为了得到发动机部件健康参数变化量的估计值,需要将健康参数增广为状态量,最终得到卡尔曼滤波器估计方程

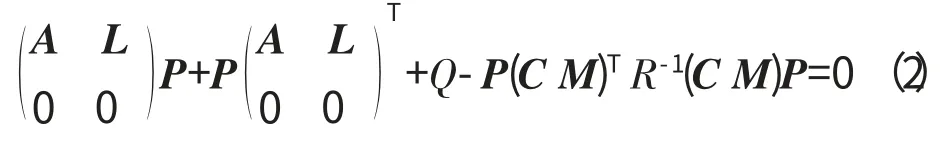

式中:卡尔曼增益矩阵K=P(C M)TR-1,P 为如下黎卡提方程的解

式中:A、B、C、D、L 和M 均是相应维数的常系数矩阵;Δh 为部件蜕化健康参数;x 为状态量;u 为控制量;y 为输出量。

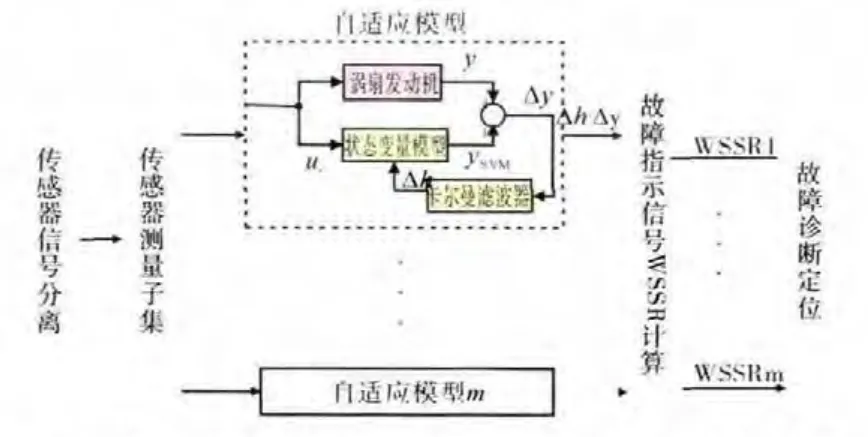

针对传感器故障,建立1个基于卡尔曼滤波组的传感器诊断系统对故障进行检测与隔离[12-13]。其结构如图7所示。对于传感器故障,需要设计m个自适应模型,m 为被检测的传感器数目。每个自适应模型包括1个状态变量模型和卡尔曼滤波器,监测某个特定传感器。以除去被监测的传感器后剩余的m-1个传感器测量值子集和控制量作为输入量,计算每个故障指示信号WSSR。

图7 采用基于卡尔曼滤波器组进行故障诊断结构

2.3 各模块之间的数据通信

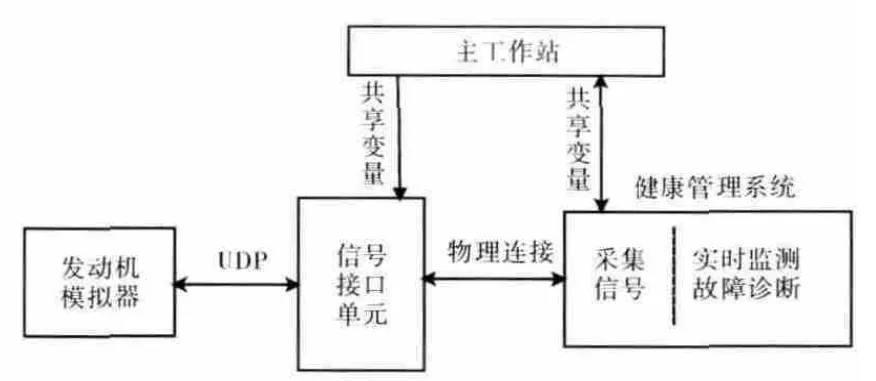

该平台中各模块之间的数据通信如图8所示。发动机模拟器和信号接口单元2个不同平台不同开发环境之间采用UDP进行通信,该通信方式响应速度比较快。信号接口单元和健康管理系统之间通过物理连接,实现生成信号生成与采集。主工作站与信号接口单元、健康管理诊断系统之间用以太网连接,采用LabVIEW 自带的共享变量,它是基于UDP协议的NI-PSP协议,可以快捷可靠地在同开发环境间传输数据。

图8 各模块之间的数据通信

3 健康管理系统的验证

本文以涡扇发动机为对象,选择工作点:H=0,Ma=0,Wf=2kg/s,A8=0.2597m2,在上述搭建的健康管理系统快速原型仿真平台上进行航空发动机健康管理系统的快速原型设计验证。

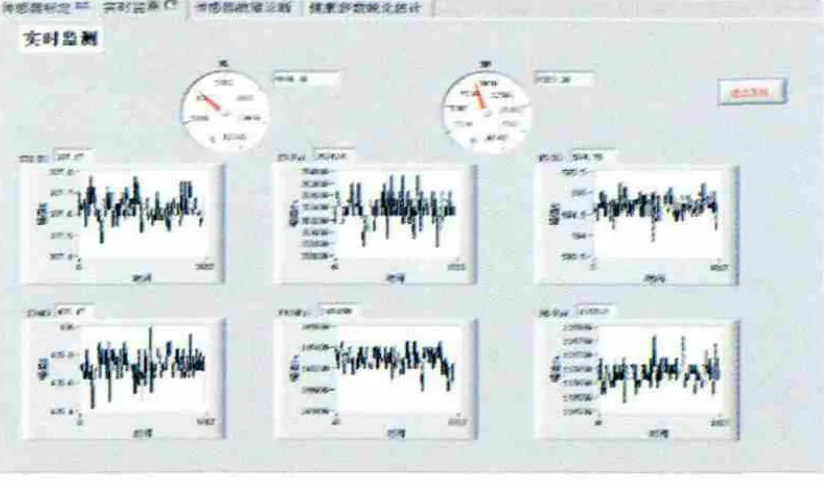

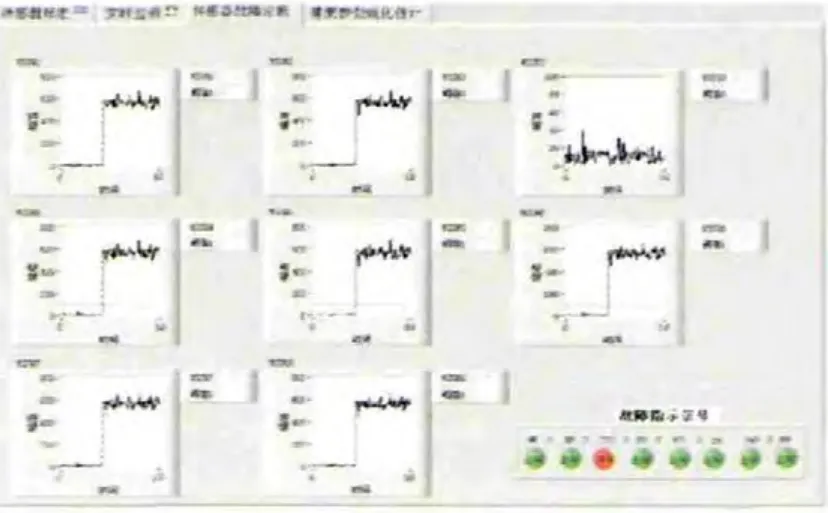

人机交互界面下状态监视的界面如图9所示。从图中可见,对发动机8个重要性能参数进行了监视,分别为低压压气机转速NL、高压压气机转速NH、低压压气机进口温度T22、高压压气机出口温度T3、高压压气机出口压力P3、低压涡轮进口压力P43、低压涡轮出口温度T5、内涵出口压力P6。这些参数中高、低压转速采用仪表盘的方式呈现。其余参数以波形图表的方式呈现,可以看到一段时间内动态的变化。波形图表上端带有数字显示,可以实时显示参数的瞬时值。

图9 人机交互界面状态监视面板

在t=5s时,给发动机模拟器中温度传感器T22注入5%的突变故障,此时主工作站的人机交互界面下的传感器故障诊断面板如图10所示。设定的传感器阈值为100。从图10中可见,WSSR1—WSSR8分别代表传感器NL、NH、T22、T3、P3、P43、T5、P6的故障指示信号。从图中的诊断结果可见,当t=5s时,WSSR1—WSSR8中除了WSSR3未发生突变超过设定阈值其余都发生突变超过设定的阈值,说明传感器T22发生了突变故障。右下角的故障指示信号形象地给出了发生故障的传感器T22。可见传感器故障诊断系统能有效地进行传感器故障的诊断定位并发出报警信号。

图10 人机交互界面下传感器故障诊断面板

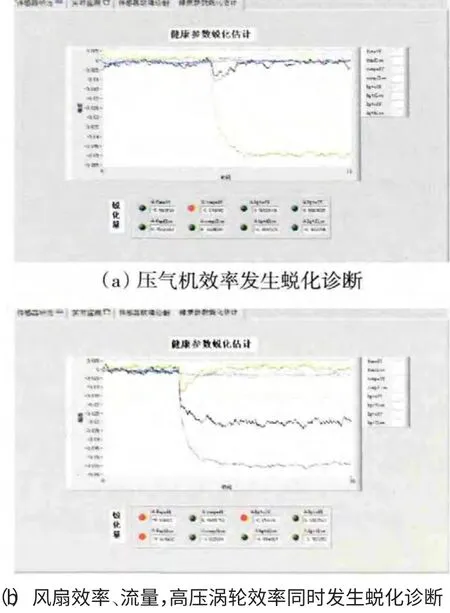

在t=5s时分别给发动机模拟器中注入2种气路部件故障:(1)高压压气机效率退化5%;(2)风扇效率蜕化3%、风扇流量蜕化1.5%、高压涡轮流量蜕化5%,三者同时发生蜕化。图11中faneff、fanflow、compeff、hpteff、lpteff、lpteff、lptflow、这8个量分别代表风扇效率蜕化量、风扇流量蜕化量、压气机效率蜕化量、压气机流量蜕化量、高压涡轮效率蜕化量、高压涡轮流量蜕化量、低压涡轮效率蜕化量、低压涡轮流量蜕化量,图中红色圆点代表蜕化量较大的参数。从图11(a)的诊断结果可见:高压压气机效率蜕化量为5.15%,估计的误差为0.15%;从图11(b)的诊断结果可见:风扇效率蜕化量为3.012%,风扇流量蜕化量为1.64%,高压涡轮效率蜕化量为5.44%。可见该算法有效地进行了气路部件故障的诊断。

图11 人机交互界面下气路健康参数蜕化估计面板

4 总结

(1)构建了基于虚拟仪器语言和快速原型技术的航空发动机健康管理系统快速原型仿真平台。利用该平台将健康管理中故障诊断算法开发、数字仿真和硬件在回路仿真无缝连接起来,减少了开发周期,克服了传统仿真平台的一些缺点。

(2)设计了信号接口单元,完成了传感器实时高精度模拟。

(3)设计传感器故障诊断算法和气路健康参数估计算法,并在该快速原型仿真平台上验证了这些算法的有效性。

[1]Garg S.Propulsion control and health management technology development at NASA Glenn Research Center[R].NASA-TM-2002-211590.

[2]Torella G,Palmesano G.The development of a virtual test bed for gas turbine engines[C]//39th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.Huntsville,Alabama:AIAA Press,2003:4651-4661.

[3]Litt JS,Simon D L,Gary S,et al.A survey of intelligent control and health management tecnologies for aircraft propulsion systems[R].NASA-TM-2005-213622.

[4]Boyd M,Wolff M,Baudendistel T,et al.Evaluating real-time platforms for aircraft prognostic health management using hard-ware-in-the-loop[R].AFRL-RZ-WP-TP-2009-2156.

[5]李睿,郭迎清,吴文斐.航空发动机传感器故障诊断设计与验证验证综合仿真平台[J].计算机测量与控制,2010,18(3):527-529.LI Rui,GUO Yingqing,WU Wenfei.Design and verification of simulation platform for aircraft engine sensor fault diagnosis[J].Computer Mearsument&Control,2010,18(3):527-529.(in Chinese)

[6]张天宏,王继业.微型涡轮发动机快速原型控制系统[J].航空动力学报,2007,22(2):274-279.ZHANG Tianhong,WANG Jiye.A rapid prototype control system for micro turbine engine[J].Journal of Aerospace Power,2007,22(2):274-279.(in Chinese)

[7]鲁峰,黄金泉,孔祥天.涡扇发动机故障诊断的快速原型设计[J].航空动力学报,2012,27(2):431-437.LU Feng,HUANG Jinquan,KONG Xiangtian.Rapid prototype design for turbofan engine fault diagnosis[J].Journal of Aerospace Power,2012,27(2):431-437.(in Chinese)

[8]Szuch J R,Soeder J F,Seldner K,et al.F100 multivariable control synthesis program evaluation of a multivariable control using a real-time engine simulation[R].NASA-TP-1977-1056.

[9]Kobayashi T,Simon D L.Application of a bank of Kalman filters for aircraft engine fault diagnostics[R].NASA-TM-2003-212526.

[10]张鹏.基于卡尔曼滤波的航空发动机故障诊断技术研究[D].南京:南京航空航天大学,2008.ZHANG Peng.Development of Kalman filters for aircraft engine fault diagnostics[D].Nanjing:NanJing University of Aeronautics and Astronautics,2008.(in Chinese)

[11]Kobayashi T,Simon D L.Evaluation of an enhanced bank of Kalman filters for inflight aircraft engine sensor fault diagnostics[J].Journal of Engineering for Gas Turbines and Power,2005,127:497-504.

[12]Aretakis N,Mathioudakis K,Stamatis A.Identification of sensor faults on turbofan engines using pattern recognition techniques[J].Control Engineering Practice,2004,12(7):827-836.