变形钛铝合金的关键技术和研究进展

张 继

(钢铁研究总院 高温材料研究所,北京100081)

TiAl 金属间化合物基合金(以下简称TiAl 合金)具有优异的高温比强度,是可满足航空发动机结构减重需求的一种新型高温结构材料,其工程化应用的基本条件是具有足够的室温塑性和实用的成形技术。

在TiAl 合金的实用化研究初期,热机械处理一直作为改善钛铝金属间化合物基合金组织的重要工艺途径,在解决其室温脆性问题研究中发挥了重要的作用[1,2]。但TiAl 作为一种变形合金应用,需要解决其热加工工艺性能和变形后组织均匀性较差的问题。有研究发现,当V 含量超过7% (原子分数,下同)时,TiAl 合金中会析出无序的塑性β 相,使其热压缩塑性可得到较大幅度的提高[3]。但这种高V含量的TiAl 合金高温抗氧化性能很差,难以在700℃以上温度、氧化气氛中长期工作,而近年来因其优良的热加工工艺性能又颇受关注[4~6]。两相TiAl 合金更具高温力学和抗氧化性能优势,在工程实际中常用的900 ~1100℃热加工温度下,组织通常主要由γ/α2层片团组成,这种层片组织的各向异性很强,层片团间变形的协调性较差[7]。由于初次热加工后,部分再结晶的层片组织在后续变形过程中变形性能差异更大,以致多次变形后也难以得到完全再结晶的均匀组织[8]。有研究表明,TiAl 合金在高至其α 单相区温度(>1300℃)的热加工性能和变形后组织的均匀性均有大幅度的提高[9],但温度很高的热加工技术很难在实际生产中应用。因而,变形TiAl 合金的工程应用仍期待更加有效、实用的成分优化和工艺措施。

本文中介绍变形钛铝合金微合金化、热加工开坯和热模锻工艺设计、变形组织热处理技术的研究进展,讨论既可有效提高变形钛铝合金热加工工艺性能、又有助于改善其组织均匀性的成分优化和工艺改进途径。

1 改善热变形性能的微合金化

研究初期,变形TiAl 合金通常是基于改善室温脆性和满足高温应用需求而进行的成分优化和设计,因此以工程应用为目标的成分再设计与优化研究应以原来的合金成分为基础,来提高热加工工艺性能并改善层片组织的均匀性。

微合金化通常既改善TiAl 合金热加工工艺性能又不会降低合金的主要力学性能,而成为主要的成分再设计与优化方向。如在TiAl 合金中添加微量B 元素可通过强化γ/α2或γ/α 层片及层片团界面,明显扩大钛铝合金热加工窗口,但却会增加其热加工变形抗力[10,11]。

添加微量Ni 扩大TiAl 合金的γ 相区,可促进铸态层片组织中γ/α2层片的分解、等轴化[12]。有关等温热压缩实验研究表明,在Ti-46. 5Al-2. 5V-1. 0Cr(TAC-2)合金中添加微量0.5%Ni 元素(TAC-2M)后可显著提高该合金的热加工塑性,并大幅度降低其峰值应力、改善流变行为(如图1 所示)[13,14],而对TiAl合金的力学性能无明显影响[15]。但添加Ni 对层片组织的长时稳定性存在不利影响,在后续研究中,通常将Ni 含量控制在0.3%左右。

图1 热压缩(1000℃ /0. 1s -1)真应力-真应变曲线,TAC2-M 为TAC2 添加0.5%NiFig.1 True stress-strain curves of TAC2 and Ni-containing TAC2-M under 1000℃ / 0.1s -1 compressive condition

添加微量Ni 可以从两方面改善热加工塑性:(1)促进TiAl 合金层片组织中位错的开动和形变孪晶的形成,提高硬取向层片结构的热塑性变形能力,有利于层片组织内应变的传递;(2)在提高位错密度和Ni 扩大γ 相区的共同作用下,可加速层片结构的分解和动态再结晶,并在α2层片中应变诱生生成同为HCP 结构富Ni 的新相(见图2),这些均可产生较强的流变软化效果[16,17]。而且,有研究表明,60% +62.5%两步锻造开坯后,镍微合金化的TiAl合金获得了完全再结晶的组织[18],进一步证明微量Ni 有助于TiAl 合金在热变形过程中发生动态再结晶。

图2 含镍TiAl 合金热压缩过程中α2 层片上生成的新相Fig.2 Dislocation free new phase precipitated in α2 lamellae during hot compression

2 热加工开坯和热模锻工艺设计

通过微合金化改善TiAl 合金的热塑性和流变行为,为后续大变形量热加工开坯奠定了基础,也使获得细小均匀的变形组织成为可能。但与一般金属材料相比,其热加工工艺性能仍不够理想,实施大变形量热加工开坯和航空发动机压气机叶片等部件的模锻成形还需要特殊的工艺设计。

Ti-46.5Al-2.5V-1Cr-0.3Ni 合金的近等温锻造过程中的变形量与宏观、微观组织均匀性的关系表明,在良好的润滑条件下,随着变形量增加,锻坯均匀变形区不断扩大,难变形区和自由变形区相应缩小;当变形量达到80%时,均匀变形区基本完成再结晶,难变形区与均匀变形区的微观组织和硬度随变形量增加趋于接近。在相同总变形量下,两步锻造可使锻坯中应变分布、宏观和微观组织更趋均匀,均匀变形区明显扩大,而且达到更高的变形量。优选出的匹配变形量为60% +62.5%,采用该工艺锻造出的饼坯已制成航天用涡轮转子,具有良好的均质性和机加工性能[18]。

为实现TiAl 合金在航空发动机压气机出口级叶片的应用,需开展TiAl 合金挤压开坯工艺基础、开坯后棒材热加工性能评价和叶片模锻流变过程的模拟和实验研究等基础工作。利用热压缩试样组织的定量金相统计建立了TiAl 合金三维再结晶图(见图3),方便读取不同变形条件下的微观组织动态再结晶体积分数和动态再结晶晶粒尺寸[19],为通过挤压开坯获得均匀、细小的完全再结晶组织提供理论指导。

TiAl 合金的热塑性变形能力和坯料与包套材料的变形协调性均对温度十分敏感,因而需进行挤压开坯的包套设计和操作过程中坯料转移时间的研究。由Ti-46. 5Al-2. 5V-1. 0Cr-0. 3Ni 合金热压缩真应力-真应变曲线进行回归计算得出其在温度1000 ~1200℃、应变速率0.001 ~1.0s-1时的变形激活能为466kJ/mol,高温流变应力本构方程为σ = 45.47(ln+4.66 ×105/RT -30.34)。利用有限元模拟软件对TiAl 合金锭坯降温过程的预测及实验验证表明,在小于100s 的开坯操作时间内预测值与实测值误差不大于10℃;采用304 不锈钢包套,随着坯料转移时间的延长,坯料与包套材料的变形抗力比值逐渐减小,在1200 ~1250℃预热、转移时间为30s 时,坯料与包套材料的变形抗力比值最小[20]。

图3 应变速率0.01s -1时TiAl 合金的三维动态再结晶图Fig.3 Three-dimensional dynamic recrystallization diagram of TiAl alloys at 0.01s -1 strain rate

挤压模具的设计尤其是模具半锥角的选择,对TiAl 合金挤压开坯有很大的影响。有限元模拟软件计算表明,当挤压比一定时,挤出棒材中等效应变的数值随模具半锥角增加而升高,等效应变的均匀性也随着半锥角的增加而增大,但当半锥角达60°后等效应变的均匀性随着半锥角的增大而略有降低[21]。

棒材实现完全再结晶,晶粒尺寸细小、均匀,平均晶粒度8 级(见图4)。这与国外在1300℃以上、α 单相区高温下挤压获得的最好效果接近[9],但预热温度更低,更易在工业条件下操作,也有利于工艺控制和降低模具成本。

挤压比及分步挤压变形量的分配也对挤压开坯有重要影响。对直径200mm 的TiAl 合金铸锭挤压开坯研究表明[22],等效应变的数值随挤压比的增大而明显增加,累积挤压比增加至15 时,变形贯穿挤压棒材;挤压比分配方式对温度场影响不大,而对等效应变场、应变速率场有较大影响,挤压比的分配为3.5 +4.3 时,棒材中等效应变场和应变速率场分布较均匀。依据上述研究结果,确定在1200 ~1250℃两相区温度预热,按设计的工艺制度和包套、工装条件进行挤压开坯,获得了外观良好内无裂纹的Ti-46.0Al-2.5V-1.0Cr-0.3Ni 合金挤压棒材。棒材实现完全再结晶,晶粒尺寸细小、均匀,平均晶粒度8级(见图4)。这与国外在1300℃以上、α 单相区高温下挤压获得的效果接近[9],但预热温度较低,容易在工业条件下操作,也有利于控制模具成本。

评价TiAl 合金挤压棒材的塑性流变能力,是确定叶片模锻工艺的前提。利用热压缩实验建立其挤压棒材在温度900 ~1200℃,应变速率0.001 ~1s-1,最大应变为1.2 实验条件下的热加工窗口、流变应力本构方程和组织演化模型,计算值与实验值的相对误差小于10%[23]。经计算在上述实验条件下挤压棒材的变形激活能为Q=409.045kJ/mol,明显低于铸态合金的激活能Q=466 kJ/mol,表明开坯后的近γ 组织具有良好的热加工性能,有利于TiAl 合金叶片的成形[24]。

图4 累积挤压比15 的两步挤压棒材的宏观(a)、微观(b)组织Fig.4 Macrostructure (a)and microstructure (b)of TiAl rod after two-step work by 15 extrusion rate

对TiAl 合金高压压气机叶片的模锻过程进行变形-传热三维耦合模拟,结果表明[25],榫头与叶身连接处最先与模具型腔接触并发生塑性变形,随着上模压下量的增大,榫头部位和叶身均开始发生变形,叶身部位的TiAl 合金开始向两侧流动,所设计的坯料形状可以完全充满型腔,叶片最终形状完整。研究表明变形速率对锻坯的等效应力和等效应变速率影响显著[26],变形速率为0.05mm/s 时的等效应力和等效应变速率较小、均匀性也较好。摩擦对锻坯截面的等效应变速率的分布影响比较显著,摩擦系数为0.2 时,等效应变速率均匀性较好。

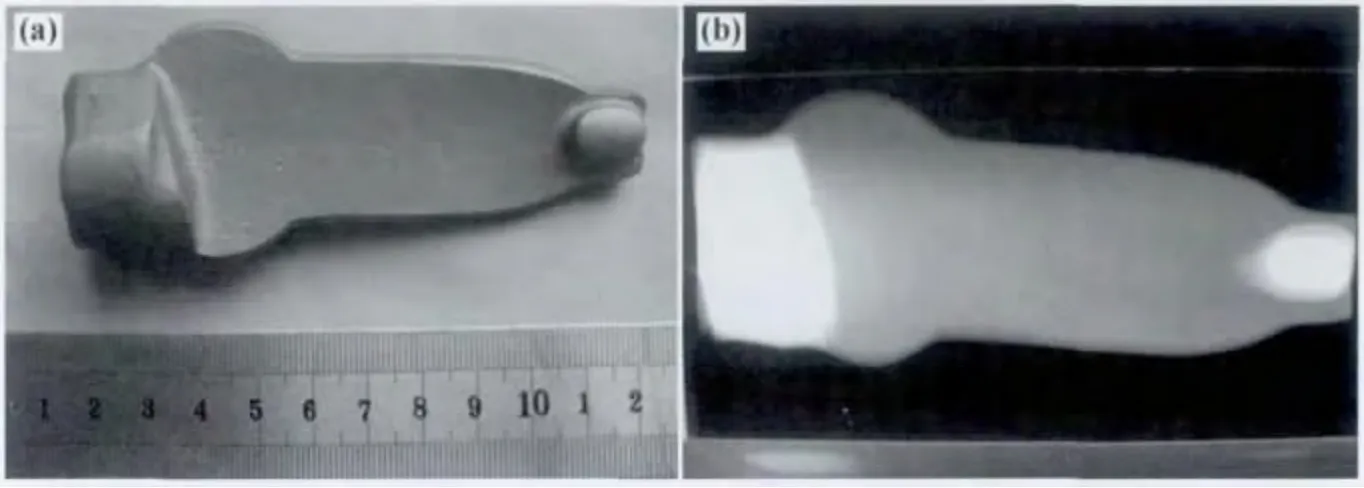

图5 为TiAl 合金挤压棒材采用软包套并连续润滑模锻出的外形完整的航空发动机高压压气机叶片毛坯,经X 光探伤未见内部裂纹[27]。

3 变形组织的热处理

研究表明,TiAl 合金在α 单相区加热后冷却可获得全层片组织或近全层片组织,则抗蠕变性能较好有利于高温应用[2],但需抑制热处理过程中高温 下α 单相晶粒的长大。

图5 模锻的TiAl 合金航空发动机高压压气机叶片毛坯Fig.5 Work-blank of TiAl compressor blade made by close die forging(a)TiAl compressor blades made by close-die forging;(b)X-ray flaw detect photo of the TiAl blade

研究表明TiAl 合金中添加0.15%稀土元素Gd在铸造过程中层片团界面上有椭圆或短针状尺寸在8μm 左右的以GdO 为核包裹GdAl2相的复合相析出,体积分数约为0.8% (见图7a)。这些析出相在热处理过程中对α 相晶界起到钉扎作用,经二步近等温锻造的合金在α 相区热处理可得到均匀细小的全层片组织,平均层片团尺寸为115μm;在略低于Tα温度热处理得到更为细小均匀的近层片组织,平均层片团尺寸为40μm。全层片组织中Gd 析出相转变为棒状,近层片组织中Gd 析出相呈圆形颗粒弥散分布在层片团界和层片内部(见图7b)。含稀土元素Gd 合金近层片组织的室温抗拉强度和塑性均明显高于原合金,尤其是拉伸塑性达到了3.5%[18]。与其他研究中引入TiB2等高温硬质第二相得到的细小层片组织相比[28,29],添加稀土元素Gd 在细化层片组织的同时不会对TiAl 合金的拉伸塑性构成不利影响。

图6 含Gd 的TiAl 合金中含析出相形貌 (a)铸锭组织;(b)变形后层片组织Fig.6 Morphologies of Gd-containing precipitates in cast microstructures (a)and lamellar microstructures obtained after hot deformation (b)

少量且弥散分布的高温β 相可以起到对α 晶粒的钉扎作用,降低冷却后B2 相形成的数量,从而不对变形TiAl 合金的室温塑性产生不利影响。只调整Al 的含量,冶炼上相对更容易控制。

也可以通过减少Al 含量引入高温第二相来细化TiAl 合金全层片组织。采用自耗电弧冶炼制备Al 含量较低的Ti-46Al-2.5V-1.0Cr-0.3Ni 合金,进行累计挤压比达14 的二次挤压开坯,得到完全再结晶的等轴晶粒γ+α2组织,在此基础上进行细小全层片组织研究[30]。

首先对变形组织进行高温固溶+快淬处理,采用扫描电镜进行组织组成观察发现,固溶处理温度超过1320℃后该合金α 相晶界上开始析出体心立方结构的β 相。温度升高,β 相数量增加、尺寸增大,由针状和球状逐渐变为不规则块状,由弥散分布逐渐变为连续分布。计算基体晶界上第二相数量和尺寸对晶界钉扎作用的程度表明,固溶温度自1320℃升至1370℃时,β 相对α 晶粒的钉扎作用先增大后减小,在1350℃时钉扎作用最大。由此可知,1350℃固溶更有利于获得细小全层片组织。

进一步研究表明,在1350℃固溶,随保温时间延长,B2 相数量基本不变,但尺寸增大,层片组织层片团尺寸也增大;固溶冷速降低,B2 相数量减少、尺寸减小,层片组织层团尺寸增大、层片间距也增大。最终确定采用1350℃/5min/空冷的热处理制度可获得平均层团尺寸为65μm 的细小全层片组织,其层片间距为89nm,约含5% (vol.)B2 相、呈短条状弥散分布于层片团界上[31]。

对拉伸试样进行TEM 观察,可见B2 相晶粒内有位错穿过,说明B2 相参与了塑性变形且具有一定的传递变形的能力。组织还具备较好高温抗拉强度、持久、蠕变、疲劳性能和较高的室温断裂韧度[32]。

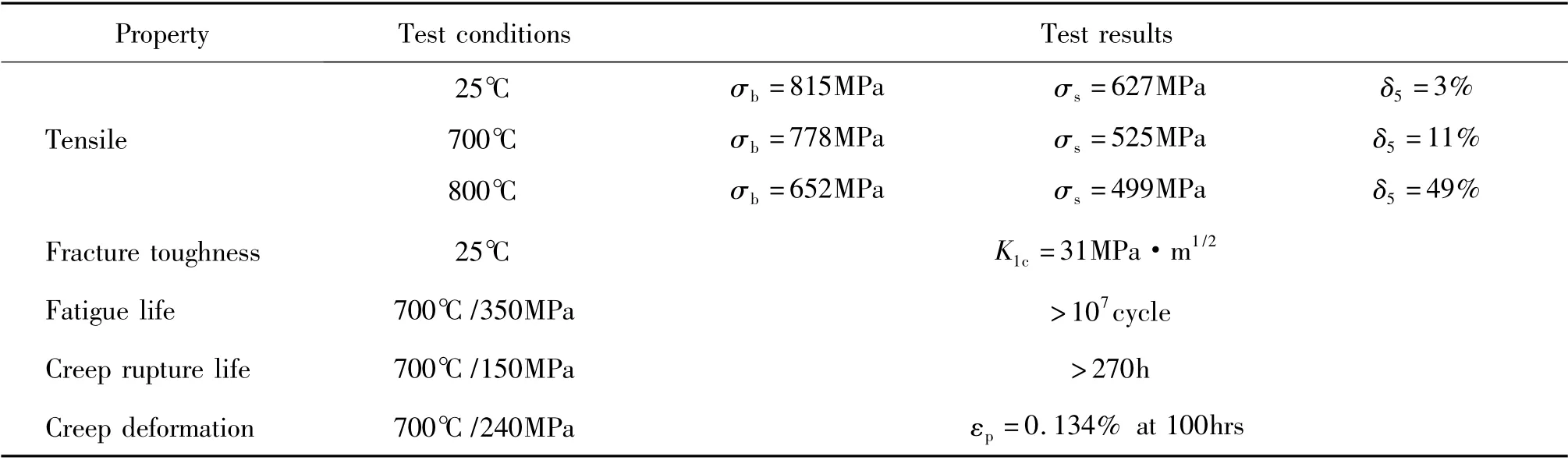

测试了上述热处理制度处理后细小全层片组织TiAl 合金室温拉伸性能,伸长率达2.6% ~3.0%,抗拉强度805 ~825MPa,明显优于一般全层片组织和通过其他方法获得的细小全层片组织。TEM 观察发现B2 相晶粒内有位错穿过,进一步说明弥散分布于晶界的B2 相不会对细小全层片组织的室温塑性产生不利影响。该组织还具备较好的高温抗拉强度、持久、蠕变、疲劳性能和较高的室温断裂韧度,见表1[32]。

表1 Ti-46Al-2.5V-1.0Cr-0.3Ni 变形合金主要力学性能测试结果Table 1 Mechanical properties of wrought Ti-46Al-2.5V-1.0Cr-0.3Ni

4 应用与发展趋势

经过二十余年的研究,作为新型轻质高温材料的变形TiAl 合金在工艺性能和力学性能均有所突破,Ti-46Al-2.5V-1.0Cr-0.3Ni 兼具较好的热加工工艺性能和综合力学性能,形成了研制航空发动机高压压气机叶片的技术基础。TiAl 合金叶片在航空发动机上应用有利于从叶片自重及其对压气机盘承载要求两方面产生显著结构减重作用。而且,其工艺过程与现用材料相近,考虑到原料价格和单件用料量,则可预见形成批量应用后相比镍基高温合金将呈现成本优势。

国内变形TiAl 合金在冶炼铸锭技术[33]上与欧美先进水平[34]尚存在差距,主要是铸锭组织相对粗大。为促进国内变形TiAl 合金的工程应用,有必要对真空自耗冶炼过程中,较大结晶器内TiAl 合金宏观、微观组织及偏析的形成过程进行更广泛深入的研究。

[1]KIM Y-W. Intermetallic alloys based on gamma titanium aluminide[J]. JOM,1989,41(7):24 -30.

[2]DIMIDUK D M,MARTIN P L,KIM Y-W. Microstructure development in gamma alloy mill products by thermomechanical processing[J]. Mater Sci Eng:A,1998,243:66 -76.

[3]石建东.钛铝金属间化合物组织与性能关系及韧化的研究[D].北京:钢铁研究总院,1994.(SHI J D. Toughening and Relationship Study of Microstructure and Properties of TiAl Intermetallics[D]. Beijing:Central Iron and Steel Research Institute,1994.)

[4]TETSUI T,SHINDO K,KOBAYASHI S,et al. Strengthening a high-strength TiAl alloy by hot-forging[J]. Intermetallics,2003,11:299 -306.

[5]TAKEYAMA M,KOBAYSHI S. Physical metallurgy for wrought gamma titanium aluminides:microstructure control through phase transformations[J]. Intermetallics,2005,13:993 -999.

[6]陈玉勇,张树志,孔凡涛,等.新型β-γ TiAl 合金的研究进展[J].稀有金属,2012,36(1):154 -159.(CHEN Y Y,ZHANG S Z,KONG F T,et al. Progress in β solidifying γ-TiAl based alloys[J]. Chinese Journal of Rare Metals,2012,36(1):154 -159.)

[7]KOEPPE C,BARTELS A,SEEGER J,et al. General aspects of the thermomechanical [J]. Metall Trans:A,1993,24:1795 -1806.

[8]FUCHS G E. Multi-step wrought processing of TiAl-based alloys [J]. Mater Sci Eng:A,1997,239/240:584-591.

[9]LIU C T,WRIGHT J L,DEEVI S C. Microstructures and properties of a hot-extruded TiAl containing no Cr[J]. Mater Sci Eng:A,2002,329/331:416 -423.

[10]李艳,李荻,张继.Ni,B 微合金化对钛铝合金热压缩变形硬化和软化行为的影响[J]. 材料工程,2001,9:35-38.(LI Y,LI D,ZHANG J. The influences of microalloying of Ni and B on work hardening and flow softening of TiAl during hot deformation[J]. Journal of Materials Engineering,2001,9:35 -38.)

[11]李艳. 微合金化钛铝合金热压缩过程中的组织转变与塑性流变研究[D].北京:北京航空航天大学,2002.(LI Y. Study of Hot Deformation Features and Microstructure Evolution of Micro-Alloyed TiAl During Hot Compression[D]. Beijing:Beihang University,2002.)

[12]张继,张志宏,马万青,等.含镍铸造钛铝合金的热处理[J].金属热处理,1999(1):16 -18.(ZHANG J,ZHANG Z H,MA W Q,et al. Heat treatment of cast TiAl alloy containing Ni[J].Heat Treatment of Metals,1999(1):16 -18.)

[13]苏曦. 改善钛铝合金热加工性能的研究[D]. 北京:钢铁研究总院,2001.(SU X. Hot Workability Improvement of TiAl Alloys[D].Beijing:Central Iron and Steel Research Institute,2001.)

[14]袁志山. 镍微合金化钛铝合金近等温热加工组织及力学性能研究[D].沈阳:东北大学,2004.(YUAN Z S. Study on Microstructure and Mechanical Property of Near Isothermal Hot-working of γ-TiAl Containing Ni[D]. Shenyang:Northeastern University,2004.)

[15]袁志攀. 含微量镍TiAl 合金的热加工变形行为研究[D]. 北京:北京科技大学,2006.(YUAN Z P. Hot Deformation Behaviors of Ni Micro-alloyed TiAl Alloy[D]. Beijing:University of Science and Technology Beijing,2006.)

[16]ZHANG J,ZHANG Z H,SU X. et al. Microstructure preparation and hot-deformation of Ti ±46.2Al ±2.0V ±1.0Cr ± 0. 5Ni alloy[J]. Intermetallics,2000,8:321-326.

[17]ZHANG J,SU X,STROME,et al. Effects of minor addition of Ni on hot-deformation behavior of gamma TiAl alloy[J]. Mater Sci Eng:A,2002,329/331:499 -503.

[18]昌霞. 改善变形钛铝合金组织均匀性的研究[D]. 北京:钢铁研究总院,2004.(CHANG X,Improvement on the Microstructure Homogeneity of Wrought TiAl Alloy [D]. Beijing:Central Iron and Steel Research Institute,2008)

[19]司家勇,韩鹏彪,高帆,等.TiAl 合金高温锻造开坯过程数值模拟研究[J]. 材料工程,2009(3):22 -26.(SI J Y,HAN P B,GAO F,et al. Numerical simulation of high temperature forging on TiAl alloy[J]. Journal of Materials Engineering,2009 (3):22 -26.)

[20]司家勇. 钛铝合金开坯过程的数值模拟研究[D]. 北京:钢铁研究总院,2009.(SI J Y. Numerical Simulation on the Cogging down of TiAl Alloy[D]. Beijing:Central Iron and Steel Research Institute,2009.)

[21]高帆,王新英,王磊,等. VAR 制备TiAl 合金铸锭的高温本构模型及挤压过程的数值模拟[J]. 热加工工艺,2010,39 (21):34 -37.(GAO F,WANG X Y,WANG L. Simulation on hot extrusion process for φ220mm TiAl ingot produced by VAR[J]. Hot Working Technology,2010,39 (21):34-37.)

[22]高帆.大尺寸TiAl 合金铸锭挤压开坯变形行为与工艺研究[D].沈阳:东北大学,2011.(GAO F. Study on Deformation Behavior and Process of Initial Extrusion for Large Size Cast TiAl alloy[D]. Shenyang:Northeastern University,2011.)

[23]付明杰,张继. γ-TiAl 合金叶片锻造过程的三维有限元模拟[J]. 热加工工艺,2010,39(19):118 -120.(FU M J,ZHANG J. 3-D FE simulation on forging process for γ-TiAl alloy blade[J].Hot Working Technology,2010,39(19):118 -120.)

[24]付明杰,高帆,张继. γ-TiAl 合金的高温压缩变形条件下的本构模型[J]. 钢铁研究学报,2011,23(3):50-54.(FU M J,GAO F,ZHANG J. Constitutive model of γ-TiAl alloy at elevated temperature[J]. Journal of Iron and Steel Research,2011,23(3):50 -54.)

[25]付明杰.TiAl 合金叶片模锻成形工艺和组织控制研究[D].北京:钢铁研究总院,2011.(FU M J. Forging process of TiAl Alloy Blade and Microstructure Control Research[D]. Beijing:Central Iron and Steel Research Institute,2011.)

[26]付明杰,高帆,张继. 挤压开坯γ-TiAl 合金的高温变形的组织演化[J]. 塑性工程学报,2011,18(2):67 -70.(FU M J,GAO F,ZHANG J. Microstructure evolution of extruded TiAl alloy in hot working[J]. Journal of Plasticity Engineering,2011,18(2):67 -70.)

[27]张继,仲增墉. 金属间化合物工程实用化研究与进展[J].中国材料进展,2010,29(2):9 -13.(ZHANG J,ZHONG Z Y. Research and development of TiAl intermetallics based alloys [J]. Materials China,2010,29(2):9 -13.)

[28]KITKAMTHORN U,ZHANG L C. The structure of ribbon boride sina Ti-44Al-4Nb-4Zr based alloy[J]. Intermetallics,2006 (14):759 -769.

[29]饶光斌,刘奎,韩恩厚,等. 硼化物细化TiAl 基合金晶粒的机制[J]. 中国有色金属学报,2004,14(增刊1):265 -271.(RAO G B,LIU K,HAN E H,et al. Mechanism of grain refinement effect of boron addition on γ-TiAl based alloys[J]. The Chinese Journal of Nonferrous Metals,2004,14(Suppl 1):265 -271.)

[30]静永娟,高帆,王新英,等. Ti-46Al-2.5V-1.0Cr-0.3Ni合金热处理工艺研究[J]. 热加工工艺,2011,40 (4):142 -148.(JING Y J,GAO F,WANG X Y,et al. Research on heat treatment process for Ti-46Al-2. 5V-1. 0Cr-0. 3Ni alloy[J]. Hot Working Technology,2011,40 (4):142-148.)

[31]静永娟.引入β 相细化TiAl 合金层片组织的研究[D].北京:钢铁研究总院,2010.(JING Y J. Research on Refinement Lamellar Microstructures in TiAl Based Alloy by Introducing β Phase[D].Beijing:Central Iron and Steel Research Institute,2010.)

[32]ZHANG J,JINGY J,FU M J,et al. Microstructure optimization of ingot metallurgy TiAl[J]. Intermetallics,2012,27:21 -25.

[33]高帆,王磊,王新英,等. 真空自耗方法冶炼工业尺寸TiAl 合金铸锭的冶金质量分析[J]. 中国有色冶金,2010,1:65 -68.(GAO F,WANG L,WANG X,et al. VAR process and evaluation of TiAl ingot[J]. China Nonferrous Metallurgy,2010,1:65 -68.)

[34]CLEMENS H,MAYER S. Design,processing,microstructure,properties,and applications of advanced intermetallic TiAl alloys[J]. Advanced Engineering Materials,2013,15 (4):191 -215.

——以内蒙古伊敏煤为例