我国航空用钛合金技术研究现状及发展

朱知寿

(北京航空材料研究院 先进钛合金航空科技重点实验室,北京100095)

近十年来,中国钛及其加工材一方面低端产品产能过剩,另一方面航空用先进高性能钛合金牌号多、成熟度低、规模小、用量少、价格高,与世界发达国家钛合金高端应用水平和用量差距仍然较大。为此,通过新型合金化和综合强韧化等技术手段,按体系发展原则,建立具有中国特色的航空用钛合金材料体系就显得十分必要和急迫。本工作介绍了我国钛产业发展现状与存在的主要问题,提出了加强钛合金在航空高端应用技术研究及高端钛产业化发展的几点措施,以及对实现我国钛合金从钛产业大国向钛工业强国转变的几点建议。

1 钛合金在航空结构中应用的主要优势

钛合金因具有密度低(如Ti-6Al-4V 钛合金密度为4.5g/cm3,是低碳钢的57%)、比强度高、耐蚀性好、弹性模量低、导热系数小、屈强比高(成形回弹大)、无毒无磁性、耐热性好、抗低温脆性好、可焊接、生物相容性好、表面活性大、表面可装饰性强等特性而被广泛应用于多个工业领域[1~3]。

世界上许多国家都认识到钛合金的重要性,相继对其进行研究开发,应用领域已涉足航空、航天、船舶、化工、石油、汽车、电力、海洋、医疗、建筑、体育用品、食品机械、能源、核电和超导等多个行业。其中航空航天目前乃至今后仍然是钛合金研究和应用占主导地位的领域,而且是用钛大户。钛合金作为当代先进飞机和航空发动机的主要结构材料之一,主要用于飞机的起落架部件,机身的蒙皮、桁条、框、隔热罩和壳体等,同时也用于发动机的压气机盘、叶片、鼓筒、高压压气机转子、压气机机匣、罩、轴类等,且使用量不断增加。先进钛合金的大量使用是新一代飞机和新型发动机先进性的显著标志之一,可大幅度提高结构减重效果和安全可靠性。美国等世界发达国家的航空用钛量占钛产量的50%以上,独联体和欧洲等国家的钛产品也主要用于飞机和航空发动机。其中,美国在20 世纪80年代以后设计的各种军用飞机中,钛合金的用量均在占飞机的结构重量20%以上,这充分说明钛合金在飞机结构中的重要战略地位与作用[4,5]。

2 中国钛合金产业现状及存在的主要问题

2.1 中国钛产业的发展现状

中国钛及钛合金产业在最近的10 多年来得到快速发展,钛产量占世界钛产量的比例自2004年的第四位,发展到2008年名列世界第二,到2012年我国海绵钛和钛加工材产量分别名列世界第一和第二,创历史新高[6,7]。2012年我国海绵钛的年产量超过6万吨,钛加工材超过5万吨的规模。无疑,我国已经成为世界钛产业大国。

2.2 中国钛产业存在的主要问题

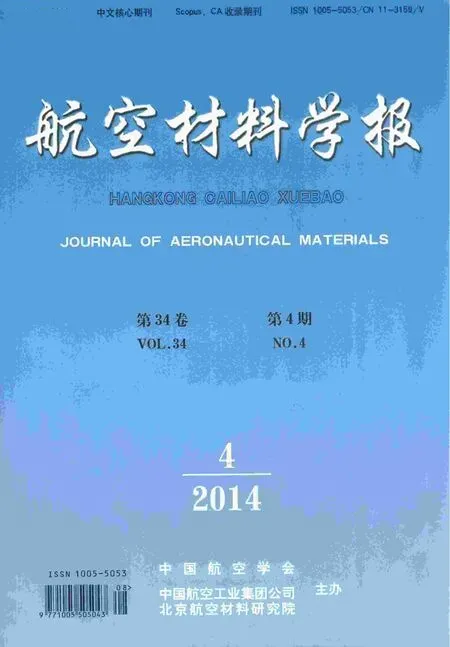

首先,我国钛合金在航空航天的用量偏低、产品结构比例不合理。虽然中国钛产量2008年以来超越日本跃居世界第二位,但中国钛产品结构不合理,中国钛加工材一直是以化工和出口为主,目前用于航空主承力构件的钛合金锻件半成品产量只占3%左右,如果计入用于航空航天的棒丝材、板材、管材等半成品,我国钛合金在航空航天领域的用量为10%左右,这个用量距离世界发达国家的钛合金在航空工业领域的50%用量差距甚远(图1)。我国钛合金主要用于化工和体育等领域,其用量占钛合金消费量的50%左右。这表明:中国钛合金高端应用少,大量钛原材料被加工成纯钛板材和管材等低端非航空产品,难以发挥出钛合金宝贵资源应有的作用[7,8]。

图1 中国钛合金航空高端应用比例仍落后国际平均水平Fig.1 The aviation application level and amount of high performance titanium alloys in China still lags behind that of developed countries (a)world titanium alloys using proportion;(b)titanium alloys using proportion in Japan;(c)titanium alloys aviation-using proportion 10% in China

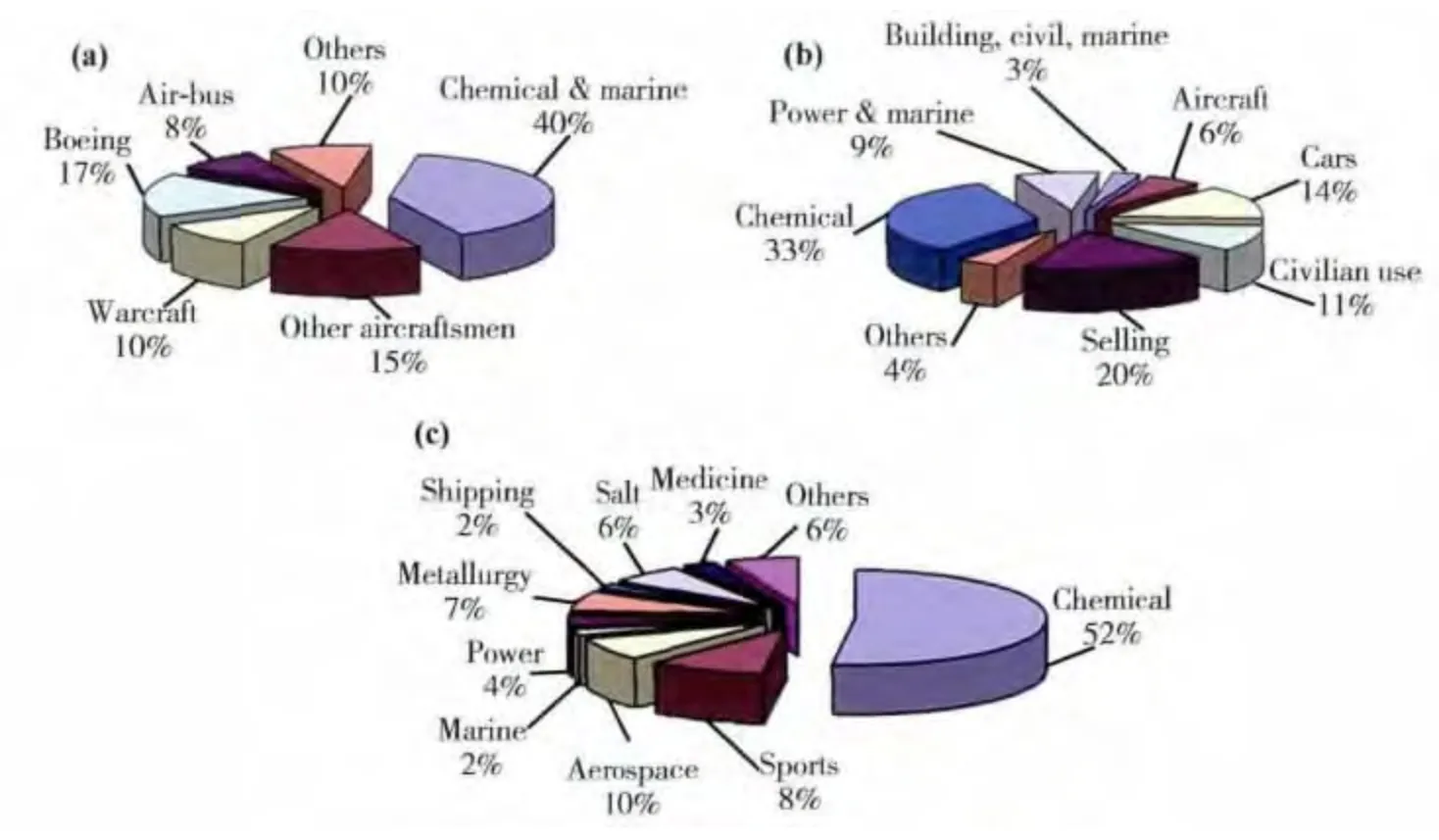

在中国钛加工材的进出口贸易方面,也不难看出,即使民用钛加工材产品,我国年进口量大于1000t 的主要钛材品种为钛管(焊管)和薄板(带材),而年出口量大于1000t 的钛材品种主要为棒材、厚度大于0. 8mm 的板材和轧制管材(见图2和图3)[7]。这也说明,我国钛材深加工产品如薄板及其焊管的生产能力不足、需求却较大,而国外对棒材(可加工成承力结构件或医疗植入件等)的需求较大,但棒材还只是半成品,所以,我国在民用钛加工材的深加工能力和应用水平上,仍需要进一步提升,以改善进出口的钛加工材产品比例结构。

由此可见,我国钛工业产业升级的压力仍较大,钛工业产品的结构和质量仍需要提升。主要表现在如下几个方面:

(1)我国高品质的海绵钛产量偏低,例如航空优质钛材需要的零级海绵钛生产比例仅为40%,而日本和俄罗斯零级海绵钛比例达70%。另外,我国还不能批量生产“90”海绵钛,而俄罗斯生产“90”级海绵钛的比例是20%至30%。

图2 中国自2002年以来钛加工材的进口与出口量Fig.2 The imports and exports of titanium products in China since 2002

(2)我国钛加工材的品种结构比例不合理,部分产品特别是深加工产品还不能生产,仍需依赖进口。例如民用钛材特别是医疗体育用钛产品则以来料加工或进口为主。

(3)我国航空等高端钛产品仍以仿制为主,自主创新产品很少。例如,航空钛合金一般仍以仿制跟踪为主,“一材多用”的主干材料不多,自主研发的中国航空钛合金材料体系有待完善和技术成熟度的提升。

图3 中国自2002年以来钛管和薄板的进口量Fig.3 The import volume of titanium pipes and sheets in China since 2002

(4)我国钛加工材的产量虽然增长很快,但钛加工材的质量批次不稳定、内部质量控制或表面缺陷偏差仍然是制约其高端应用的主要障碍。

(5)目前我国钛工业产能过剩较为严重,高附加值产品生产规模小、低端产品产能过剩突出、许多项目重复建设存在恶性竞争现象,急需合理规划、低碳增效、科学发展。例如,2010年中国海绵钛产能达到103500t,钛锭产能达到89200t,但2010年中国共生产钛锭46262t,仅发挥全国熔炼产能的50%,产能过剩问题不可忽视,产业升级转型迫切。

(6)高综合性能低成本钛合金的研制与应用滞后于需求,包括钛合金绿色可持续加工制造、残钛回收技术与规范等方面。

3 航空用高端钛合金产业发展研究与进展

航空用钛合金的技术水平基本代表了结构用钛合金的技术水平,我国钛产业是否实现由“大国”向“强国”的转变主要体现在航空钛合金的技术水平上。近十几年来,我国航空用钛合金应用技术研究及高端钛产业化发展得以加强,按体系化和系列化原则,研制高综合性能、低制造成本的主干钛合金,逐渐摆脱“杂”、“乱”、“散”的被动局面,初步建立中国航空结构用钛合金材料体系,提高我国钛合金在航空工业领域的用量及应用水平,推进我国钛合金的综合技术水平[8~10]。重点在以下关键技术或瓶颈问题上开展研究:

(1)从综合性能优化、规格品种齐全、应用规模扩大、规范标准完善、考核验证数据充分等几个方面提高主干钛合金的技术成熟度。通过材料创新和加工工艺创新,实现强度、塑性、韧性和疲劳性能等综合匹配和提升技术成熟度[8~14]。

(2)坚持自主创新、按体系发展原则,建立具有中国特色的航空用钛合金材料系列,实现产业结构升级、技术成熟度提升、减能增效、低成本制造及扩大用量等产业化应用目标。

3.1 中国航空用钛合金材料系列化研究

我国先后发展了几十种钛合金,其中22 种牌号已经成熟并批量用于飞机机体和发动机,建成具有一定规模的航空钛合金研制与生产基地,建立整套航空钛合金材料、热工艺及理化检测标准。但存在高综合性能与一材多用的主干钛合金牌号不多,钛合金牌号仿制多、自主研发不多,产品品种单一,高成熟度钛合金不多等不足。

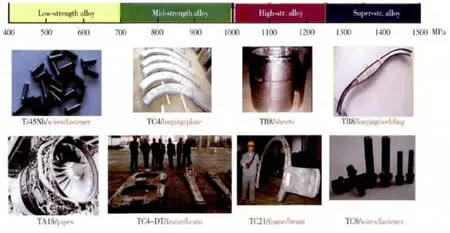

因此,为满足高性能、低成本设计使用要求,扩大钛合金用量和应用水平,建立中国钛合金材料体系,使航空装备关键材料按体系发展,显得十分重要和迫切。为此,有关部门特设立关键材料技术系列化研究项目,按体系发展要求对我国钛合金材料应用进行梳理,确定关键主干材料的发展规划(图4)。

通过材料体系化研究,建立中国航空钛合金关键主干材料技术体系。在国家专项预研和工程化项目的大力支持下,自“九五”以来,按体系发展的原则,研制并建立低强高塑、中强高韧、高强高韧、超高强韧和损伤容限型等飞机结构钛合金材料系列技术,为建立中国关键主干材料体系奠定基础(图5)。

3.2 发展高综合性能钛合金,建立主干材料体系

追求合金的高综合性能而非高的单一性能,是实现“一材多用、精简牌号、降低成本”的基础。经过装备预研、材料研制和工程应用研究,按先进性、成熟性、工艺性与经济性等指标对我国新型飞机结构钛合金主干系列牌号进行综合评价,提出全系统或跨领域的结构钛合金系列牌号精简与完善方法,通过综合性能优化、规格品种齐全、应用规模扩大、规范标准完善、考核验证数据充分等几个方面不断提高主干钛合金材料的技术成熟度。为此,已经发展并在我国新型飞机上得到广泛应用的主干钛合金材料有:中强度的TC4-DT/TC4(锻件、厚板);高强高韧损伤容限型TC21 钛合金(锻件);超高强度高韧耐蚀抗氧化BT8 钛合金(板材、棒材、锻件、管材、丝材);低强度的TC1/TC2(板材)、Ti45Nb(丝材)、TA18(管材)[15~21]。

经过十余年的发展下,我国在发展飞机结构钛合金主干材料的综合性能方面,已经达到世界先进水平[22~29],但在综合稳定成熟应用方面,仍需要一个很长的过程,在规模化批量生产、考核验证和应用、配套装备与使用等方面需要继续提升成熟度。

图4 飞机结构钛合金材料按系列发展结构图Fig.4 The development chart of titanium alloys for aircraft structures

图5 我国几种新型主干飞机结构钛合金材料及其应用Fig.5 Several new type and key titanium alloys and their applications for aircraft structures in China

3.3 发展低成本高性能材料与制造技术

(1)结构整体化

通过大型装备与新工艺的结合,可以进一步实现结构的整体化设计与制造,确保了安全可靠性。随着大型压力机/高效数控机床等装备的引进与使用,使得钛合金结构整体化成为可能,大大提升钛合金整体化水平(投影面积由过去的0. 3m2提高到5m2)、结构减重(减少焊缝或连接件数量)、材料利用率和安全可靠性。目前我国已采用8万吨和4万吨大型液压机,研制成功TC4-DT 钛合金飞机后机身大型整体框(工艺投影面积达5m2以上)和机翼梁模锻件(长3m 以上)。

(2)材料与制造低成本化

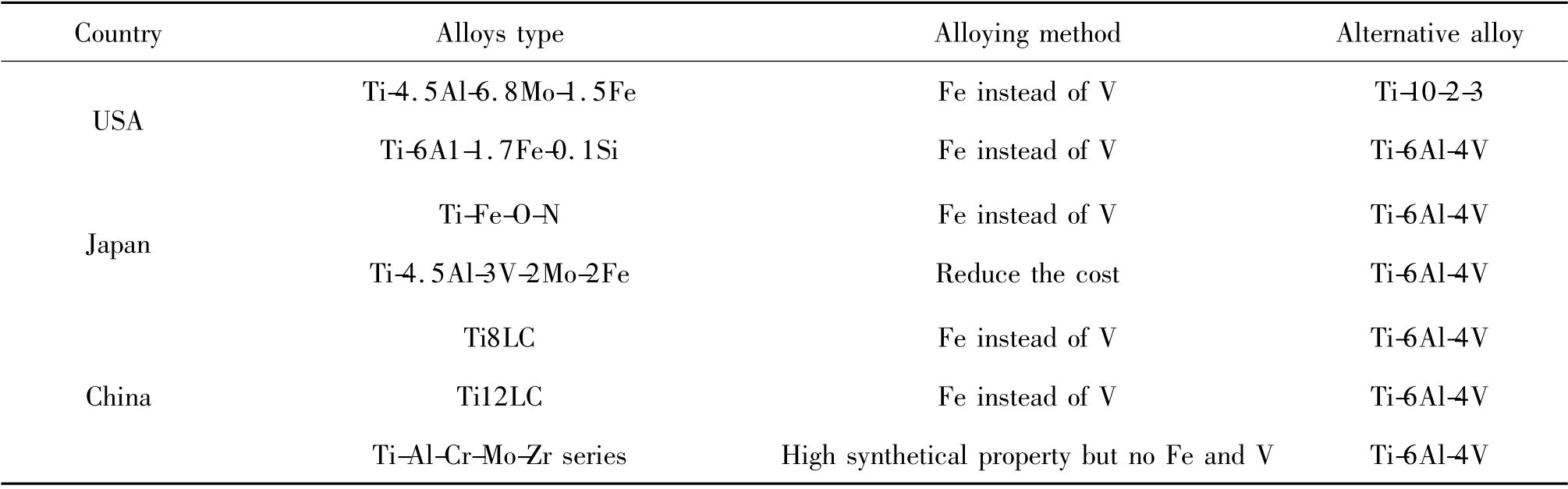

通过新材料与新工艺的综合应用,从低成本材料和低成本制造技术出发,实现全寿命和全过程的低成本化,为扩大应用奠定基础。低成本合金主要是采用低价的Fe 替代V 而降低合金元素成本,来实现降低成本。表1 为我国在发展低成本材料技术的总体情况[30,31]。而低成本制造技术有新型β 加工、近净成形(精密铸造、等温精密模锻、超塑成形/扩散连接、激光成形、喷射成形、多向锻造等)、先进焊接等途径[32~35]。

表1 各国研发的低成本钛合金Table 1 Low cost titanium alloys developed in different countries

(3)品种系列化研究

品种系列化是一材多用与高综合性能的结合。一般具有高综合性能的钛合金,才可以实现品种系列化做到一材多用。例如,经过品种系列化研究,TB8 钛合金已经研发出了包括板材、棒材、丝材、锻件、铆钉、螺栓、焊接构件等多品种产品(见图5),为其跨领域扩大应用、进一步降低成本、提升应用技术成熟度等奠定了良好的基础。

4 发展趋势

我国钛合金研究和发展除了遵循“高端发展”和“低成本制造”的思路外,仍需要在以下方面加强。

4.1 发展钛合金材料的回收与再利用技术

国内外在纯钛和TC4(Ti-6Al-4V)等通用型合金的回收与再利用(“残钛回收”)方面取得一定的效果,但在“高端”应用领域,我国目前仍落后于美国等发达国家,所以,为发展我国的钛合金材料回收与再利用技术,需要从源头和技术上做好顶层设计与长远规划。

(1)建立自主的航空钛合金材料体系。“精简牌号”、“一材多用”,只有这样做回收与再利用才有可能,否则,不同成分但性能相似的牌号混杂,不但增加生产成本,也不利于回收再利用。

(2)建立全套的回收与再利用高端设备与技术。

(3)建立回收与再利用材料标准与规范,为质量控制与过程控制提供保障。

4.2 发展高综合性能钛合金材料与低成本制造技术是扩大钛合金应用的两大驱动力

提高钛合金材料的高性能、低成本、系列化(通用化)是永恒的主题。提高材料利用率和低成本加工,研究并采用跨领域、军转民、军民共用、通用化技术途径,是扩大钛合金高端应用水平和用量的保证。

[1]日本钛协会. 钛材料及其应用[M]. 周连在,译. 北京:冶金工业出版社,2008.(Japan Titanium Association. Titanium Materials and Applications [M]. Beijing: Metallurgical Industry Press,2008.)

[2]BOYER R R,BRIGGS R D. The use of β titanium alloys in the aerospace industry[J]. Journal of Materials Engineering and Performance,2005,14(6):681 -685.

[3]张喜燕,赵永庆,白晨光. 钛合金及应用[M]. 北京:化学工业出版社,2005.(ZHANG X Y,ZHAO Y Q,BAI C G. Titanium Alloys and Applications [M]. Beijing: Chemical Industry Press,2005.

[4]邓炬. 正在崛起的中国钛工业[J]. 稀有金属快报,2007,26(6):1 -6.(DENG J. The rising Chinese titanium industry[J]. Rare Metals Letters,2007,26(6):1 -6.)

[5]曹春晓. 钛合金在大型运输机上的应用[J]. 稀有金属快报,2006(1):17 -21.(CAO C X. Applications of titanium alloys on large transporter[J]. Rare Metals Letters,2006(1):17 -21.

[6]王向东,逯福生,贾翃,等. 2003年中国钛工业发展报告[J]. 钛工业进展,2004,21(2):30 -36.(WANG X D,LU F S,JIA H,et al. Chinese titanium industry development in 2003[J]. Titanium Industry Progress,2004,21(2):30 -36.)

[7]王向东,逯福生,贾翃,等. 2011年中国钛工业发展报告[J]. 钛工业进展,2011,29(2):1 -6.(WANG X D,LU F S,JIA H,et al. Chinese titanium industry development in 2011[J]. Titanium Industry Progress,2011,29(2):1 -6.)

[8]朱知寿. 航空结构用新型高性能钛合金材料技术研究与发展[J]. 航空科学技术,2012(1):5 -9.(ZHU Z S. Research and development of advanced new type titanium alloys for aeronautical applications[J]. Aeronautical Science and Technology,2012(1):5 -9.)

[9]ZHU Z S,WANG X N,SHANG G Q,et al. Research and development of damage tolerance titanium alloys for aeronautical use in China[C]//Proceedings of the 12thWorld Conference on Titanium,Beijing,Volume Ⅲ:2011:2000-2004.

[10]朱知寿,王新南,童路,等.航空用损伤容限型钛合金研究与应用[J].中国材料进展,2010,29(5):14 -17.(ZHU Z S,WANG X N,TONG L,et al. Research and application of damage tolerance titanium alloys for aeronautical use[J]. Materials Progress China,2010,29(5):14-17.)

[11]IVASISHIN O M,MARKOVSKY P E,MATVIYCHUK YU V,et al. A comparative study of the mechanical properties of high-strength β-titanium alloys[J]. Journal of Alloy and Compounds,2007(14):1 -14.

[12]SAUER C,LÜTJERING G. Thermo-mechanical processing of high strength β-titanium alloys and effects on microstructure and properties[J]. Journal of Materials Processing Technology,2001(117):311 -327.

[13]FURUHARA T,MAKI T,MAKINO T. Microstructure control by thermomechanical processing in β-Ti-15-3 alloys[J]. Journal of Materials Processing Technology,2001(117):318 -323.

[14]CLÉMENT N,LENAIN A,JACQUES P J. Mechanical property optimization via microstructural control of new metastable beta titanium alloys[J]. JOM Journal of the Minerals,Metals and Materials Society,2007,59(1):50 -53.

[15]王新南,朱知寿,商国强,等. 紧固件用Ti45Nb 合金热处理工艺研究[J]. 钛工业进展,2010,27(6):24-27.(WANG X N,ZHU Z S,SHANG G Q,et al. Study on treatment of Ti-45Nb alloy used in fastener[J]. Titanium Industry Progress,2010,27(6):24 -27.)

[16]商国强,王新南,唐斌,等. 紧固件用Ti45Nb 合金丝材的性能评价[J]. 中国有色金属学报,2010,20(增刊1):70 -74.(SHANG G Q,WANG X N,TANG B,et al. Property evaluation of Ti-45Nb alloy wires used in fastener[J]. The Chinese Journal of Nonferrous Metals,2010,20 (Suppl 1):70 -74.

[17]朱知寿,马少俊,王新南,等. TC4-DT 损伤容限型钛合金疲劳裂纹扩展特性的研究[J]. 钛工业进展,2005,22(6):10 -13.(ZHU Z S,MA S J,WANG X N,et al. Study on fatigue crack propagation rate of TC4-DT damage tolerance titanium alloy[J]. Titanium Industry Progress,2005,22(6):10 -13.

[18]王新南,朱知寿,童路. 中强高损伤容限型TC4-DT 钛合金热处理冷却速率与强韧性的关系研究[J]. 稀有金属材料与工程,2009,37(增刊3):537 -540.(WANG X N,ZHU Z S,TONG L. Research on the relationship between heat treatment cooling rate and strengthtoughness of medium strength damage-tolerant titanium alloy TC4-DT[J]. Rare Metal Materials and Engineering,2009,37(Suppl 3):537 -540.)

[19]朱知寿,王新南,童路,等. 新型TC21 钛合金热处理工艺参数与显微组织演变的关系研究[J]. 钛工业进展,2006,23(6):24 -27.(ZHU Z S,WANG X N,TONG L,et al. Study on the relationship between heat treatment parameters and microstructures evolvement of new type TC21 titanium alloy[J].Titanium Industry Progress,2006,23(6):24 -27.)

[20]朱知寿,王庆如,钟鸣. TB8 钛合金板材冷成形工艺及其应用研究[J]. 金属学报,2002,(38)9:414 -416.(ZHU Z S,WANG Q R,ZHONG M. Cold forming processes and application of TB8 titanium sheet[J]. Acta Merallurgica Sinica,2002,38(9):414 -416.

[21]黄旭,朱知寿,王红红. 先进航空钛合金材料与应用[M]. 北京:国防工业出版社. 2012.(HUANG X,ZHU Z S,WANG H H. Advanced Aeronautical Titanium Alloys and Applications[M]. Beijing:National Defence Industry Press,2012.)

[22]草道英武. 金属钛及其应用[M]. 程敏,赵克德,屈翠芬,译.北京:冶金工业出版社. 1989:38 -78.(草道英武. Metal Titanium and Applications[M]. Beijing:Metallurgical Industry Press,1989:38 -78.)

[23]TERLINDE G,WITULSKI T,FISHCHER G. Development of Ti-6246 engine discs[C]// LÜTJERING G,ALBRECHET J. Ti-2003 Science and Engineering,Wiley-VCH:DGM,2004:2891 -2898.

[24]GOGIA A K. High-temperature titanium alloys[J]. Defence Science Loumal,2005,55:143 -173.

[25]FANNING J C,FOX S P. Recent developments in metastable β strip alloys[J]. Journal of Materials Engineering and Performance,2005,14:703 -708.

[26]NYAKANA S L,FANNING J C,BOYER R R. Quick reference guide for β titanium alloys in the 00s[J].Journal of Materials Engineering and Performance,2005,14:799-811.

[27]BOYER R R,BRIGGS R D. The use of β titanium alloys in the aerospace industry[J]. Journal of Materials Engineering and Performance,2005,14:681 -685.

[28]FANNING J C. Military applications for β titanium alloys[J]. Journal of Materials Engineering and Performance,2005,14:686 -690.

[29]ALLEN P G,BANIA P J,HUTTA J,et al. Beta titanium alloys[C]// BLENKINSOP P A,EVANS W J,FLOWER H M. Titanium'95—Science and Technology. London:the Institute of Materials,1996,21:77 -94.

[30]朱知寿,商国强,王新南,等. 低成本高性能钛合金研究进展[J]. 钛工业进展,2012,29(6):1 -5.ZHU Z S,SHANG G Q,WANG X N,et al. Research and development of low cost and high performance titanium alloy[J]. Titanium Industry Progress,2012,29(6):1 -5.

[31]FEI Y,WANG X N,ZHU Z S,et al. β grain growth kinetic of a new metastable β titanium alloy[J]. Materials Science Forum,2013(747/748):844 -849.

[32]曲银化,孙建科,孟祥军. 钛合金等温锻造技术研究进展[J]. 钛工业进展,2006,23(1):6 -9.(QU Y H,SUN J K,MENG X J. Research and development of isothermal forging of titanium alloy[J]. Titanium Industry Progress,2006,23(1):6 -9.)

[33]王华明,张树泉,汤海波,等. 大型钛合金结构激光快速成形技术研究进展[J]. 航空精密制造技术,2008,44(6):28 -30.(WANG H M,ZHANG S Q,TANG H B,et al. Research and progress of laser rapid forming technology for large titanium alloy structures[J]. Aviation Precision Manufacturing Technology[J]. 2008,44(6):28 -30.)

[34]林鑫,薛蕾,陈静,等. 激光成形修复Ti-6Al-4V 钛合金零件的组织与性能[J].中国表面工程,2009,22(1):19 -24.(LIN X,XUE L,CHEN J,et al. Microstructure and mechanical properties of laser forming repaired Ti-6Al-4V alloy component[J]. China Surface Engineering,2009,22(1):19 -24.)

[35]朱知寿. 航空钛合金激光快速成形技术的材料应用问题[J]. 国际航空,2011(1):42 -45.(ZHU Z S. Material problems of laser prototyping technology application[J]. International Aviation,2011(1):42 -45.)