Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征

孙彦波, 马凤梅, 肖文龙, 马朝利

(北京航空航天大学 材料科学与工程学院 空天先进材料与服役教育部重点实验室,北京100191)

高温结构合金的研究和发展与航空航天工业需要密不可分,新一代的航空航天发动机要求其材料具有更轻、更硬、更高强度、更耐高温等性能[1,2]。Ti-Al 系金属间化合物由于具有熔点高、比强度高、高温蠕变性能好及抗高温腐蚀性能优良等优点,成为最具潜力的高温结构材料之一[3~7]。但是,这类金属间化合物的本征脆性导致其在室温下的断裂韧度很差,应用受到限制[8~10]。为解决这一问题,通过微观结构设计来在保证材料的强度性能的同时改善其韧性已成为其研究重点之一[9,11,12]。近年来,人们从自然界中贝壳的特殊结构,即具有高强度和韧性的脆性层和有机质交互重叠的构成,得到启发设计出“叠层复合材料”[12~15],并已将该类结构材料成功应用在航空航天的一些结构件上,如机翼下壁板、货舱门以及飞机蒙皮等[11,16,17]。这种仿生结构设计是建立在能量耗散机制基础上的,其结构设计的原理是尽量减小材料的原始裂纹缺陷对力学性能的影响,使材料对缺陷不敏感[18,19]。仿生结构设计不像其他强韧化方法那样以牺牲部分强度来换取较高韧性,而是使材料的强度和韧性同时得到提高。

基于此原理,对金属间化合物进行韧化的探索性研究中,发现微叠层结构的金属间化合物显示出较好的韧性等优点,而引起研究者的重视[14,20~22]。研究表明该种金属间化合物基叠层材料可利用高温金属作为韧化相,与金属间化合物一起设计成金属/金属间化合物微叠层结构复合材料,可使材料具有能量耗散结构的应力场,克服金属间化合物材料因韧性差而发生突发性断裂的致命弱点[23,24]。因此,利用叠层结构的这些优势,将Ti-Al 金属间化合物合金与韧性Ti 相复合,制备更加适合航空航天所需的结构材料得到广泛研究。例如,研究者获得的Ti/TiAl3叠层材料,与其他金属材料相比具有更高的比强度和比模量,在未来具有广阔的应用前景[25]。

目前,已开发出多种制备Ti 增韧的Ti-Al 系金属间化合物叠层结构复合材料的方法,但获得具有高致密度和高性能的Ti-Al 金属间化合物基的叠层材料的控制工艺的研究依然不充分。不同的制备方法的物理冶金学过程以及组织演变也有所不同。为了更有目的地进行Ti-Al 金属间化合物基的叠层材料的研究,本工作将综述Ti 增韧Ti-Al 系金属间化合物的主要制备工艺,介绍不同工艺的特点及叠层材料的组织演变过程,并对Ti-Al 系金属间化合物结构材料的未来发展进行展望。

1 Ti-Al 系叠层材料的制备方法与组织特征

叠层结构复合材料是由两种或两种以上物理、化学、力学性能不同的物质通过一定的方式结合在一起而获得的新型材料。针对不同工艺过程、结构尺寸及形状要求,利用合适的制备方法制备叠层结构材料,既能获得所需要的组织结构,又能极大地改善材料的性能。因此,制备工艺对于叠层结构复合材料来说至关重要。一般来说,叠层复合材料的制备相对于颗粒增强、纤维增强复合材料的制备工艺更加简单,但是对于Ti 增韧的Ti-Al 系金属间化合物叠层材料,制备适当保留Ti 层且平整的叠层结构有一定的实施难度。目前,Ti-Al 系金属间化合物叠层复合材料的制备方法主要包括箔箔冶金法和气相沉积法,下面分别进行论述。

1.1 箔箔冶金法

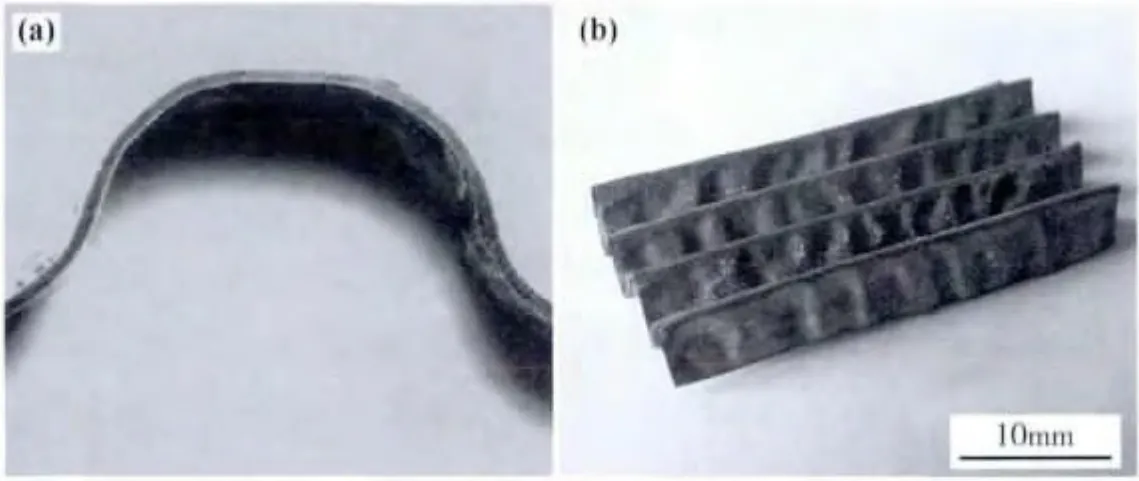

利用元素箔(或板材)或合金箔(或板材)叠加再处理的方式直接制备Ti-Al 系叠层材料是当前最为便捷也是研究最多的方法[26~29],该方法被称为箔箔法或箔冶金法。箔箔法原料简单、节约成本,箔材(或板材)的制备相对于粉末等来说更加容易,而且还可以利用初始箔材高塑性和高韧性的特点获得各种近成型件,图1 为利用该方法制备的Ti-Al 系叠层合金的近净成形件[30]和γ-TiAl 波纹板[31]。另外,相对于粉末冶金法,箔材具有更低的比表面积,有利于制备出含氧量更低的合金材料,提高材料最终力学性能[32~34]。在箔箔法中,根据烧结中材料所处的物理状态和反应过程不同,其物理冶金学过程可分为固固扩散反应和自蔓延燃烧反应;根据所利用烧结工艺和致密化设备不同,又可分为热压法、叠轧法和放电等离子烧结法(SPS)等,下面将分别从箔箔冶金法的不同冶金学过程和致密化工艺两个方面介绍其各自的特点。

图1 Ti-Al 系叠层合金的近净成形件(a)[30]和γ-TiAl 波纹板(b)[31]Fig.1 Near shaped product of multilayered Ti-Al intermetallics (a)[30]and γ-TiAl corrugated sheet (b)[31]

1.1.1 箔箔冶金法的两种物理冶金学过程

1.1.1.1 固固扩散反应

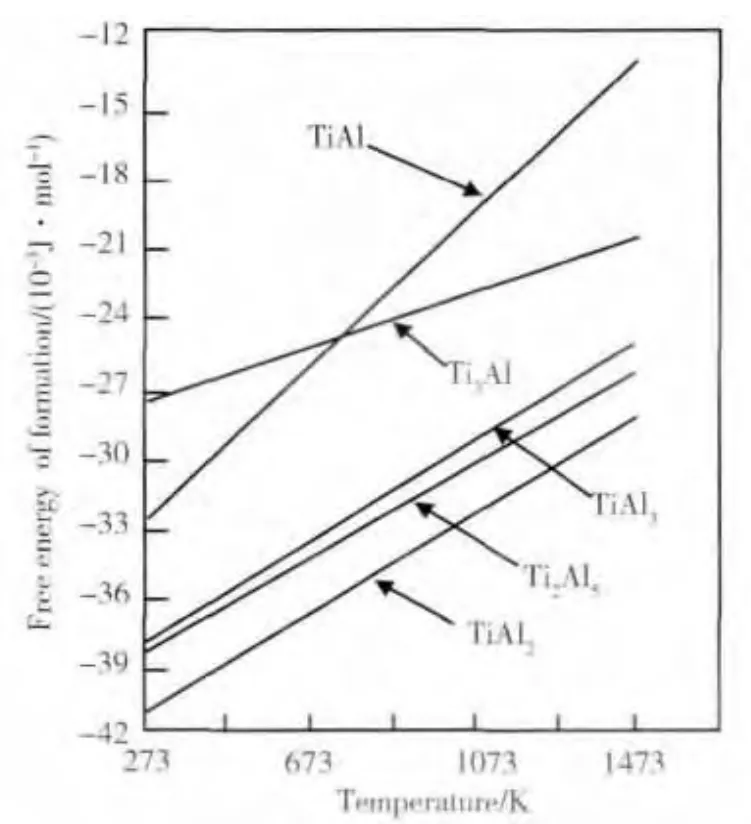

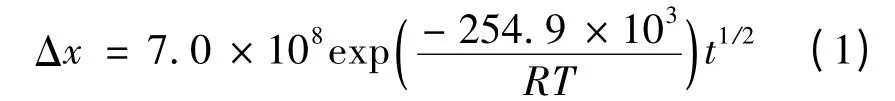

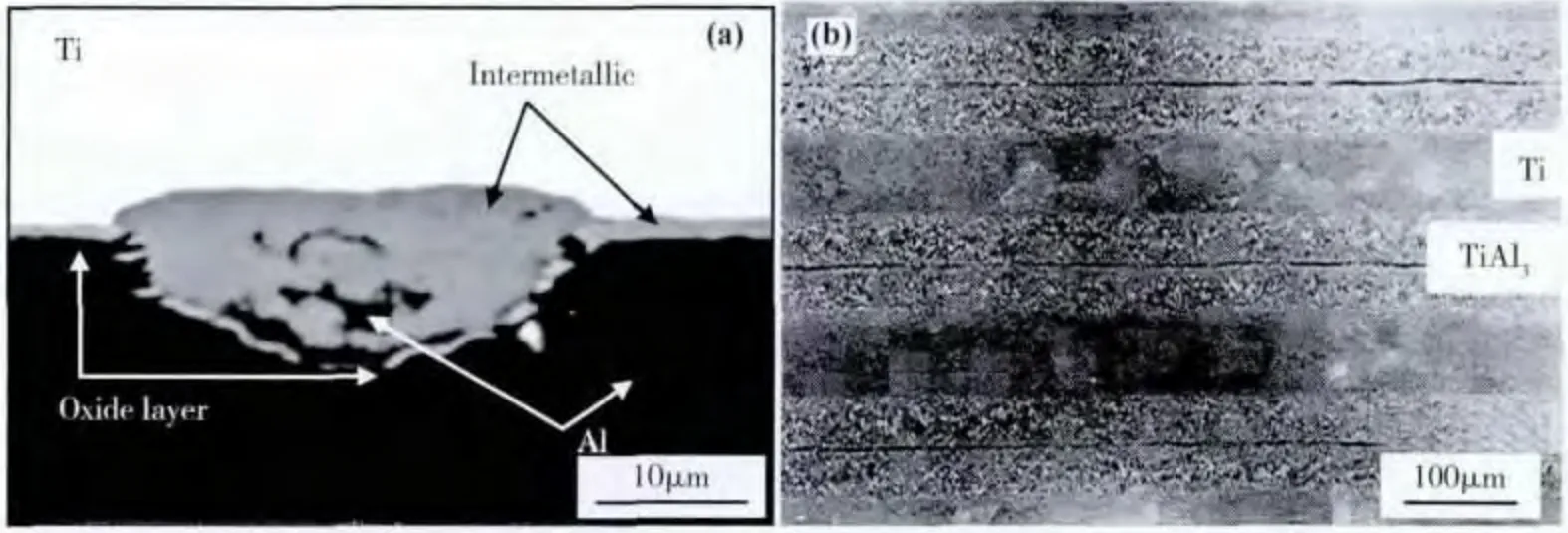

固固扩散反应是指在烧结的过程中各个组分始终保持为固相,并且不同叠层之间发生扩散反应生成新相的反应过程。制备Ti-Al 系金属间化合物叠层材料的过程中,通常由于Al 箔的使用,固固扩散反应烧结是在Al 的熔点温度以下进行。为研究Ti/Al 固固扩散的热力学过程,通过计算获得Ti-Al 系金属间化合物吉布斯自由能与温度的关系曲线(图2)[35]。从图中可以看出,TiAl2和Ti2Al5具有比TiAl3更低的形成自由能,但是二者的形成必须以TiAl 为前提,TiAl3具有较Ti3Al 和TiAl 更低的形成自由能,因此在热力学上TiAl3则成为Ti/Al 扩散偶中最先生成的Ti-Al系金属间化合物。进一步研究表明,在Al 的熔点以下烧结,TiAl3相是Ti 与Al 反应生成的唯一产物[35,36],因此Ti/Al 固固扩散反应过程通常用于制备Ti/TiAl3叠层结构材料[22,25,37~42]。Ti/Al 的固固扩散反应动力学显示,Al 首先穿过Ti表面的氧化层扩散至Ti 侧形成TiAl3,随着TiAl3的生长,最终氧化层被挤压破裂,这时Ti 和Al 会发生快速的互扩散,从而使局部TiAl3长大成颗粒状,如图3a 所示[22]。随着退火时间的进一步延长,在Ti与Al 的界面逐渐形成完整的TiAl3层,其中TiAl3与Ti 满 足[1 1—0]TiAl3//[11 2—0]Ti,(110)TiAl3//(0001)Ti的取向关系,但TiAl3与Al 不存在取向关系。TiAl3在初始过程以线性的方式生长,即厚度与时间成正比,达到一定厚度后,则以抛物线的方式生长,其生长速率为[43]:其中Δx 为反应层厚度,T 为烧结温度,t 为退火时间。利用元素箔固固扩散反应制备的叠层材料,由于Al 向Ti 中扩散速率快于Ti 向Al 中扩散速率,导致在原Al 层中出现空位聚集继而形成大量孔洞,即柯肯达尔孔洞,随着扩散反应进行,这些孔洞会随着TiAl3/Al 的界面向Al 侧移动直至最后所有孔洞出现在原Al 层中间,如图3b 所示[44]。因此,固固扩散反应最终获得的叠层材料,往往在TiAl3层中心分布着大量孔洞,并且由于氧化膜随孔洞一直推进到中心,使得孔洞在压力的作用下也难以致密化。

图2 Ti-Al 系金属间化合物的形成自由能与温度的曲线关系[35]Fig.2 Free energy of formation of different Ti-Al intermetallic compounds as a function of temperature[35]

图3 Al 扩散通过箔材表面的氧化层后TiAl3 的颗粒状生长(a)[22]和扩散反应完成后在原Al 层中心的柯肯达尔孔洞(b)[44]Fig.3 The growth of TiAl3 with granular form after Al diffusing through the oxide film on the Ti foils (a)[22]and the Kirkendall voids formed in the original Al foils (b)[44]

固固扩散反应法工艺过程简单,成分和材料的可控性高,其缺点是在扩散过程中会有大量的柯肯达尔孔洞生成,影响材料的致密度。另外,利用固固扩散法制备叠层结构材料时,箔材表面的氧化层无法溶解到TiAl3中,而是最终汇聚到金属间化合物层中间,最终影响材料的机械性能。

1.1.1.2 自蔓延燃烧反应

自蔓延燃烧反应(self-propagating high-temperature synthesis,SHS)是指在反应烧结过程中,由于自身反应放出的热量又维持自身反应的继续进行,并且直至整个反应过程结束的一种反应过程。SHS 制备Ti-Al 系叠层化合物的工艺中,原始材料中都会有Al 或Al 合金箔的参与,并且烧结温度是在Al 熔点以上,出现液态Al,因此也被称为固液自蔓延燃烧反应。早在20 世纪90年代美国的研究者[26,30,45]从Ti 粉与Al 粉混合后自蔓延燃烧反应制备TiAl 复合材料得到启发,开始研究利用Ti 箔与Al 箔叠加后自蔓延燃烧反应制备Ti/Ti-Al 系金属间化合物叠层复合材料。

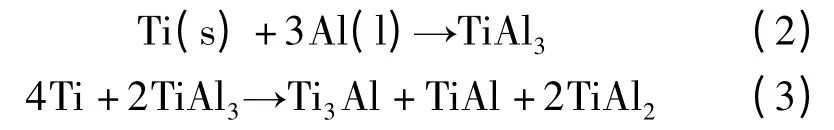

Ti-Al 的自蔓延燃烧反应过程中,液态Al 与固态Ti 的反应非常迅速,瞬间Al 会消耗生成Ti-Al 系金属间化合物。在这一过程中,TiAl3相[46]依旧是最先生成,其次TiAl 则会在Ti 与TiAl3之间[47],最后Ti3Al 和TiAl2等其他金属间化合物生成。吴引江等[48]将自蔓延燃烧反应整个过程简化归纳为:

式(2)为自蔓延燃烧主反应,式(3)为Ti 与TiAl3之间的扩散反应。事实上,一般的情况下式(3)会紧接着式(2)马上发生而无法区分,即自蔓延燃烧反应直接形成类似于Ti/Ti3Al/TiAl/TiAl2/TiAl3的叠层结构。如果此时将叠层材料继续在一定温度下退火,各相之间则会发生竞争性扩散,开始Ti3Al,TiAl2竞相长大,而TiAl 作为夹在最中间的界面相生长速率缓慢,同时TiAl3和Ti 则先后消失,在TiAl3消耗完后,Ti3Al 和TiAl2不断减少,TiAl 不断增加;在反应后期TiAl 长大逐渐变慢,达到平衡,最终反应产物中Ti3Al 和TiAl 共存[49]。

图4 为自蔓延燃烧反应后的典型组织形貌特征[29],从图中可以看到大量的孔洞出现在原Al 层。不同于固固扩散反应法中的孔洞最后出现在TiAl3层的中心处,自蔓延燃烧反应中孔洞均匀地分布在富Al 的金属间化合物层中,且具有凝固收缩的特征。大量孔洞在自蔓延燃烧反应中形成的原因主要是液态铝的出现[33]、柯肯达尔效应[50]以及反应前后反应物与生成物之间的摩尔质量差[32]共同造成。因此,自蔓延高温燃烧反应完成后,会进一步通过高温热压轧制等工艺消除反应中生成的孔洞。另外,在自蔓延燃烧反应法制备Ti-Al 叠层的过程中,由于液态Al 的出现使得这一过程通常是在无压力或施加非常小的压力下进行,以避免将液态Al 挤压出来。

图4 自蔓延反应后的典型Ti-Al 系金属间化合物叠层结构的组织形貌特征[29]Fig.4 The typical microstructure of Ti-Al intermetallics formed by SHS[29]

自蔓延燃烧法制备Ti-Al 系金属间化合物叠层复合材料的优点是工艺简单、生产效率高,生成的叠层结构界面很平直,缺点是由于大量孔洞的存在,难于合成高致密度的产品,因此还需要进一步的致密化手段,另外由于自蔓延反应几乎是在瞬间完成,这也导致合金化合物的成分组成难以控制。在高温叠层结构合金中,能进行自蔓延燃烧反应的体系除Ti-Al 外,还包括Ni-Al[51]和Fe-Al[52]等。

1.1.2 致密化工艺

固固扩散反应和固液自蔓延燃烧反应是利用Ti 箔和Al 箔制备Ti-Al 系金属间化合物中的两个不同的物理冶金学过程,其都伴随大量的孔洞产生,因此选择合适工艺对材料进行致密化就成为影响材料性能的另一重要因素。目前,研究过的可制备Ti增韧的Ti-Al 系金属间化合物的致密化烧结手段有热压法、叠轧法以及放电等离子烧结法等,不同的致密化工艺可获得不同组织结构的叠层材料,最终影响材料的机械性能,下面将对每种致密化方法的特点进行介绍。

1.1.2.1 热压法

热压法是将金属箔或板材按一定的顺序交替叠加后,在真空或惰性气氛保护的条件下,通过一定的温度和轴向压力获得叠层材料的方法。制备Ti-Al系合金的反应过程中,根据热压温度是否在Al 的熔点以上,即可出现固固反应也可出现自蔓延燃烧反应。根据两种不同反应过程,可利用热压法制备如叠层结构合金和Ti/Ti-Al 系金属间化合物(包括多种金属间化合物)[26]叠层结构合金。这两种合金也是目前最典型的Ti 增韧的Ti-Al 系金属间化合物基叠层材料。

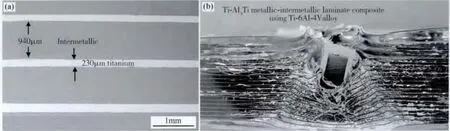

图5a 所示为通过热压法制备的Ti/TiAl3叠层合金材料的组织结构。该材料具有如前言所述的高的比弹性模量和比强度,断裂韧度可达115MPa·m1/2,同时具有非常好的弹道冲击性能(图5b),是目前最有可能应用于航空航天上的Ti-Al 系金属间化合物基叠层复合材料[25,37~42]。Ti/TiAl3的热压法制备过程基本都是在固固反应下进行的,首先在一定的温度下热压消耗掉纯Al,再通过高温热压消除孔洞,最终获得界面平直组织均匀的叠层材料。研究表明Ti/TiAl3材料具有高比模量和高韧性的主要原因是,当材料被施加一定压力后,TiAl3会产生裂纹,此时韧性高的Ti 层可以令TiAl3中的裂纹沿化合物层出现偏转和桥接,从而使材料保持整体状态以维持TiAl3的高弹性模量,最终使整个材料获得高的模量和韧性。

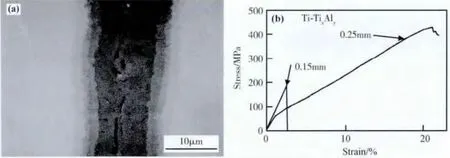

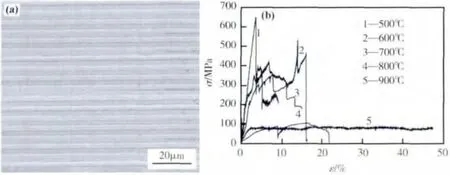

热压法制备的Ti-TiAl 金属间化合物叠层材料通常都是通过自蔓延燃烧反应获得[26],因此起始过程通常在无压或微压下进行,这会有大量的孔洞伴随反应产生。进一步的热压工艺,如果温度不够高或压力不够大,孔洞往往无法完全消除。然而,一般热压机由于压头材料限制,压力通常不会超过100MPa 而不足以消除孔洞。虽然,提高温度可令金属间化合物层的变形抗力降低,有助于消除孔洞,但是烧结温度太高会使元素扩散速率过快而破坏叠层结构。所以,该方法制备的Ti/Ti-Al 系金属间化合物叠层合金中,依旧有如图6a 所示的孔洞存在。热压法由于工艺过程简单,且各层的变形量小,更加容易控制叠层的厚度和组织结构[54]。因此,利用热压法研究叠层厚度对Ti/Ti-Al 系金属间化合物基叠层材料机械性能的影响更加便利。图6b 为Ti/Ti-Al系金属间叠层化合物中不同厚度Ti 层的拉伸应力-应变曲线,结果表明增加金属/金属间化合物的比可以有效增加材料的韧性和强度。这是因为在Ti/Ti-Al 系金属间化合物叠层复合材料中,裂纹首先在金属间化合物中产生,随后在扩展过程中在金属层/金属间化合物的界面层钝化,如果金属层厚度不够的话就没有足够的金属来消耗裂纹的能量,从而钝化的作用变小而降低材料的断裂强度;但是,如果化合物层太薄会使材料的高温性能不足且整体材料密度增加,因此,在该材料的制备过程中,获得具有合适金属层与金属间化合物层比例的材料,才能具有最佳的综合性能。

图5 Ti/TiAl3 组织结构图(a)和Ti/TiAl3 叠层结构合金的弹道冲击性能(b)[22]Fig.5 The microstructure of Ti/TiAl3 composites(a)and a cross section of the impact location from a ballistic test on a Ti/TiAl3 composite (b)[22]

图6 SHS 法制备的Ti/TiAl 金属间化合物叠层复合材料(a)和不同厚度Ti 层对叠层复合材料拉伸性能的影响(b)[54]Fig.6 The multilayered Ti/Ti-Al intermetallics composites fabricated by SHS (a)and the relationship of tensile property with different thickness of Ti layers(b)[54]

由上所述,由于简单易行且工艺过程控制简单,热压法应该是目前最简单可控的制备Ti-Al 系金属间化合物叠层复合材料的手段,通过控制烧结工艺以及箔材的厚度和成分可以获得多种结构的叠层合金,然而由于普通热压烧结的压力限制,常常无法完全消除孔洞,过高的烧结温度又会破坏叠层结构,因此,利用该方法获得致密的叠层材料还需要更进一步研究。

1.1.2.2 叠轧法

叠轧法是制备薄板金属叠层材料最常用的方法之一,其工艺流程是:将表面清洁处理后的箔材或板材交替层叠放在轧机上,在一定的温度下进行轧制复合制备合金材料。叠轧法又分为热轧和冷轧两种方式。

冷轧是指在室温或低温下轧制重叠的两层或多层金属令其在原子层面上产生结合,同时大的塑性变形又可细化晶粒,从而进一步提高材料性能,如将Ti 箔与Al 箔直接叠加冷轧,没有任何其他后续处理而获得超细晶Ti/Al 材料[55]。一般在冷轧过程中,在Ti-Al 间不会发生反应,所以通常为制备Ti-Al 系金属间化合物叠层材料会进行后续退火处理,如采用冷轧-退火-压制法制备Ti-Al 系金属间化合物叠层合金[29]。

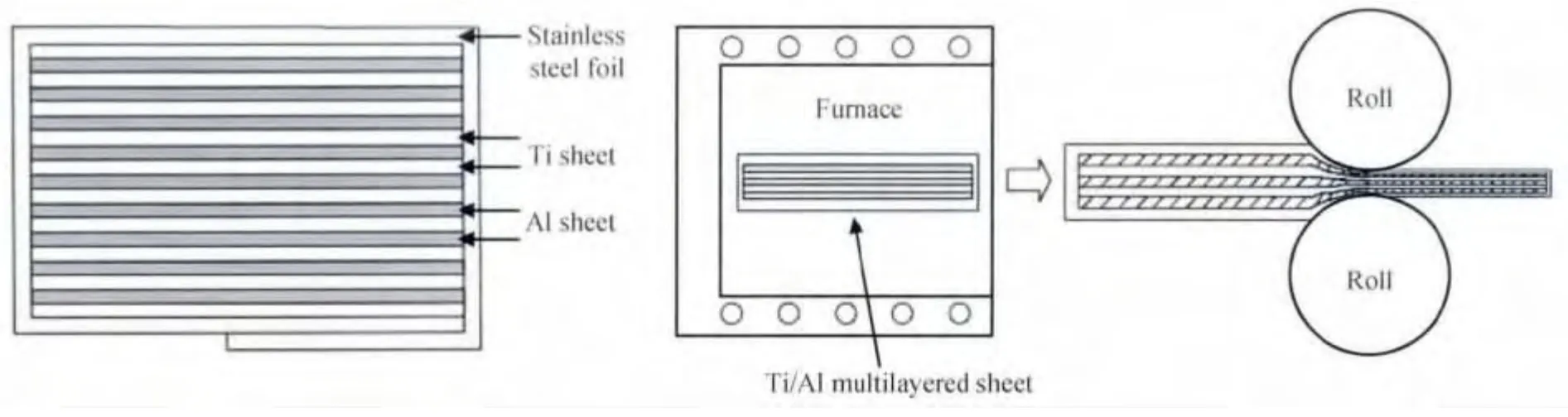

热轧是将金属叠层装置在一起,周边预先焊接或包套处理以防止在加热过程中界面出现氧化,然后在一定的温度下轧制以获得叠层复合材料的制备工艺。在热轧的实际操作过程中,通常是将包套后的叠层材料在热处理炉中加热到一定温度后再在轧机上轧制,如图7 所示[27]。由于轧制的过程中施加的压力更大,为了避免液态Al 被挤出的现象,热轧的起始温度通常是在Al 的熔点以下,图7 的实际工艺为首先在500℃热轧将Al 转变为TiAl3后再在1000℃轧制而最终获得Ti-Al 系金属间化合物叠层合金。

图7 热处理-热轧法制备Ti-Al 金属间化合物叠层材料示意图[27]Fig.7 Sketch illustrating a multilayered Ti-Al intermetallic alloy formed by heat treatment and hot rolling processes[27]

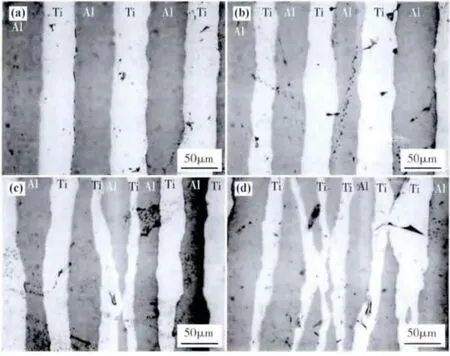

在叠轧工艺中,轧制量的大小对材料的结构和性能有重要影响,图8 为冷轧下不同轧制量Ti/Al叠层结构的组织演变规律[28]。图中所示的轧制量分别为40%,50%,72%和80%,可以看到轧制后整体上Ti/Al 之间的结合良好。但在随后的退火处理中发现,小轧制量下由于Ti/Al 之间结合不够会出现分层现象,大的轧制量下由于回复再结晶发生,材料会出现整体变形。因此选择合适的轧制量对材料最终组织性能有重要影响。另外,反复轧制导致合金中大量位错产生,TiAl3层的生长过程并不是如之前固固扩散反应中所分析的那样首先线性增长然后抛物线形增长,而是一直都是线性增长的,这就使得在后期退火中材料中的孔洞会随着轧制量的增加而增多。

图8 冷轧下不同轧制量的Ti/Al 叠层的组织结构演变图[28] (a)40%;(b)50%;(c)72%;(d)80%Fig.8 Microstructures of the multilayered Ti/Al composites in the as-cold roll bonded condition[28](a)40% reduction;(b)50% reduction;(c)72% reduction;(d)80% reduction

此外,如图8c,d 所示,大轧制量下由于Ti 与Al的变形不均匀,并发生颈缩现象,会导致叠层结构破坏的情况出现。为解决这一问题,研究者用陶瓷颗粒增强的Al 板替代了纯Al 箔或Al 板[56,57]与Ti 箔叠加后轧制,在中等轧制量下有效克服Ti/Al 变形不均匀问题[58]。陶瓷颗粒增强的Al 复合材料强度高于纯Al,使得复合板材的变形协调性改善,进而有利于最终TiAl 基复合材料板材的结构和成分控制;同时,陶瓷颗粒通过扩散反应可原位生成陶瓷微层增强TiAl 基复合材料,而陶瓷层的引入又会显著提高TiAl基复合材料板材的断裂韧度和高温强度。这种工艺也为叠层结构的合金化提供重要参考。

利用Ti 箔与Al 箔叠轧制备Ti/Al 叠层结构材料的过程中,由于金属间化合物的变形抗力过大,当孔洞一旦在扩散过程中形成,获得致密的韧性Ti 增强的Ti-Al 系金属间化合物叠层结构材料将依旧十分困难。如图9a 所示[49],尽管已采用1000℃下进行热轧,但是当轧制量小于50%时,孔洞仍然无法消除。但是,过大轧制量,材料中就会出现新的裂纹且叠层的界面也不再均匀平整,提高轧制温度又会令扩散加快并导致韧性Ti 层消失。因此,为完全消除孔洞,研究者更多是利用叠轧-热处理工艺制备片层的TiAl 合金,图9b 为将上述的叠层材料加热到1400℃热处理获得的片层TiAl 金属间化合物。

图9 热轧法制备Ti-Al 合金叠层材料(a)Ti/Ti-Al 叠层结构合金;(b)片层TiAl 合金[49]Fig.9 Ti-Al intermetallics fabricated by hot rolling (a)multilayered Ti/Ti-Al intermetallics alloys;(b)lamellae TiAl alloy[49]

为了获得有Ti 增韧的Ti/TiAl 叠层结构合金,研究者[59,60]直接利用TC4(Ti6Al4V)合金板材与TiAl 合金板材(Ti-43Al-9V-0.3Y)叠加后包套轧制(热轧)制备Ti/TiAl 叠层合金材料。研究表明:TC4与TiAl 合金复合,由于两个合金成分相近且热膨胀系数也相近,可以均匀变形,且在互扩散中容易形成良好的界面,低的界面应力,使得材料在拉伸中TiAl变形更加均匀而获得具有优异性能的Ti/TiAl 叠层材料。通过该方法获得的叠层材料,其室温抗拉强度最高达到800MPa,伸长率最高达4%。

叠轧法制备Ti-Al 系叠层结构合金具有设备成本低廉、节省资源、工艺简单易行,可制备大尺寸板材等优点,且利用轧制态Ti 箔和Al 箔进行反应,由于箔材中织构的存在而获得有一定片层取向的TiAl合金;缺点是该方法只能用来制备金属-金属微叠层材料,且因轧制过程中的变形不均匀使得材料的层间距、层厚比难以控制,轧制过程中的下压量过大时又会使材料的叠层结构破坏,导致组织结构不均匀。

1.1.2.3 放电等离子烧结法

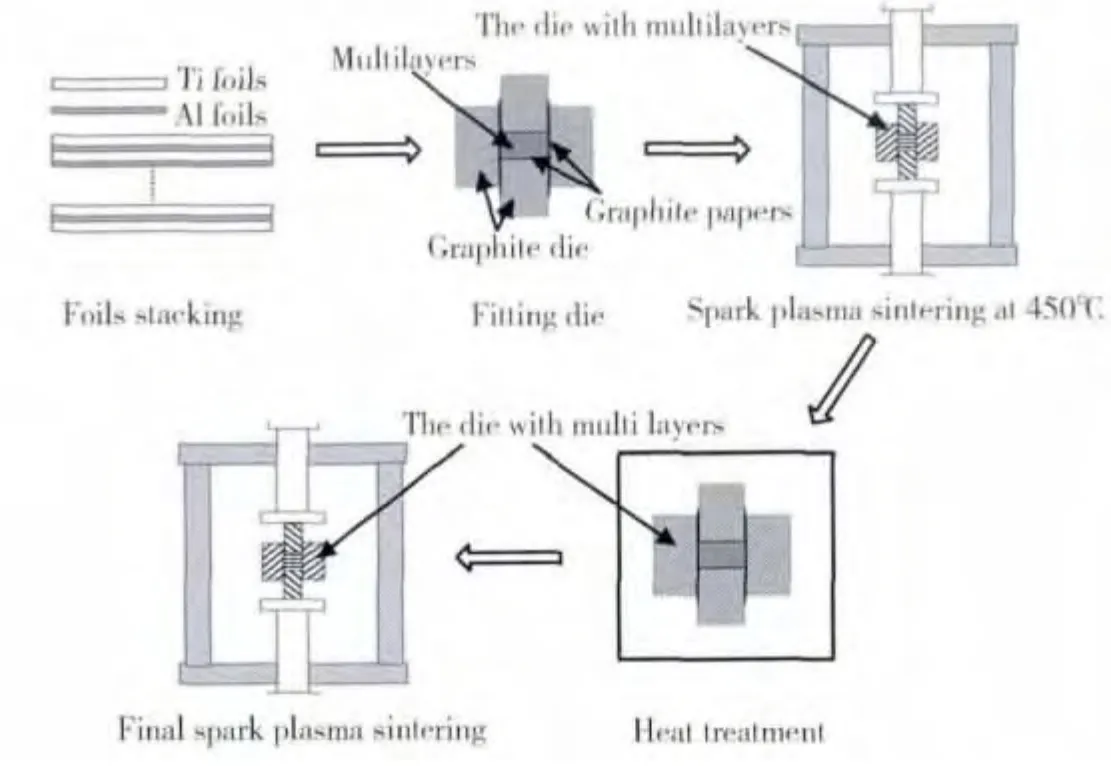

放电等离子烧结法(SPS)是一种新颖的粉末冶金烧结工艺,其原理是利用脉冲电流通过烧结体的过程中活化粉末表面,并产生等离子体,实现在较低温度下较短时间内使粉末快速烧结致密[61,62]。通过Ti箔与Al 箔叠加后先热处理后放电等离子烧结制备Ti-Al 系金属间化合物叠层复合材料板材[63],具有烧

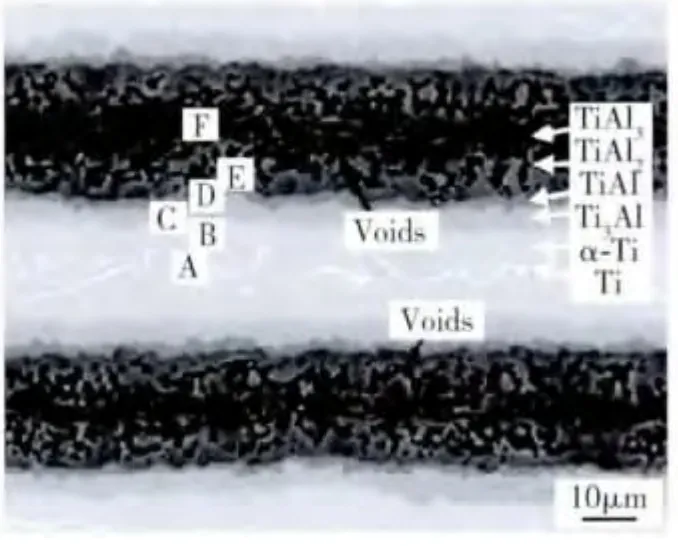

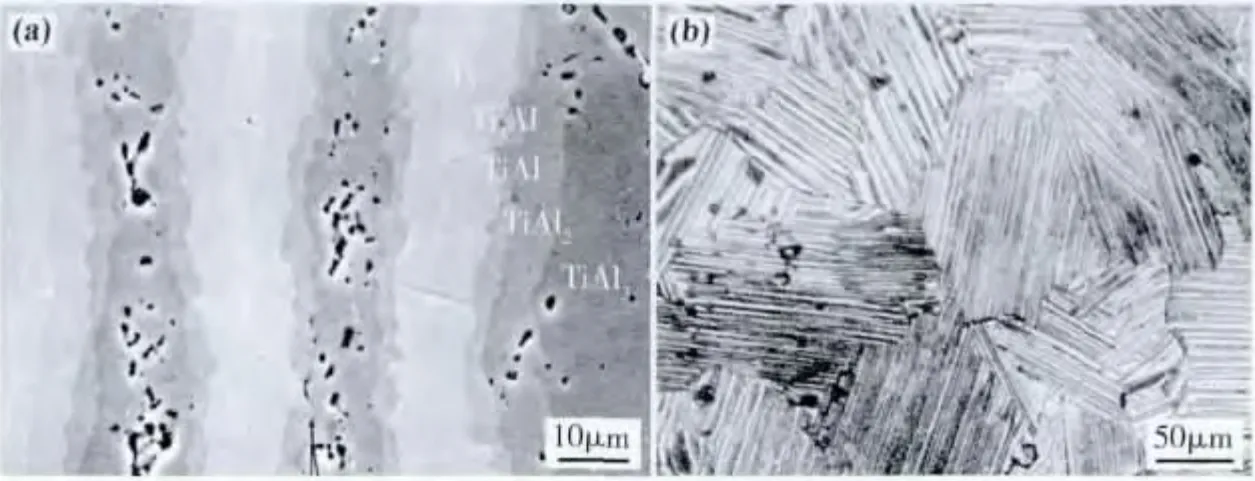

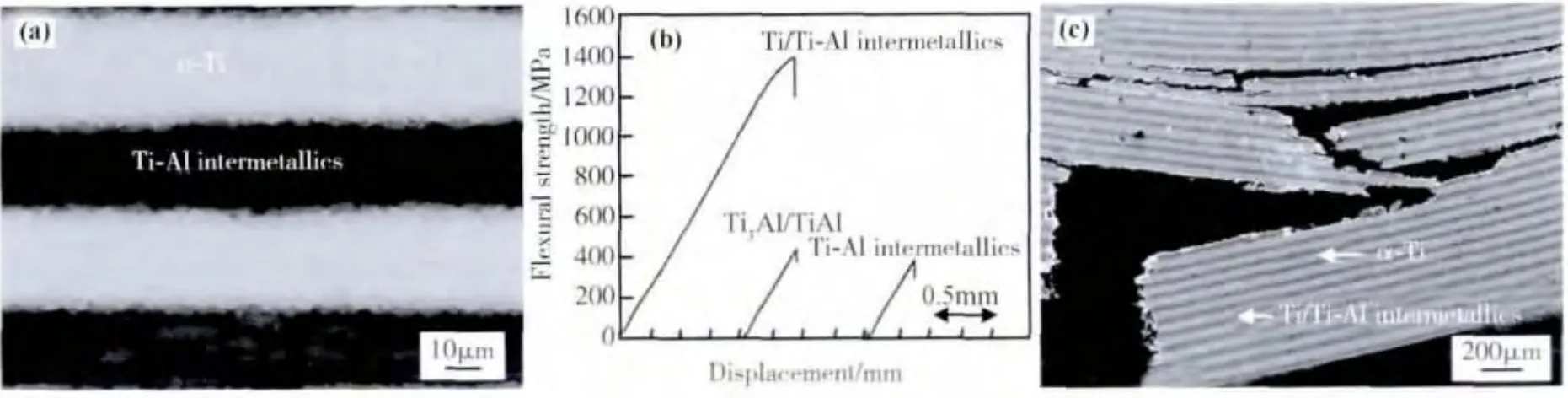

通过放电等离子烧结法制备的微叠层Ti/Ti- 结温度低,制备时间短的优点。图10 为利用Ti 箔和Al 箔制备Ti-Al 叠层合金的示意图,在该试样制备过程中,先将装有Ti/Al 叠层的模具在放电等离子烧结机(SPS)中,在450℃,50MPa 下预烧结10min,再将装有Ti/Al 叠层材料的石墨模具热处理消除纯Al 相,最后获得致密的微叠层Ti/Ti-Al 系金属间化合物结构材料,如图11a 所示。放电等离子烧结法的制备过程类似于热压烧结法,但较传统的热压烧结工艺,烧结时间减少、烧结温度降低,该研究在950℃烧结10 min 即可获得致密的Ti/Ti-Al 系金属间化合物叠层复合材料。在该Ti/Ti-Al 系金属间化合物叠层结构材料中金属间化合物层主要包括Ti3Al,TiAl,TiAl2,Ti5Al11以及TiAl3相。Ti5Al11为Ti-Al 系金属间化合物中的高温相,只有在烧结温度高于1150℃才会出现,这意味着尽管该复合材料的设定烧结温度为950℃,但局部实际烧结温度可能高于设定温度200℃。这一结果表明SPS 烧结过程会出现局部高温现象,这也是为何在较低温度下材料既可以致密化的原因。利用SPS 法制备的Ti-Al 系叠层合金,其层间距小于其他常规热压法获得的叠层材料的层间距[37,52,56]。可以获得较小层间距的原因是,SPS 烧结的温度低、时间短,可以有效抑制Ti 与Al 的互扩散从而使韧性Ti 层得以保留,而局部的高温在压力的作用下又可令材料致密化,因此即使应用很薄的箔材也可以获得致密的Ti/Ti-Al 系金属间化合物叠层复合材料。Al 系金属间化合物结构材料,由于致密性好,且韧性Ti 层的存在,材料的组织明显改善,从而获得优异的力学性能。图11b 为其弯曲强度与位移曲线,可以看出,Ti/Ti-Al 系金属间化合物叠层复合材料具有高达1400MPa 的弯曲强度,而Ti3Al/TiAl叠层复合材料和均匀的Ti-Al 系金属间化合物合金的弯曲强度均未过400MPa。Ti/Ti-Al 系金属间化合物复合材料高强度的原因应归结于这种独特的叠层结构以及韧性Ti 层的存在,改变裂纹在材料中的扩展方式。从图11c 中可以看出,在Ti/Ti-Al 系金属间化合物叠层复合材料中,主裂纹并未直接扩展穿过整个材料,而是在不同的层间偏转和桥接,呈“Z”字形扩展,在平行于层间方向上主要沿Ti-Al 金属间化合物层扩展。另外,在主裂纹扩展的同时,大量的微裂纹出现在了Ti-Al 系金属间化合物层中。这些微裂纹并未穿过韧性Ti 层,而是在Ti-Al 系金属间化合物层内分叉扩展。综上,在材料整体断裂之前,大量的微裂纹的出现以及韧性Ti 层的塑性变形和对裂纹的钝化共同作用提高了材料断裂时所需要能量,复合材料拥有高的韧性和强度。

图10 放电等离子烧结法制备Ti-Al 系合金材料示意图[63]Fig.10 The schematic of the preparation of Ti-Al intemetallics alloys by spark plasma sintering[63]

图11 SPS 制备的Ti/Ti-Al 系金属间化合物叠层复合材料(a),SPS 后不同组织结构试样的弯曲强度与位移曲线(b)和Ti/Ti-Al 系金属间化合物叠层复合材料弯曲测试中裂纹扩展SEM 图像(c)[63]Fig.11 The multilayered Ti/Ti-Al intermetallics composites fabricated by SPS (a),the flexural strength of different structures (b)and the propagation of cracks in the multilayered Ti/Ti-Al intermetallics composites (c)[63]

放电等离子烧结法具有烧结温度低,时间短等优点,且可以制备层间距更小的叠层材料;然而其缺点是大尺寸的试样制备困难,此外由于局部高温难以控制,导致材料的组织成分控制困难。但利用放电等离子烧结法制备Ti/Ti-Al 系金属间化合物层的微叠层复合结构仍然是一种未来设计高强韧材料的有效途径。

到目前为止,箔箔冶金依旧是制备叠层复合材料最常用的方法,上面所述的几种烧结手段,尽管工艺上有很大不同,但在物理冶金学上都有共通之处,事实上,箔箔冶金法制备Ti-Al 叠层合金时,常常是几种工艺的结合,如崔喜平等[56]通过Ti 箔与Al 基复合材料板叠轧后再热处理,最后热压烧结的方式制备TiAl 基叠层复合材料板材,而徐磊等[64]将Ti箔和Al 箔叠加后首先在600℃热压,再通过600℃循环轧制获得Ti/TiAl3叠层复合材料。然而通过如何组合工艺来获得性能更优异的叠层材料依旧需要不断的探索研究。

1. 2 气相沉积法

气相沉积法也是目前制备微叠层材料最常用的方法之一,该方法制备的Ti-Al 金属间化合物叠层材料,具有叠层厚度均匀、成分可控且界面缺陷少等优点。由于其可以将所需成分直接沉积到靶材上,因此几乎不需要任何后续处理。气相沉积又分为化学气相沉积(CVD)和物理气相沉积(PVD),相比较CVD 法生产周期长、成本高、不够环保等缺点,PVD技术制备Ti-Al 系叠层材料更有优势。因此,目前气相沉积法制备Ti-Al 系叠层合金主要是采用PVD技术,实际应用的主要是磁控溅射法(MS)和电子束物理气相沉积法(EB-PVD)两种。

1.2.1 磁控溅射法

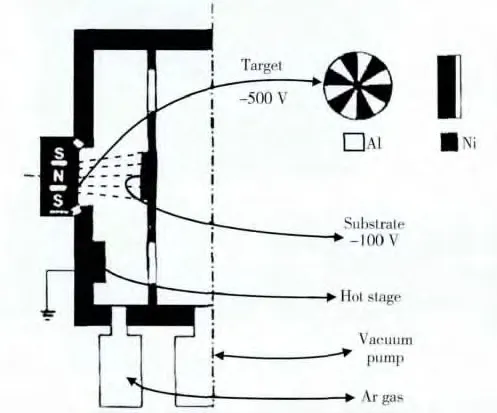

磁控溅射法(magnetron sputtering,MS)是PVD技术中的主流技术,被称为最有效的低温沉积方法,也是目前制备纳米尺寸叠层材料的最常用方法之一。磁控溅射法是在高真空室内充入适量的氩气,在阴极(柱状靶或平面靶)和阳极(镀膜室壁)之间施加几百伏直流电压,在镀膜室内产生磁控型异常辉光放电,使氩气发生电离。氩离子被阴极加速并轰击阴极靶表面,将靶材表面原子溅射出来沉积在基底表面上形成薄膜。图12 为利用磁控溅射法制备的Ni/NiAl 叠层材料的示意图[65]。

图12 磁控溅射法制备Ni-Al 叠层材料的示意图[65]Fig.12 The schematic of fabricating the multilayered Ni-Al alloys by magnetron sputtering[65]

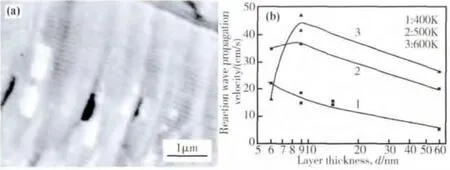

由于磁控溅射法难以制备较大尺寸样品,目前利用磁控溅射法制备Ti-Al 系叠层合金多停留在反应动力学和热力学的研究。研究者[66]利用磁控溅射法制备如图13a 所示的纳米级Ti/Al 叠层合金,叠层的厚度为5 ~70nm 不等。由于纳米级别的叠层,Ti 与Al 具有更多的接触面积,因此反应动力学上与块体和箔材有所区别。利用磁控溅射法制备纳米级Ti/Al 叠层,自蔓延燃烧反应的起始点燃温度远低于箔材之间,在Al 的熔点以下即可发生,且生成产物依赖于起始的成分,如起始叠层中Ti∶Al 原子比为1∶1 时直接生成TiAl 合金,Ti∶Al 原子为1∶3时直接生成TiAl3,并且随着Al 的含量增高,SHS 的起始温度会有所降低。另外,利用磁控溅射法制备的纳米级叠层材料中叠层的厚度同样影响SHS 反应的速率,如图13b 所示,低的点燃温度下燃烧速率会随着厚度增加而降低,当点燃温度高于500K 时燃烧速率在叠层厚度9nm 左右时达到最大值。不同于纳米级叠层材料,利用箔材或块体材料进行的SHS 反应只在材料表面发生,因此叠层厚度对反应速率影响不大。除Ti-Al 系和Ni-Al 系外,磁控溅射法也常被用来制备Nb/NbAl[14]3,Nb/Cr2Nb[67]和Nb/Nb5Si[68]3等体系的金属/金属间化合物层状复合材料。

利用磁控溅射法制备的层状复合材料具有材料体系广、制备过程易于控制、成型质量高,界面结合力强等优点。但是,由于溅射速率低,难于制备大尺寸的层状复合材料,而且不便制备界面清晰、明锐的层状材料,因此利用磁控溅射法制备可实际应用或具有性能表征的Ti/TiAl 系金属间化合物叠层材料的相关研究鲜有报道。

1.2.2 电子束气相沉积法

电子束物理气相沉积(EB-PVD)是以高能电子束作为热源的一种沉积方法,即利用高速运动的电子轰击靶材,使之升温变成蒸气凝聚在基板表面的一种加工技术。图14 为利用EB-PVD 制备γ-TiAl合金的示意图[69]。

图13 磁控溅射法制备的Ti/Al 叠层结构材料(a)和不同点燃温度下,Ti 层厚度与自蔓延反应燃烧速率的关系(b)[66]Fig.13 The multilayered Ti/Al alloys prepared by magnetron sputtering (a)and reaction wave propagation velocity as a function of Ti layer thickness for different initial temperatures (b)[66]

目前,电子束气相沉积法的技术已十分成熟,利用该方法制备Ti-Al 系金属间化合物叠层材料也受到了广泛关注,如研究者利用EB-PVD[70,71]制备直径为1000mm 的Ti/Ti-Al 系金属间化合物叠层复合材料,其微观结构如图15a 所示。这是我国目前制备的最大的Ti-Al 系金属间化合物基叠层结构板材。该Ti/Ti-Al 系金属间化合物叠层材料的相组成为α-Ti金属层,α-Ti3Al 和γ-TiAl 金属间化合物层,平均层间距约为1.5μm。从图中可以看出,通过EB-PVD制备出的Ti/Ti-Al 系叠层化合物界面非常平直,但后续需进一步热压处理。研究表明:未经致密化处理的材料中虽存在较多微孔,但由于金属间化合物层的反常强化及金属层界面对裂纹的钝化作用,材料仍具有较高的抗拉强度和良好的延展性,其室温拉伸性能达到863MPa,高温下的拉伸性能如图15b 所示,700℃抗拉强度达356MPa。然而,对EB-PVD 法制备的Ti-Al 系金属间化合物叠层材料进行热稳定性研究表明[72]当退火温度达到575℃,柯肯达尔孔洞会在富Al 的金属间化合物层出现,微叠层结构也开始退化。这是由于EB-PVD 法沉积的界面相对于箔箔法等原位生成的界面存在更多空位,因此在高温下原子的扩散速率也会增加,从而令整个材料的高温稳定性变差,这也成为EB-PVD 法的缺点之一。

图15 EB-PVD 法制备的Ti/Ti-Al 系金属间化合物叠层复合材料(a)和其高温拉伸性能(b)[71]Fig.15 The multilayered Ti/Ti-Al intermetallics fabricated by EB-PVD (a)and tensile stress-strain curves at high temperatures (b)[71]

与MS 技术相比,EB-PVD 具有很多独特的优势[73]:沉积速率较高,几乎可以制备任意体系的微叠层材料;采用多电子束、多坩埚的蒸发沉积,通过控制各靶材的蒸发速率与基板的旋转速率等,可制备不同层间距及层厚比的微叠层材料;由于坩埚常采用水冷,既避免了高温下靶材与坩埚间发生化学反应,还避免坩埚放气污染镀层;并且由于EB-PVD过程中蒸发出的气相粒子能量较低,减弱层界面的扩散、混合作用,有助于获得具有清晰、明锐的层间界面;但是EB-PVD 法的缺点是相对成本过高,且微叠层材料高温时的结构稳定性差。

2 结语

对于Ti-Al 系金属间化合物叠层材料的研究在国内外已开展了20 余年,得到了许多有意义的结果,尤其是含有韧性Ti 层增强的TiAl 系金属间化合物的叠层材料,更具有高韧性,高比模量和比强度等优异特性,很有潜力应用在飞机蒙皮,发动机叶片等[74]上。除可作为结构材料外,Ti-Al 系金属间化合物叠层复合材料还具有很多功能上的用途,如散热器,弹道保护层,缓冲器,热交换器,减震器等等[25]。该种复合材料的广泛应用前景,使得调整工艺制备出具有合适的叠层结构和优异性能的材料,更加受到研究者重视。

然而,尽管当前Ti-Al 系金属间化合物基叠层复合材料的制备工艺多种多样,但还没有一种方法可以获得性能完美的合金材料,如箔箔法制备Ti-Al叠层合金中孔洞依旧是难以解决的问题,因此,寻找一个合适的烧结工艺获得组织致密与叠层结构完整的合金材料是箔箔法急需解决的问题;利用放电等离子烧结法,可以在较低的烧结温度较短的时间内既获得了拥有高的强韧性的Ti-Al 系金属间化合物叠层材料,在未来箔箔法上具有一定的研究潜力,但尺寸限制对其又是一项挑战;利用气相沉积法已可以成功制备大尺度的Ti 增韧的Ti-Al 系金属间化合物基的叠层板材,且叠层界面平直,室温性能优异,然而如何降低成本和克服高温稳定性差的问题还需进一步研究。

目前对于Ti-Al 系金属间化合物基叠层合金的研究工作仍然有限,制备工艺和性能方面的研究也不够深入,更是缺乏将该种叠层结构合金在应用实际中的探索,大量的工作还需要进一步深入的研究和细化。

(1)需要新的制备工艺技术来制备Ti-Al 金属间化合物叠层材料实现进一步提高材料的综合性能,降低成本,实现产业化。

(2)Ti-Al 金属间化合物叠层材料的微观叠层尺度已由微米级发展至纳米级叠层尺度,不同的微观尺度适应不同结构和功能需求,因此需要对各种叠层尺度的材料性能进行研究和对比。

(3)Ti-Al 系金属间化合物叠层复合材料的基体与增强体的合适选择与设计,合理控制各项因素以达到最优化的设计是得到性能优异的层状复合材料的关键。针对不同的使用条件,应科学地进行选择和设计合适组合的叠层材料(如Ti/Ti-Al 金属间化合物叠层结构或Ti3Al/TiAl 叠层结构)。

(4)建立相关的成分组成演变和材料失效的数学模型,并将计算机模拟技术应用在材料制备过程中,从而为金属间化合物叠层材料的设计提供可靠的理论预测依据和技术支持。

[1]李成功,傅恒志,于翘,等.航空航天材料[M].国防工业出版社,2002.1:120.

[2]HARVIS D J,VOSS D. IMPRESS integrated project—an overview paper[J].Materials Science and Engineering:A,2005,413/414(0):583 -591.

[3]LIPSITT H A,SHECHTMAN D,SCHAFRIK R E.The deformation and fracture of TiAl at elevated temperatures[J].MTA,1975,6(11):1991 -1996.

[4]LIPSITT H A,SHECHTMAN D,SCHAFRIK R E.The deformation and fracture of Ti3Al at elevated temperatures[J].MTA,1980,11(8):1369 -1375.

[5]WARD-CLOSE C M,MINOR R,DOORBAR P J. Intermetallic-matrix composites—a review[J]. Intermetallics,1996,4(3):217 -229.

[6]YAMAGUCHI M,INUI H,ITO K. High-temperature structural intermetallics[J]. Acta Materialia,2000,48(1):307 -322.

[7]WU X H. Review of alloy and process development of TiAl alloys[J].Intermetallics,2006,14(10/11):1114 -1122.

[8]LIU C T,STIEGLER J O. Ductile ordered intermetallic alloys[J].Science,1984,226(4675):636 -642.

[9]KIM Y W. Intermetallic alloys based on gamma titanium aluminide[J].JOM,1989,41(7):24 -30.

[10]FROES F H,SURYANARAYANA C,ELIEZER D. Synthesis,properties and applications of titanium aluminides[J].Journal of Materials Science,1992,27(19):5113-5140.

[11]VOGELESANG L B. Development of a new hybrid material(ARALL)for aircraft structures[J].Industrial & Engineering Chemistry Product Research and Development,1983,22(3):492 -496.

[12]CLEGG W J,KENDALL K,ALFORD N M,et al. A simple way to make tough ceramics[J]. Nature,1990,347(6292):455 -457.

[13]JACKSON A P,VINCENT J F V,BRIGGS D,et al. Application of surface analytical techniques to the study of fracture surfaces of mother-of-pearl[J].Journal of Materials Science Letters,1986,5(10):975 -978.

[14]ROWE R G,SKELLY D W,LARSEN M,et al. Microlaminated high temperature intermetallic composites[J]. Scripta Metallurgica et Materialia,1994,31(11):1487-1492.

[15]向春霆,范镜泓.自然复合材料的强韧化机理和仿生复合材料的研究[J].力学进展,1994,24(2):220 -232.(XIANG C T,FAN J H. On the strengthening and toughness mechanism of natural composites and research of biomimetic composites[J]. Advances in Mechanics,1994,24(2):220 -232.)

[16]WU H F,WU L L. MIL-HDBK-5 design allowables for fibre/metal laminates:ARALL 2 and ARALL 3[J].Journal of Materials Science Letters,1994,13(8):582 -585.

[17]MOUSSAVI-TORSHIZI S E,DARIUSHI S,SADOGJO M,et al. A study on tensile properties of a novel fiber/metal laminates[J]. Materials Science and Engineering:A,2010,527(18/19):4920 -4925.

[18]WAS G S,FOECKE T. Deformation and fracture in microlaminates[J].Thin Solid Films,1996,286(1/2):1 -31.

[19]SURESH S. Modeling and design of multi-layered and graded materials[J].Progress in Materials Science,1997,42(1/4):243 -251.

[20]HEATHCOTE J,ODETTE G R,LUCAS G E,et al. On the micromechanics of low temperature strength and toughness of intermetallic/metallic microlaminate composites[J].Acta Materialia,1996,44(11):4289 -4299.

[21]RAWERS J,PEERY K. Crack initiation in laminated metal-intermetallic composites[J]. Journal of Materials Science,1996,31(13):3501 -3506.

[22]HARACH D,VECCHIO K. Microstructure evolution in metal-intermetallic laminate (MIL)composites synthesized by reactive foil sintering in air[J].Metallurgical and Materials Transactions:A,2001,32(6):1493 -1505.

[23]BLOYER D R,VENKATESWARA RAO K T,RITCHIE R O. Resistance-curve toughening in ductile/brittle layered structures:behavior in Nb/Nb3Al laminates[J]. Materials Science and Engineering:A,1996,216(1/2):80 -90.

[24]BLOYER D R,VENKATESWARA RAO K T,RITCHIE R O. Laminated Nb/Nb3Al composites:effect of layer thickness on fatigue and fracture behavior[J]. Materials Science and Engineering:A,1997,239/240:393 -398.

[25]VECCHIO K. Synthetic multifunctional metallic-intermetallic laminate composites[J]. JOM Journal of the Minerals,Metals and Materials Society,2005,57(3):25 -31.

[26]RAWERS J C,MAUPIN H E. Metal-intermetallic composites formed by reaction-sintering metal foils[J]. Journal of Materials Science Letters,1993,12(9):637-639.

[27]OH J k,LEE W,PYO S,et al.Microstructural analysis of multilayered titanium aluminide sheets fabricated by hot rolling and heat treatment[J]. Metallurgical and Materials Transactions:A,2002,33(12):3649 -3659.

[28]LUO J G,ACOFF V L. Using cold roll bonding and annealing to process Ti/Al multi-layered composites from elemental foils[J]. Materials Science and Engineering:A,2004,379(1/2):164 -172.

[29]SUN Y B,ZHAO Y Q,ZHANG D,et al.Multilayered Ti-Al intermetallic sheets fabricated by cold rolling and annealing of titanium and aluminum foils[J].Transactions of Nonferrous Metals Society of China,2011(21):1722-1727.

[30]RAWERS J C,HANSEN J S,ALMAN D E,et al.Formation of sheet metal-intermetallic composites by self-propagating high-temperature reactions[J]. Journal of Materials Science Letters,1994,13(18):1357 -1360.

[31]ZHANG J L. Synthesis of gamma-TiAl foils and sheets by innovative reactive diffusion methods from elemental Ti and Al[J].Intermetallics,2010,18(12):2292 -2300.

[32]YI H C,PETRIC A,MOORE J J. Effect of heating rate on the combustion synthesis of Ti-Al intermetallic compounds[J].Journal of Materials Science,1992,27(24):6797 -6806.

[33]WANG G X,DAHMS M,LEITNER G,et al. Titanium aluminides from cold-extruded elemental powders with Alcontents of 25-75 at% Al[J].Journal of Materials Science,1994,29(7):1847 -1853.

[34]JAKOB A,SPEIDEL M O. Microstructure and tensile properties of TiAl compounds formed by reactive foil metallurgy[J]. Materials Science and Engineering:A,1994,189(1/2):129 -136.

[35]PENG L M,WANG J H,LI H,et al.Synthesis and microstructural characterization of Ti-Al3Ti metal-intermetallic laminate (MIL)composites[J]. Scripta Materialia,2005,52(3):243 -248.

[36]VAN LOO F J J,RIECK G D. Diffusion in the titanium-aluminium system:I:interdiffusion between solid Al and Ti or Ti-Al alloys[J].Acta Metallurgica,1973,21(1):61-71.

[37]ROHATGI A,HARACH D J,VECCHIO K S,et al. Resistance-curve and fracture behavior of Ti-Al3Ti metallic-intermetallic laminate (MIL)composites[J]. Acta Materialia,2003,51(10):2933 -2957.

[38]LI T Z,GRIGNON F,BENSON D J,et al. Modeling the elastic properties and damage evolution in Ti-Al3Ti metalintermetallic laminate (MIL)composites[J].Materials Science and Engineering:A,2004,374(1/2):10 -26.

[39]ADHARAPURAPU R,VECCHIO K,JIANG F C,et al.Effects of ductile laminate thickness,volume fraction,and orientation on fatigue-crack propagation in Ti-Al3Ti metalintermetallic laminate composites[J]. Metallurgical and Materials Transactions:A,2005,36(6):1595 -1608.

[40]ADHARAPURAPU R,VECCHIO K,JIANG F C,et al.Fracture of Ti-Al3Ti metal-intermetallic laminate composites:effects of lamination on resistance-curve behavior[J]. Metallurgical and Materials Transactions:A,2005,36(11):3217 -3236.

[41]LI T Z,JIANG F C,OLEVSKY E A,et al.Damage evolution in Ti6Al4V-Al3Ti metal-intermetallic laminate composites[J].Materials Science and Engineering:A,2007,443(1/2):1 -15.

[42]PRICE R D,JIANG F C,KULIN R M,et al. Effects of ductile phase volume fraction on the mechanical properties of Ti-Al3Ti metal-intermetallic laminate (MIL)composites[J].Materials Science and Engineering:A,2011,528(7/8):3134 -3146.

[43]CUI X P,FAN G H,GENG L,et al. Growth kinetics of TiAl3layer in multi-laminated Ti-(TiB2/Al)composite sheets during annealing treatment[J]. Materials Science and Engineering:A,2012,539(0):337 -343.

[44]FUKUTOMI H,NAKAMURA M,SUZUKI T,et al. Void formation by the reactive diffusion of titanium and aluminum foils[J]. Materials Transactions Jim,2000,41(9):1244 -1246.

[45]ALMAN D E,HAWK J A,RAWERS J C. Processing intermetallic composites by self-propagating,high-temperature synthesis [J]. JOM:The Journal of the Minerals,Metals,and Materials Society,1994,46(3):31 -35.

[46]CHE H Q,FAN Q C. Microstructural evolution during the ignition/quenching of pre-heated Ti/3Al powders[J]. Journal of Alloys and Compounds,2009,475(1/2):184-190.

[47]XU L,CUI Y Y,HAO Y L,et al.Growth of intermetallic layer in multi-laminated Ti/Al diffusion couples[J].Materials Science and Engineering:A,2006,435/436:638-647.

[48]吴引江,兰涛. 漫渗燃烧合成TiAl 金属间化合物的物化过程探讨[J]. 稀有金属材料与工程,1996,25(2):17 -20.(WU Y J,LAN T. Study on infiltration combustion synthesis(ICS)of TiAl intermetallic compound[J]. Rare Metal Materials and Engineering,1996,25(2):17 -20)

[49]OH J K,PYO S G,LEE S H,et al. Fabrication of multilayered titanium aluminide sheets by self-propagating hightemperature synthesis reaction using hot rolling and heat treatment[J]. Journal of Materials Science,2003,38(17):3647 -3651.

[50]JIANG Y,DENG C P,HE Y H,et al.Reactive synthesis of microporous titanium-aluminide membranes[J]. Materials Letters,2009,63(1):22 -24.

[51]ALMAN D E,DOGN C P,HAWK J A,et al.Processing,structure and properties of metal-intermetallic layered composites[J]. Materials Science and Engineering:A,1995,192/193(2):624 -632.

[52]ALMAN D,RAWERS J,HAWK J. Microstructural and failure characteristics of metal-intermetallic layered sheet composites[J]. Metallurgical and Materials Transactions:A,1995,26(3):589 -599.

[53]PENG L M,LI H,WANG J H. Processing and mechanical behavior of laminated titanium-titanium tri-aluminide(Ti-Al3Ti)composites[J]. Materials Science and Engineering:A,2005,406(1/2):309 -318.

[54]RAWERS J C,ALMAN D E. Fracture characteristics of metal/intermetallic laminar composites produced by reaction sintering and hot pressing[J].Composites Science and Technology,1995,54(4):379 -384.

[55]YANG D K,CIZEK P,HODGSON P,et al. Ultrafine equiaxed-grain Ti/Al composite produced by accumulative roll bonding[J]. Scripta Materialia,2010,62(5):321-324.

[56]CUI X P,PAN G H,GENG L,et al.Fabrication of fully dense TiAl-based composite sheets with a novel microlaminated microstructure[J].Scripta Materialia,2012,6(5):276 -279.

[57]PANG J C,FAN G H,CUI X P,et al.Microstructure evolution of in situ (Ti3AlC + Ti5Si3)/Ti3Al composite sheet with a novel quasi-continuous chain reinforcement distribution architecture prepared by using roll bonding and reaction annealing[J].Journal of Materials Science & Technology,2013,29(12):1191 -1196.

[58]PANG J C,FAN G H,CUI X P,et al.Mechanical properties of Ti-(SiCp/Al)laminated composite with nano-sized TiAl3interfacial layer synthesized by roll bonding[J].Materials Science and Engineering:A,2013,582(0):294-298.

[59]孔凡涛,陈玉勇. γ-TiA1/TC4 复合板材的制备及组织性能研究[J]. 稀有金属材料与工程,2009,38(8):1484 -1486.(KONG F T,CHEN Y Y. Preparation of γ-TiAl/TC4 composite sheet and its microstructure and properties[J]. Rare Metal Materials and Engineering,2009,38 (8):1484-1486.)

[60]KONG F T,CHEN Y Y,ZHANG D L.Interfacial microstructure and shear strength of Ti-6Al-4V/TiAl laminate composite sheet fabricated by hot packed rolling[J].Materials and Design,2011,32(6):3167 -3172.

[61]TOKITA M. Trends in advanced SPS spark plasma sintering systems and technology[J]. J Soc Powder Tech(Jpn),1993,30(11):790 -804.

[62]MEI B C,MIYAMOTO Y. Preparation of Ti-Al intermetallic compounds by spark plasma sintering[J]. Metallurgical and Materials Transactions:A,2001,32(3):843 -847.

[63]SUN Y B,VAJPAI S K,AMEYAMA K,et al.Fabrication of multilayered Ti-Al intermetallics by spark plasma sintering[J]. Journal of Alloys and Compounds,2014,585(0):734 -740.

[64]徐磊,崔玉友,杨锐.循环轧制法制备Ti/TiAl3层状复合材料[J].稀有金属材料与工程,2005,34(增刊3):40 -42.(XU L,CUI Y Y,YANG R. Fabrication of Ti/TiAl3laminated metal composites by cyclic rolling process[J]. Rare Metal Materials and Engineering,2005,34(Suppl 3):40-42.)

[65]XU W H,MENG X K,YUAN C S,et al. The synthesis and mechanical property evaluation of Ni/Ni3Al microlaminates[J].Materials Letters,2000,46(5):303 -308.

[66]GACHON J C,ROGACHEV A S,GRIGORYAN H E,et al.On the mechanism of heterogeneous reaction and phase formation in Ti/Al multilayer nanofilms[J]. Acta Materialia,2005,53(4):1225 -1231.

[67]ROWE R G,SKELLY D W,JACKSON M R,et al. Advanced aircraft engine microlaminated intermetallic composite turbine technology[J]. Layered Materials for Structural Applications,1996,434:313 -314.

[68]GAVENS A,HEERDEN D V,WEIHS T,et al.Fabrication and evaluation of Nb/Nb5Si3microlaminate foils[J].Metallurgical and Materials Transactions:A,1999,30(11):2959 -2965.

[69]章德铭,陈贵清,孟松鹤,等. 电子束物理气相沉积TiAl 基合金薄板的物相及显微分析[J].稀有金属材料与工程,2007,36(6):973 -976.(ZHANG D M,CHEN G Q,MENG S H,et al. Phase composition and microanalysis of TiAl—based alloys sheet by electron beam-physical vapor deposition[J]. Rare Metal Materials and Engineering,2007,36(6):973 -976.)

[70]马李,孙跃,赫晓东.Ti/Ti-Al 微叠层复合材料的微观组织与性能研究[J].材料工程,2007 (增刊1):69-72.(MA L,SUN Y,HAO X D. Study on micriostructures and mechanical properties of Ti/Ti-Al microlaminated composite[J]. Journal of Materials Engineering,2007 (Suppl 1):69 -72.)

[71]MA L,SUN Y,HE X D. Preparation and performance of largesized Ti/Ti-Al microlaminated composite[J].Rare Metal Materials and Engineering,2008,37(2):325-329.

[72]申造宇,黄光宏,何利民,等. 大尺寸TiAl-Ti3Al 微叠层薄板制备与热稳定性研究[J].材料研究学报,2014,28(4):314 -320.(SHEN Z Y,HUANG G H,HE L M. Preparation and thermal stability of large-sized TiAl/Ti3Al micro-laminated thin sheets[J]. Chinese Journal of Materials Research,2014,28(4):314 -320.)

[73]马李.Ti/Ti-Al 微层板的设计与EB-PVD 工艺制备研究[D].哈尔滨:哈尔滨工业大学.2008.(MA L. Design of Ti/Ti-Al Microlaminated Sheets and Its Preparation by EB-PVD Technology[D]. Harbin:Harbin Institute of Technology. 2008.)

[74]李亚江,魏守征,PUCHKOV U A. 特种加工技术在某新型微叠层复合材料中的应用[J]. 航空制造技术,2012(15):51 -55.(LI Y J,WEI S Z,PUCHKOV U A. Application of special processing technology in microlaminate composites[J].Aeronautical Manufacturing Technology,2012 (15):51-55.)