重载铁路既有扣件的强化与应用

刘莺春

(太原铁路局茶坞工务段,北京 101402)

我国既有重载线路及货运改造线路列车轴重普遍在23 t~25 t,随着重载铁路改造未来列车轴重将达30 t。年运量也在逐年提高,以大秦铁路为例,列车轴重25 t,年运量已达4.45亿t,并且曲线、坡道多而复杂。既有重载线路普遍采用75 kg/m钢轨和弹条Ⅱ型扣件。由于重载列车速度的提高和运量的增加,相应地大幅增大了对线路的冲击,大轴重、高密度的运营条件,对轨道结构产生的破坏作用加速发展,线路设备病害发生和发展速度加快。大秦线近年来钢轨、轨枕、扣件、道床等部件出现了不同程度的伤损,如扣件使用普遍松动、弹条产生较大残余变形,胶垫压溃;轨枕出现各种各样的伤损,严重失效轨枕的伤损形式多表现为轨下截面环裂,钉孔裂纹、纵裂和枕中截面环裂等;道砟粉化较为严重、道床累积变形大。扣件作为轨道重要部件之一,对保持轨道几何尺寸具有重要作用。若扣件抗钢轨倾翻性能差,在列车轮对横向冲击作用下,钢轨轨头产生横向位移,动态轨距扩大增加,过大的动态轨距扩大不仅加速扣件自身的伤损,也将影响列车运行的安全性和平稳性。扣件抵抗钢轨倾翻能力的大小取决于诸多因素:如扣压力、车辆的轴重、钢轨抗扭刚度、轨下胶垫弹性及扣件组装情况等。本文针对大秦重载铁路既有弹条Ⅱ型扣件,对扣件部件进行强化设计研究,并在大秦铁路试用以验证其改进效果。

1 设计原则及设计参数

大秦铁路是目前国内最繁忙的运煤专用线,工务养护维修天窗时间较短,采用Ⅲ型混凝土枕、有砟道床和75 kg/m无缝线路,要求轨道钢轨扣件具有技术先进、结构可靠、安全适用、维修量少等特点。本次扣件设计既考虑了大秦铁路轴重大、运量大的运输现状,又考虑了既有弹条Ⅱ型扣件特别是曲线地段扣压力、抗横向力不足的缺点,同时在保持原有轨枕不更换的前提下采取强化措施,即维持既有扣件的整体结构,对个别部件进行强化以提高弹条扣压力保持能力、增大抗钢轨倾翻能力并减少养护维修工作量。

主要设计参数:设计轴重:30 t;每个弹条扣压力不小于13 kN;扣件节点静刚度不小于400 kN/mm;连接件抗拔力不小于60 kN;弹条疲劳试验500万次通过;组装疲劳试验300万次通过;轨顶标高调整量10 mm;轨距调整量;电气绝缘性能大于108 Ω。

2 扣件部件强化措施

2.1 弹条

弹条强化应同时考虑增大扣压力,适当提高安装扭矩、保持弹程、减小工作应力,提高弹条疲劳强度等几方面的因素。

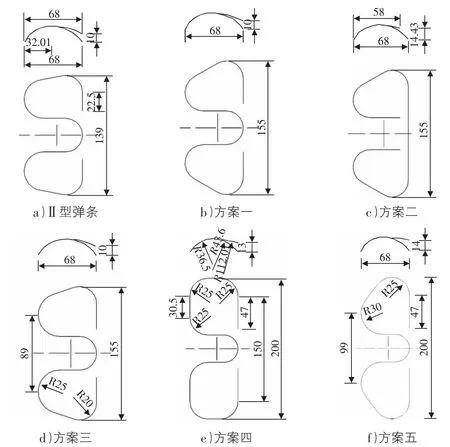

1)方案比选。本次设计主要模拟5个方案的弹条扣压作用过程,分别为Ⅱ型弹条既有方案、方案一Ⅱ型弹条双肢加宽到155 mm方案、方案二双肢连通加宽到155 mm方案、方案三Ⅱ型弹条加大半径、双肢加宽到155 mm方案、方案四前后端均加宽到200 mm方案、方案五前端加宽到200 mm,后端99 mm,见图1。

图1 五种弹条强化设计方案

由于弹条的设计参数较多,在满足设计要求的扣压力、弹程、最大复合应力、疲劳强度的前提下,弹条组装后相同应力水平下单位质量所储存的能量W可作为评价弹条设计合理性、经济性的指标(见表1)。W=PΔ/(mσmax)。其中,P为扣压力,kN;Δ为弹程,mm;m为弹条质量,kg;σmax为弹条组装后最大复合应力,MPa。

表1 弹条方案比选

通过比较可以看出,方案五的弹条弹程、扣压力以及能力储备均最大,因此选用了方案五。

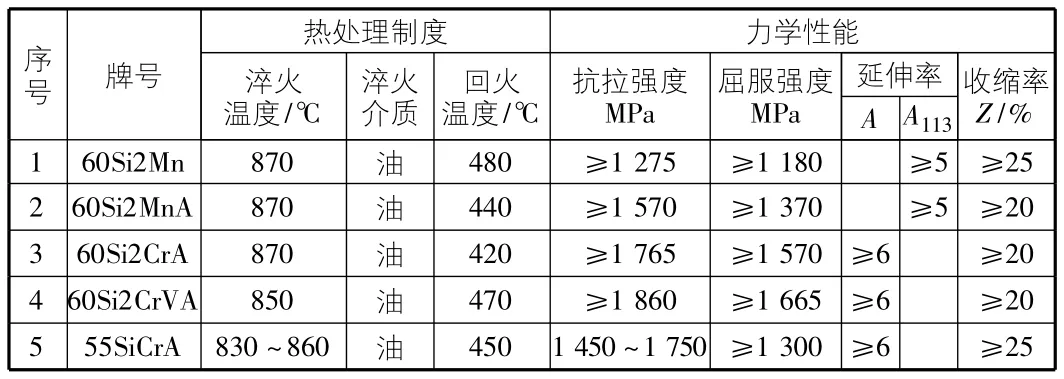

2)材质比选。对适用于弹条的弹簧钢进行比选,见表2。

根据表2可以看出,60Si2CrVA抗拉强度和屈服强度最大,延伸率也较大,因此本设计弹条材质选用60Si2CrVA。

3)强化改进后的弹条。Ⅱ型弹条扣压力为10 kN,弹程10 mm,最大应力为1 526 MPa。通过加大弹条直径、增大弹条侧肢外撇尺寸和拱高(见图2),以增大弹条扣压力、保持弹条弹程并减少最大应力。采用弹性力学曲梁单元有限元法对弹条进行了分析计算,与既有Ⅱ型弹条相比,强化后弹条扣压力由10 kN增大为11.5 kN,且保持弹程(10 mm)不变,从而减缓弹条松弛;强化后弹条在安装状态的最大工作应力为1 377 MPa,比Ⅱ型弹条1 526 MPa的最大工作应力降低约10%,提高了弹条强度的安全储备;在相同疲劳振幅下,强化后弹条应力幅度小于Ⅱ型弹条,提高了疲劳强度;安装扭矩仅增大15%,现场养护施工人员适当增大扭力即可将弹条紧固到位。

表2 弹条材质比选

图2 弹条形式尺寸改变

2.2 橡胶垫板

大秦线的橡胶垫板破坏严重,经常出现垫板压溃、失效的现象,据现场反馈,严重地段2个月~3个月就需要更换。因此针对重载铁路对轨下垫板进行重新设计,选择适当的刚度。

1)刚度与材质选择。目前大秦线使用的垫板刚度为90 kN/mm~110 kN/mm,由于轴重大,如果垫板刚度过小,在循环荷载作用下,很容易使垫板发生塑性变形,无法回弹,引起扣压力损失。同时,采用低刚度的垫板,轴重加大时,钢轨下沉量过大,钢轨应力较大。本设计考虑采用静刚度不小于400 kN/mm的轨下垫板。通过计算,垫板静刚度取400 kN/mm,30 t轴重时,钢轨下沉量1.3 mm,35 t轴重时钢轨下沉量为1.5 mm。垫板材料采用热塑性弹性体。

2)结构设计。为防止橡胶垫板在钢轨倾翻时偏压产生压溃,在结构设计时,改变沟槽位置和形状,提高垫板外侧橡胶的反作用力,同时减少垫板的最大应力。图3为强化后橡胶垫板和原橡胶垫板对比图。垫板的结构分析采用橡胶材料的超弹性有限元法。橡胶垫板采用Hyper74单元即8节点平面应变超弹性单元。计算结果表明垂向承载100 kN时的最大应力为5.6 MPa,小于材料的拉伸强度12.5 MPa,可满足使用要求。

图3 橡胶垫板结构对比

2.3 轨距挡板和挡板座

当钢轨承受异常横向荷载时,如果扣件松弛严重,会导致钢轨横移,外侧轨距挡板爬上钢轨轨底上表面,内侧轨距挡板脱落扣压不住钢轨,出现钢轨倾倒,见图4。

图4 钢轨倾翻示意图

为与弹条侧肢外撇加大配套需适当加大轨距挡板宽度,以安装强化后的弹条,将轨距挡板加宽至156 mm。另外为减少轨距挡板骑上钢轨轨底的发生可能性,适当加高轨距挡板抵靠钢轨轨底侧棱的挡肋,见图5。同时配套加长挡板座加宽至158 mm,降低挡板座承压应力,减缓对轨枕挡肩的作用。

图5 轨距挡板强化

3 组装疲劳试验

为检验强化设计后的扣件强度是否满足要求,对扣件进行了试组装,如图6所示,扣件能顺利组装,各部件配合较好。并按TB/T 2491对强化后的扣件系统进行了组装疲劳性能试验,每股钢轨施加70 kN的横向和垂向疲劳荷载,经300万次疲劳试验后,静态轨距扩大3 mm,各零部件未损坏,试验装置如图7所示。

图6 强化后扣件组装示意图

图7 疲劳强度试验

4 现场应用

为检验强化设计后的扣件现场应用性能,选取了大秦铁路摩天岭工区内的R600 m曲线段重车线进行了试铺,见图8,曲线上下股共铺设60套强化扣件。扣件铺设至今已经过了3年实车运营考验,年运量均接近4.5亿t。扣件应用期间,保持轨道状态良好,较既有扣件能减少养护维修工作量,扣件各零部件无明显损坏。

图8 强化后扣件的现场应用

5 结语

本文在保持弹条Ⅱ型扣件和配套轨枕承轨槽结构不变情况下,提出以下扣件强化措施:1)增大弹条扣压力和降低工作应力,减缓弹条松弛,提高疲劳寿命,减小养护维修工作量。2)与弹条配套,加大轨距挡板宽度,加高钢轨轨底侧棱的挡肋,减少轨距挡板骑上钢轨轨底的可能性。3)挡板座加长,降低尼龙挡板座的承压应力,减缓对轨枕挡肩的作用。4)增大轨下垫板两侧的刚度,提高抗钢轨倾翻能力。室内试验和现场应用表明,强化设计扣件与既有弹条Ⅱ型扣件相比,具有较强的适应性和较少的后期维修作业量,能在一定程度上适应我国未来重载运输的要求。

[1]方杭玮.重载铁路扣件系统和轨枕试验研究——大秦线既有扣件抗钢轨倾翻性能及其强化技术措施的研究[R].中国铁道科学研究院研究报告,2011.

[2]TB/T 3065.1-2002,弹条Ⅱ型扣件第1部分:组装与配置[S].

[3]TB/T 3065.2-2002,弹条Ⅱ型扣件第2部分:弹条[S].

[4]TB/T 1495.3-92,弹条Ⅰ型扣件轨距挡板[S].

[5]TB/T 1495.5-92,弹条Ⅰ型扣件挡板座[S].

[6]王其昌.无砟轨道钢轨扣件[M].北京:西南交通大学出版社,2006.