数控加工中心丝杠专用轴承单元

陈庆熙

(中山市盈科轴承制造有限公司,广东中山 528437)

0 引言

滚珠丝杠副作为精密、高效、灵敏的传动元件,将旋转运动转换成线性运动,用较小的转矩获得很大的推力,除了必须拥有高精度的丝杠、螺母和滚珠外,其功能、精度及可靠性直接影响机床线性伺服进给系统进给轴插补运行平稳性、定位精度、噪声及临界转速Nc,也即直接影响机床加工精度和效率。

丝杠支撑轴承是数控装备伺服驱动系统的核心零件,其性能直接影响最终的数控实现效果。本文通过分析现有丝杠支撑轴承结构及其组配、安装方式,提出数控加工中心丝杠专用轴承单元化设计理念,并进行轴承主参数优化设计和预载间隙优化设置。

1 现有丝杠支撑轴承及其组配方式

常见的机床丝杠支承方式多以两套或多套单列推力角接触球轴承组合使用,利用各轴承受力与承载特点分担所受载荷并获得组合刚度。轴承或轴承组需通过轴承座与机床连接并设置专门密封、润滑装置进行给油维护和防尘、密封(图1),其结构复杂,轴承选配技术要求高、轴承座孔加工难度大,组合安装精度不易保证。

图1 现有轴承结构及与机架连接方式

2 功能集合型数控加工中心丝杠专用轴承单元

数控加工中心滚珠丝杠系统中,丝杠支撑轴承主要承受双向轴向载荷和倾覆力矩,根据其功能需求及安装应用特点,在满足轴承刚度、精度及可靠性要求前提下,将轴承与轴承座、密封装置、再润滑油路等进行功能整合,设计成带法兰安装孔、密封与再润滑装置和拆卸嵌卡槽的单元型数控加工中心丝杠专用轴承(图2),可实现轴承安装、润滑、密封、维护一体化功能集合。

2.1 外圈功能化组合设计

(1)增厚轴承外圈并在其上设置若干沿周向均匀分布的轴向法兰安装通孔、通过安装孔可使用螺栓将轴承单元直接安装在机床机架上及进行径向对心微调,不需要专门轴承座。结构简单,占位空间小,安装使用方便。

(2)远离安装平面一端的轴承端面和外径上,设置有彼此相通且相互垂直的油嘴孔及贯穿外圈内壁与密封、润滑空间相连的注油孔,可定期使用喂脂器械经油嘴孔向轴承内部喂给新鲜油脂,补充摩擦发热对油脂的消耗。

(3)在靠近轴向喂脂通道端的外径上制成一条周向拆卸槽,便于维护嵌卡。

2.2 内部主体结构设计

(1)主体形式为双列结构,一套轴承单元相当于两套单列轴承组合、两套轴承单元相当于四套单列轴承组合,有效提高支承刚度的同时,大幅降低机床制造企业轴承选配难度。

(2)两独立内圈小端相对且预留预载间隙,间隙值依据负载与钢球和套圈滚道间接触变形关系优化设定,安装时只需按力矩要求旋紧锁紧螺母即可实现准确预载,获得适合刚性,相对于现有使用螺母和端盖分别压紧轴承内外圈的安装方式,方便且预紧力准确。

(3)内部双列结构按两套单列推力角接触球轴承背靠背安装的“O”型配置,可双向承载。

(4)轴承单元设计成独立预润滑密封单元,可预注及适时补充润滑脂,替代传统应用中附加密封、润滑装置。

图2 功能集合型轴承单元与安装方式

2.3 主参数优化设计

功能组合设计有效增大了轴承截面尺寸,令增大钢球直径Dw、球数Z和球组中心圆直径Dwp成为可能。应用拟静力学理论建立数学模型,优化轴承结构主参数,在满足一定约束条件下使轴承额定动载荷尽可能大[1]。

(1)建立目标函数

(2)设定约束条件

(3)应用计算机辅助设计手段,通过局部网格法进行优化筛选,挑选满足Cr最大的Dw、Z和Dwp最佳点。

bm——当代常用材料载荷系数;

Fao——轴承单元预载荷值;

Cr——轴承径向基本额定动载荷;

Ga——轴承轴向游隙;

d——轴承内径;

K2e——轴承外圈挡边高系数;

D——轴承单元当量外径;

K2i——轴承内圈挡边高系数;

Dw——钢球直径;

Kw——钢球直径系数;

Dwp——钢球组中心圆直径;

Kz——钢球数量系数;

fc——额定载荷材料系数;

Z——钢球数量;

fe——轴承外圈沟曲率系数;

α——轴承接触角;

fi——轴承内圈沟曲率系数;

δ——轴承单元预载间隙。

2.4 结构参数选取

(1)接触角

接触角是角接触球轴承的重要设计参数,是轴承内部载荷分布、运动关系、摩擦、润滑等的重要影响因素[2]。丝杠轴承承受径向、轴向或力矩联合载荷作用时,其内外套圈会产生径向、轴向相对位移和相对倾角,这种弹性位移量的大小将对机床定位精度产生重要影响,反映了支承轴承刚度性能指标[3]。图3接触角、轴向变形与轴向载荷关系曲线显示,轴承原始接触角越大,承载后接触角变化越小,轴向变形也越小,轴承的轴向刚度越高[3]。

图3 接触角、轴向变形与轴向载荷关系曲线

考虑丝杠支撑轴承“轴向力+力矩联合载荷”及1 800~4 000 r/min非高速应用工况,选取轴承接触角α=60°。

(2)沟曲率系数

轴承内、外圈沟曲率系数直接影响角接触球轴承钢球与内、外圈的接触应力与接触变形[4]。丝杠轴承承受轴向中心载荷时各滚动体负荷分布接近[3],沟曲率系数可稍大于通用角接触球轴承,以减小摩擦、提高灵活性。同时内外沟道等密合度设计具有较小的轴向跳动和变形量,取值fi=fe=0.525。

(3)挡边高系数

设计中选取 60°大接触角以拥有较高轴向刚度,为避免出现钢球与滚道间形成的接触椭圆被挡边边缘截断(图4),产生应力集中,发生过早疲劳失效。依据接触角分析计算结果,挡边高系数选取为:

图4 接触椭圆

2.5 预载间隙优化

丝杠支撑轴承装配精度直接影响机床进给系统传动精度,除了丝杠副本身的刚度外,丝杠支撑轴承的精度及其安装调整同样至关重要[5]。多套单列轴承组配情况下,如各轴承间接触角、预负荷相差较大,将影响整个丝杠副的重复精度,丧失数控机床加工精度的重要性能。本技术轴承单元为双列结构,不需与其它轴承组配即可单独使用并具有较高刚度和负载能力,但前提是轴承装配时必须严格地对内、外圈进行优选组配。

(1)选配接触角

通常角接触球轴承接触角公差为±3°,丝杠支撑轴承单元在α1、α2满足该要求的同时,同一轴承两接触角相互差须控制在2°以内(图5)。

图5 接触角

(2)预载间隙优化

如图6所示,当预载荷通过预紧螺母施加于两内圈后,两内圈向中心移动,各自位移量达到δ/2时,间隙消失,两内圈小端面接触,轴承单元得到预载荷Fa0[6]。因此,δ值大小直接影响预紧力施加准确性,也即影响所获得的刚度。

图6 轴承位移

间隙设置方法:

1)测量合套后轴向游隙Ga;

2)按规定预载荷值施压并测量加载后轴向位移δ/2;

4)按计算所得Δ值分别修磨两内圈后组装。

用户使用时,只需按推荐力矩锁紧螺母,即可获得设计的预载荷值。

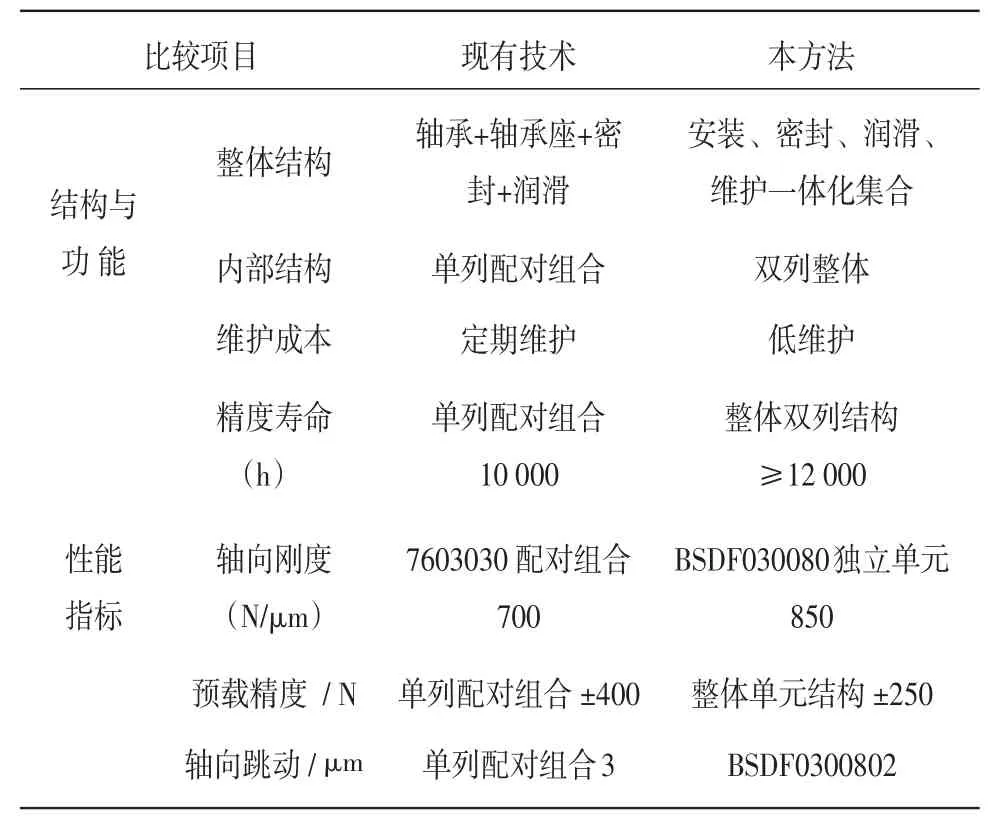

表1 轴承单元代表型号性能对比

3 轴承性能对比分析

应用本文介绍的技术方法,结合厚壁轴承套圈防淬裂及整体淬透性热处理、大展开长度多曲面精密复合磨削、安装法兰孔精整等工艺实践,令产品精度寿命、轴向刚度、预载精度、轴向跳动等多项性能较之现有技术具有明显优势,代表型号分析对比结果如表1所列。

4 结束语

本文提出的数控加工中心丝杠专用轴承单元化设计技术,顺应了精密数控装备关键功能部件单元化、组合化、通用化发展趋势并创益于配套主机功能,在大幅提高滚珠丝杠支承刚度,满足主机对丝杠支撑轴承精度、性能、质量和可靠性要求前提下,实现了安装、润滑、密封、维护一体化功能集合。可为数控加工中心和电子制造装备、木工机械、成型机械等数控装备提供可靠的功能化核心基础部件,缓解长期依赖进口局面,突破精度限制。同时降低机床制造企业轴承使用难度,减少用工成本。

[1]T.A.Harris著.罗继伟等译.滚动轴承分析[M].北京:机械工业出版社,1997.

[2]洛阳轴研科技股份有限公司.角接触球轴承优化设计[Z].2006.

[3]张宏柱,汪世益.数控机床滚珠丝杠轴承的支承刚度分析[J].制造技术与机床,2008(4):160-162.

[4]李有堂,刘辞英,刘书岩,等.深沟球轴承内、外沟曲率系数对接触应力和变形的影响[J].兰州理工大学学报,2010(5):32-33.

[5]徐赞,王景晓,徐公志.数控机床滚珠丝杠和滚动轴承的预紧方法[J].金属加工:冷加工,2011(11):53-54.

[6]日本精工株式会社.精密滚动轴承[Z].日本:2003.