基于LabVIEW的高速转子碰磨故障诊断系统*

魏协奔,林 蓉,林若波,孙培明,郑 文

(1.揭阳职业技术学院机电工程系,广东揭阳 522000;2.汕头大学,广东汕头 515021;3.广州大学机械与电气工程学院,广东广州 510006)

0 引言

随着科技的不断发展,在现代的机械设备运转过程中,机械转子的运转速度越来越高,转子和定子之间的空隙也越来越小,因此,转子与定子之间由于高速运转而发生碰磨故障是不可避免的。现代的机械设备,朝着高速重载的方向发展,在滑动轴承的设计中,轴与轴承之间的间隙越来越小。在滑动轴承的生产过程中,由于加工时产生热变形、质量不平衡、轴系不对中以及其他因素,都会造成机械设备运转过程中产生动静碰磨[1]。在机械设备的运转过程中,碰磨故障对转子的正常工作产生很大的影响。碰磨故障会在转子运转过程中产生切向力。当转子的阻尼力矩无法抵消摩擦力矩的时候,转子就会从正向涡动变为反向涡动,因此产生“干摩擦”的现象,从而引起轴系的自激振动,这样的结果会影响转子的正常运行,甚至是损坏整个机械机组。国内外已经有很多专家对碰磨进行研究,如国外Pennacchi等(2009)分别利用试验模态分析和有限元建模方法对转子的早期局部碰磨现象进行了对比研究[2];国内王翔等(2011)基于改进Hilbert-Huang变换研究转子碰磨故障诊断系统[3],马辉等(2012)针对柔性转子系统轮盘外缘定点分析碰磨动力学特性[4],熊炘等(2012)提出转子全周碰磨与局部碰磨的识别方法[5]。通过这些研究可以得出,在转子发生碰磨故障的初期,频谱图的低频段会产生能量的集中现象,随着机械振动的传播和碰磨振动的扩展,碰磨故障会在频谱图的高频段存在谐波,这样对碰磨故障的研究非常地方便。

1 高速转子碰磨故障诊断系统设计

1.1 硬件框架结构

高速转子碰磨故障诊断系统是在LabVIEW平台上,以电涡流位移传感器、信号放大器、信号调理模块、数据采集卡模块等硬件基础,开发出来的高速转子碰磨故障诊断软件系统,应用恰当的信号分析方法,实现对高速转子碰磨故障诊断。

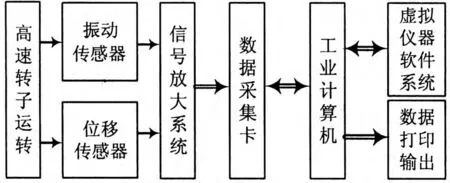

高速转子碰磨故障诊断系统所设计的硬件框图如图1所示。先在旋转机械上安装加速度传感器及位移传感器来检测该机器运转中所产生的振动信号;然后通过信号放大器把信号进行调理从而被采集卡所采集;最后把信号传输到带有虚拟仪器的计算机上进行信号分析及处理,以达到所要的频谱波形图。根据转子碰磨振动测试系统的相关要求,该硬件系统具有模块化结构特点,同时它体积小、功能全面、便于携带,有利于现场的振动监测及故障诊断。

图1 高速转子碰磨故障诊断系统硬件框图

1.2 虚拟仪器

虚拟仪器是上世纪九十年代发展起来的在测控领域带有革命性意义的新技术。它以计算机为基本平台,把传感器、多功能控制器以及各种数据采集卡等硬件有机地集成在一起,然后根据要求,在计算机平台上开发出相关的软件系统,对所要研究的对象进行数据采集或运动控制。虚拟仪器利用计算机把测试仪器硬件进行软件化,大大地降低系统的硬件成本,同时又增强了系统功能及操作的灵活性。虚拟仪器设计灵活、操作可视化、同时可随时修改各种功能参数,得到了众多学者及测控技术人员的青睐,是本世纪工业测量及控制发展技术的新趋势,目前,虚拟仪器在图像处理、数据分析、自动测试和过程控制等相关测控领域得到了广泛应用[6-10]。

本设计的高速转子碰磨故障诊断系统具有信号采集、信号处理、数据管理以及故障分析等相关功能。根据所测量对象的工作环境以及工作特点,旋转机械转子碰磨测量系统采用多种信号处理及频谱图分析技术,在计算机LabVIEW软件平台上,根据旋转机械高速、重载、高精度运转等特点,设计出一套具有数据采集、分析、处理和故障判断等相关功能的振动信号监测及故障诊断系统。

2 实验测试

根据高速转子碰磨故障诊断系统的工作环境及相关功能的特点,本测试系统在本特利高速旋转振动监测试验台上进行高速转子地碰磨振动故障测试。该系统的试验测试连接图如图2所示。

图2 高速转子碰磨实验硬件连接图

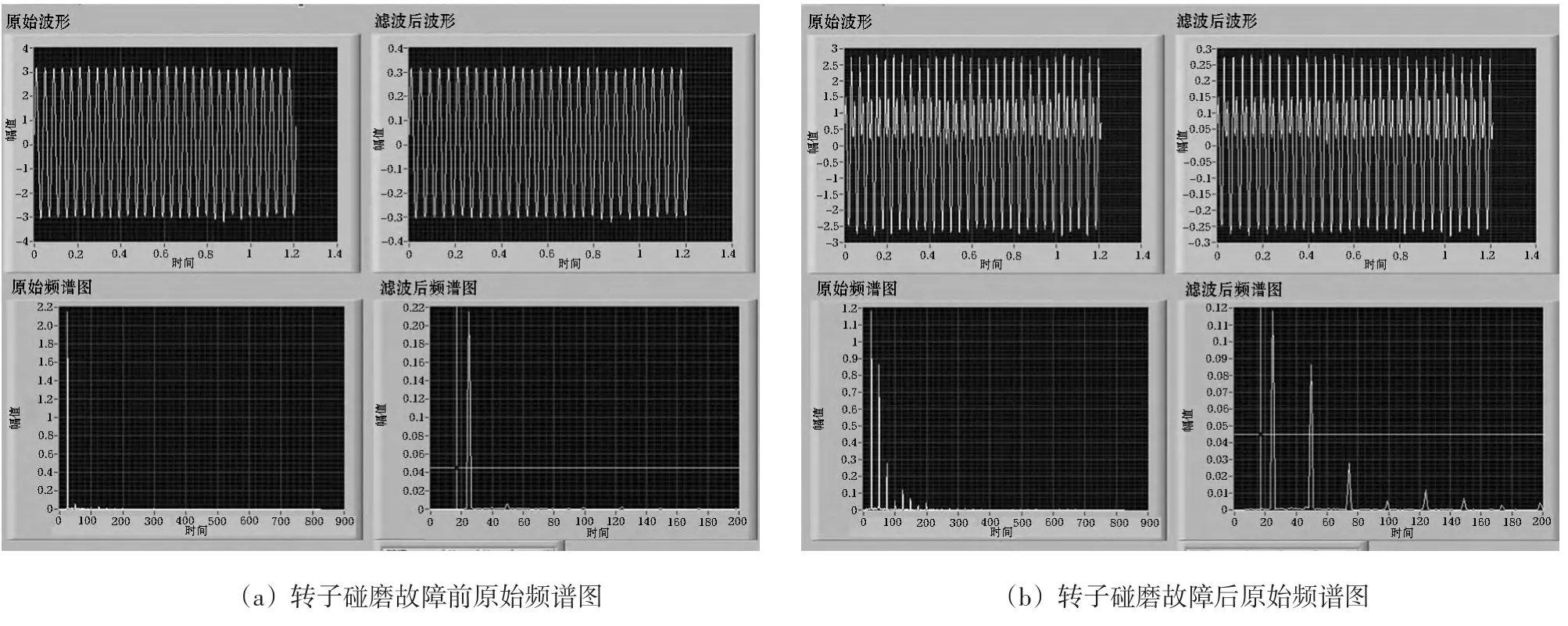

图3是实验测试时转子碰磨故障前后原始频谱对比图,可以看出:由于转子碰磨故障的存在,碰磨后的波形出现了谐波。从频谱图中可以看出,转子发生碰磨故障之前,其振动能量集聚于一倍频率上,基频之外的振动能量值很小;在发生碰磨故障的转子试验中,除基频之外,还存在着大量的高倍频率波形成份,该振动量所对应的频率刚好是基频的整数倍,说明高速转子试验台运转时存在着与基频相关的机械故障,进一步从频谱图上可以得出是转子碰磨所产生的。

图4是转子发生碰磨故障前后单通道信号分析对比图。从信号分析小波滤噪后的波形可以清晰地看出,转子碰磨故障后,频谱图波形明显比碰磨前存在较多的高频波形能量成份,这高频成分是由于碰磨所产生的振动谐波所产生的。从基频波形中,进一步可以看出频谱图中存在着锯齿形的小波峰,同时这些波形出现在基频的倍数频能量之后,随着转数的倍数而出现,可以得出出转子每旋转一圈就发生一次磨擦碰撞,而可以得知该转子运动中存在着于频率倍数相关的故障,进一步从FFT波形中明显得出周期性谐波的存在,而且该谐波呈现紧跟转数的规律性,从而得知所检测转子发生碰磨故障。

图3 转子碰磨故障前后原始频谱对比图

图4 转子碰磨故障前后单通道信号对比图

高速转子碰磨故障诊断系统在试验中,转子发生碰磨故障前后的双通道波形相关分析图如图5所示。通过垂直于旋转轴的两个传感器进行振动测试,然后用相关得出转子的轴心轨迹图。从该轴心轨迹图中可以看到,在高速转子发生碰磨故障之前,所检测到的转子轴心轨迹呈圆形,说明此时高速转子的运转情况良好,没发生转子不对中或者转子碰磨等方面的机械运动故障[11];而对于高速转子发生碰磨故障之后的轴心轨迹图,可以明显地看出所检测到的轴心轨迹图呈半月形,这时候我们可以得出:由于转子发生碰磨故障,转子在每转到碰磨处的地方就发生一次轴的偏移振动,从而引起轴心轨迹往碰磨处的反方向偏移。从该高速转子碰磨故障诊断系统所检测的双通道波形图可以清晰地看出该系统可以很好地对转子的碰磨故障进行波形检测和判断分析,有利于对转子运转过程的实时监测。

3 结论

图5 转子碰磨故障前后轴心轨迹对比图

高速转子碰磨故障诊断系统能够很好地对高速旋转机械进行振动监测及转子碰磨地相关故障诊断,该系统所检测得到的波形图显示清晰、观察及故障判断效果好、该系统在故障检测中反应灵敏,同时能够清晰地反映出高速旋转机械其转子的运转状态及发生故障时的故障诊断,有利于工程师们在高速旋转机械的振动测量中进一步对高速转子碰磨的监测和故障判断,达到了预期的效果。

[1]杨文刚.转子碰磨故障模拟实验台及其分析系统[D].北京:华北电力大学,2006.

[2]Pennacchi P,Bachschmid N,Tanzi E.Light and short arc rubsin rotating machines:Experimental tests and modelling[J].Mechanical Systems and Signal Process⁃ing,2009,23(7):2205-2227.

[3]王翔,王仲生.基于改进Hilbert-Huang变换的转子碰磨故障诊断[J].中国机械工程,2011,22(24):2937-2940.

[4]马辉,太兴宇,汪博,等.柔性转子系统轮盘外缘定点碰磨动力学特性分析[J].中国电机工程学报,2012,32(17):89-95.

[5]熊炘,杨世锡,甘春标.转子全周碰磨与局部碰磨的识别方法研究[J].振动与冲击,2012,31(16):13-17.

[6]徐钦桂,刘桂雄,高富荣.虚拟仪器的时间特性建模与实时优化分析[J].华南理工大学学报:自然科学版,2010,38(1):113-117.

[7]张若青,周高伟.基于LabVIEW的电液比例阀控缸系统分析[J].机床与液压,2009(04):106-108.

[8]吴黎明,石艳军,姜华,等.基于虚拟仪器的电饭锅能效自动检测系统[J].自动化与信息工程,2011,32(2):10-14.

[9]赵晓东,贾孔昊.基于LabVIEW的磁控电抗器测试系统[J].机电工程,2013(3):380-383.

[10]倪伟,郑文.基于LabVIEW的齿轮箱故障诊断系统设计[J].机电工程技术,2013(10):8-11.

[11]魏协奔.TRT机组在线检测及故障诊断系统研究[D].广州:广州大学,2012.