频谱分析在高速线材精轧机中的应用

于维栋 张海波 张洪星 李 莹

(日照钢铁有限公司 山东日照 276800)

1 前言

日照钢铁有限公司高速线材厂生产线共4条,全部由唐山钢铁设计院设计并总包建设而成,4条生产线的主体设备除1#线、2#线双模块和3台打包机是进口设备外,其它设备是由国内厂家生产制造,并分别于2006、2007年投产。四条生产线轧机转速从方坯到成品速度递增,作为压力加工设备,精轧机组因其处于生产线末端,其内的轴承在承受较大压力外同时被施加很高的转速,加之维护水平不够,在定期更换轧机需停机之外,还有因轴承意外损坏导致的非计划维修停机,为正常生产带来了不利影响,所以对轧机轴承运行状态的在线监测有至关重要的作用。

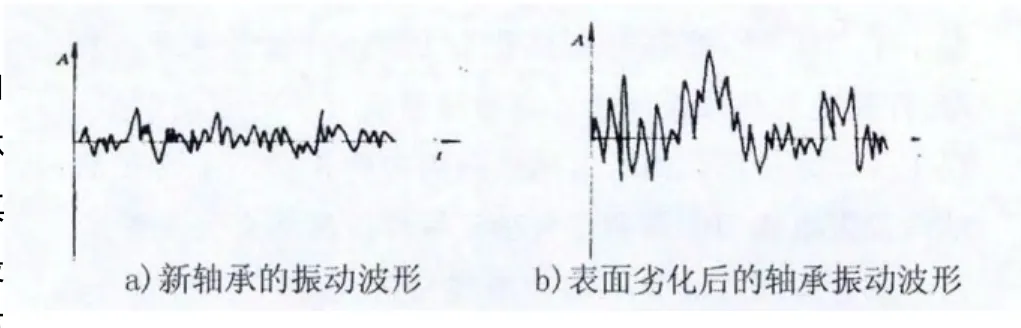

图1 滚动轴承振动的时域信号

2 滚动轴承的振动机理与特征频率

引起滚动轴承振动的因素很多,有与部件有关的振动,也有与制造质量有关的振动,还有与轴承装配以及工作状态有关的振动。如图1所示,通过对轴承振动的剖析,找出激励特点,并通过不同的检测分析方法,从振动信号中,获取振源的可靠信息,用以进行滚动轴承的故障诊断。

当轴承运转时,滚动体便在内外圈之间滚动。轴承的滚动表面虽加工得非常平滑,但从微观来看,仍高低不平,特别是材料表面产生疲劳斑剥时,高低不平的情况更为严重。滚动体在这些凹凸面上转动,则产生交变的激振力。所产生的振动,既是随机的,又含有滚动体的传输振动,其主要频率成分为滚动轴承的特征频率。滚动轴承的特征频率(即接触激发的基频),完全可以根据轴承元件之间滚动接触的速度关系建立的方程求得。计算的特征频率值往往十分接近测量数值,所以在诊断前总是先算出这些值,作为诊断的依据。

图2为角接触球轴承示意图。

滚动轴承缺陷频率包括内圈缺陷频率(f内)、外圈缺陷频率(f外)、滚动体缺陷频率(f滚)、保持架缺陷频率(f架),其计算公式如下:

图2 角接触球轴承示意图

其中 Nb—轴承滚子数;

na—轴的转速;

Bd—滚子直径;

Pd—滚子分度圆直径;

A—接触角度数。

在故障诊断的实践中,内圈缺陷频率f内、外圈缺陷频率f外对表面缺陷有较高的敏感度,是重要的参照指标。

3 高速线材厂滚动轴承的信号分析方法

轴承故障信号的拾取实际上是传感器及安装部位和感应频率段的选择。传感器的安装部位往往选择轴承座部位,并按信号传动的方向选择垂直、水平、轴向布置。如图3所示是滚动轴承在故障试验中得到的频谱图,轴承的故障信号分布在3个频段,即图中阴影部分。

图3 滚动轴承的振动频谱

1)低频段:在8kHz以下,滚动轴承中与结构和运动关系相联系的故障信号在这个频率段,少数高速滚动轴承的信号频段能延展到B点以外。因为轴的故障信号、齿轮的故障信号也在这个频段,因而这也是高线精轧机轴承频谱分析的主要频段。

2)高频段:位于Ⅱ区,这个频段的信号是轴承故障所激发的轴承自振频率的振动。

3)超高频段:位于Ⅲ区,它们是轴承内微裂纹扩张所产生的声发射超声波信号。

高线精轧机轴承频谱分析采用SKF公司开发的加速度传感器,图4为日钢高线精轧机组示意图,精轧机电机通过增速箱加速,带动十台锥齿轮箱转动,图5为精轧机锥齿轮箱传感器安装位置示意图,图中圆形所示,通过安装在每台齿轮箱输入输出两端的传感器采集振动数据,将振动数据通过分析软件生成包络趋势图、包络频谱图和速度趋势图、速度频谱图,再将不同型号轴承的特征频率计算出,添加到频谱图中,从而分析轴承的运行状态是否正常。

图4 精轧机组示意图

图5 锥齿轮箱传感器安装示意图(其中A、B、C、D、E都是轴承)

4 频谱分析的应用实例

根据高速线材厂精轧机实际情况,拟用加速度包络值和速度值来作为表征轧机振动强度的两种指标,其中加速度包络值的单位是gE,速度值的单位是mm/s,然后设置合适的报警值,对振动强度超过报警值的设备进行分析研究。

4.1 2#高线28#锥齿轮箱、20#锥齿轮箱轴承磨损实例

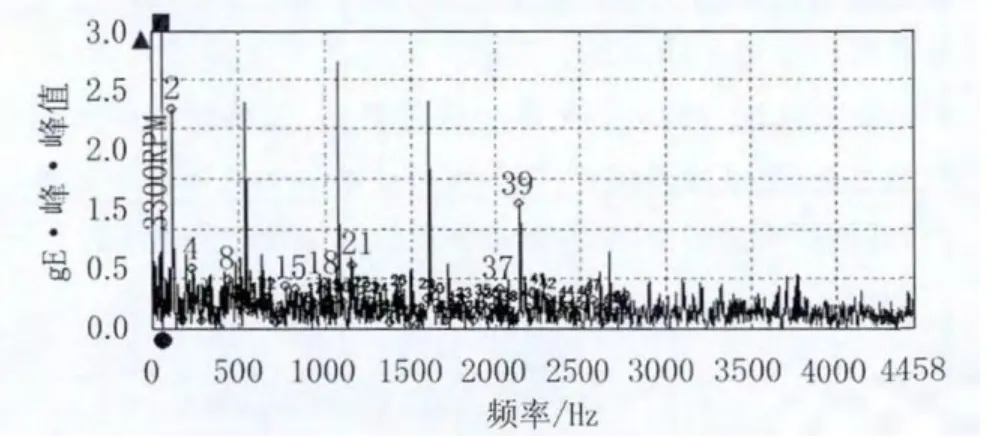

如图6、图7所示,分别为2#线28#锥箱的包络趋势图和包络频谱图,由包络趋势图可以看出从2013年12月中旬锥箱的振动值出现了大幅增加,振动值一直高于设置的红色报警值12gE,图8中标注的数字是型号为162250Y(SMS)轴承的外圈缺陷频率,所以推测是锥齿轮箱轴承出现了磨损。

图62 8#锥箱包络趋势图

图7 未标注轴承的包络频谱图

图8 标注轴承缺陷频率的包络频谱图

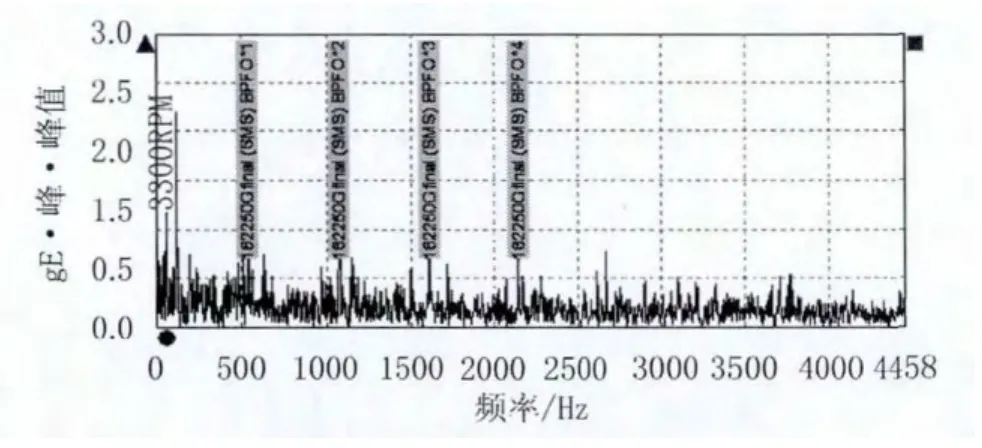

如图9、图10所示,分别为20#锥齿轮箱的包络趋势图和包络频谱图,由包络趋势图可知,该锥齿轮箱从2014年1月20日开始振动值大幅增加,超过红色报警值12gE,图10中标注的数字是型号为162250Y(SMS)轴承的内圈缺陷频率,所以推测是锥齿轮箱纵轴的轴承出现磨损。

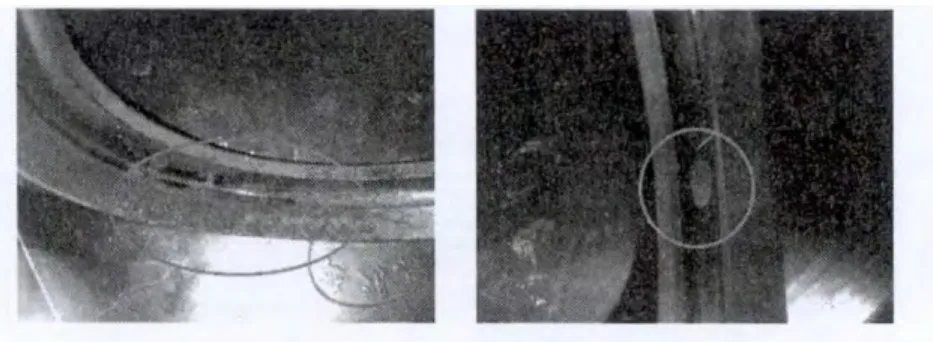

分析出锥箱异常原因后,及时安排检修更换锥箱,线下对锥箱进行拆检,如图11所示,拆下轴承后发现轴承出现了严重的磨损和点蚀。

4.2 3#高线精轧机增速箱轴承磨损实例

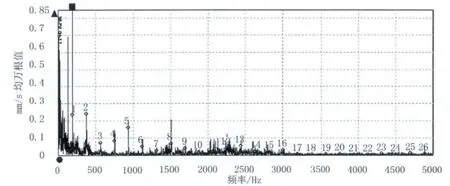

从11月初点检人员发现3#高线精轧机增速箱振动值偏高,声音异常,如图12、图13、图14分别是增速箱输入端监测到的振动趋势图、振动包络频谱图和速度频谱图,由振动趋势图可以发现增速箱的包络值达到25gE以上,大幅超出了红色报警值12gE,而包络谱和速度谱中同时存在9.86阶的谐波频率,通过对增速箱内部轴承参数的计算,得出此谐波频率为增速箱1622 50B(SMS)的外圈缺陷频率。

图9 20#锥箱包络趋势图

图10 标注轴承的包络频谱图

分析出增速箱162250B(SMS)轴承磨损之后,安排检修对增速箱轴承进行在线更换,如图15所示,可以发现轴承外圈发生了严重磨损。

图11 轴承拆检图

5 结论

1)利用频谱分析对高速线材厂轧机运行状况进行在线监测,效果显著:

图12 增速箱的包络趋势图

图13 增速箱的包络频谱图

图14 增速箱的速度频谱图

图15 轴承拆检图

(1)由轴承不良运行损坏导致的直接费用为每台精轧机2万元,四条线一年按7台算,一年可减少损失14万元;频谱分析对高线精轧机的状态进行在线监测,一方面可以提前准确的获知设备的运行状况,防患于未然,另一方面可以确定异常精轧机的问题所在,及时处理,大大降低了非计划维修停机时间,减少了经济损失,为正常生产提供了保障。

[1]徐敏.振动信号分析与机构故障诊断[M].北京:机械工业出版社,1991.

[2]芮执元.基于倒谱理论的滚动轴承故障检测[D].兰州:兰州理工大学,2007:35-37.

[3]韩庆大.设备状态监测与故障诊断技术[M].沈阳:东北大学设备诊断工程中心,2005.

——以纽约高线公园的蜕变为例