转炉轴承支座受损分析与修复

周贱生 漆良明 邓志宏

(新余钢铁集团有限公司 江西新余 338001)

1 引言

新余钢铁集团有限公司第一炼钢厂2#转炉由于发生爆炸事故后,转炉轴承座局部遭受严重损坏,为早日恢复生产,必须尽快了解设备损坏情况,制定简单、可行、可靠的修复方案。

2 转炉设备损坏情况

由于2#转炉发生爆炸使托圈非传动侧耳轴在水平面上偏离其轴线约80mm,造成转炉非传动侧轴承支座破坏,轴承支座往炉后下方明显倾斜。轴承支座左侧铰座销轴剪断,飞射出撞至临近混凝土柱(见图1)。轴承支座右端铰座破坏错位(见图2),且铰座外侧局部崩裂。

图1 左铰座销轴剪断撞射水泥柱

图2 右端铰座破坏错位

3 转炉设备损坏修复方案及核算

图3转炉总装图中右侧即为严重受损的非传动侧轴承座。

3.1 转炉修复方案

转炉设备可视损坏主要位于非传动侧轴承支座下部的铰支座,因此必须先修复铰座,使托圈与耳轴恢复至原始安装状态,进而摇炉以便检查、调整其它设备。由图3看出,传动侧耳轴轴承是调心滚子轴承,最大允许偏心角度为1.5°。故可将非传动侧轴承座顶升至合适高度,在线更换修复损坏的铰座,然后在水平方向施加推力使转炉整体包括托圈、非传动侧轴承座恢复原始位置。其过程简化为图4模型,使转炉炉体、托圈以及非传动侧轴承座以传动侧轴承座为支点(图中O1点)向上偏转一定角度,修复完铰座后,再沿垂直纸面方向偏转一定角度复位。

图3 转炉总装图

3.2 转炉修复方案核算

图4 转炉受力分析示意图

3.2.1 非传动侧轴承支座强度核算

此时转炉自重约580t,其中包括炉体设备180t、耐材340t、炉内渣和残钢60t;托圈自重为256t。转炉受力简化为图4所示,F1为传动侧轴承座支撑力,F2为非传动侧轴承座支撑力,G1为炉体及托圈总重,G2为倾动装置重量。

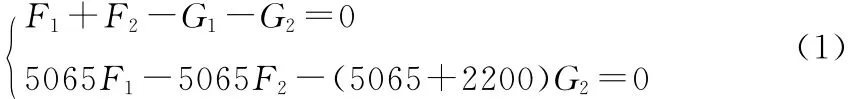

根据转炉系统力学平衡条件[1],以转炉中心O点为力矩平衡点,可得如下力学方程

式(1)中,炉体和托圈自重G1=580t+256t=836t;倾动装置自重G2=114.8t,代入(1)式得

即传动侧轴承支座支撑力为557.75t,非传动侧轴承支座支撑力为393.05t,因此非传动侧轴承支座顶升力必须大于393.05t。

为保证非传动侧轴承支座顶升时的稳定,拟对称布置2个千斤顶位于非传动侧轴承支座底部,两千斤顶相距500mm,单个千斤顶最大顶升能力500t。

核算2个500t千斤顶同时顶升时,须先核算非传动侧轴承支座的机械强度,以保证顶升时不损坏支座。已求出非传动侧轴承支座支撑力为393.05t,有限元计算时载荷取400t,均布作用在轴承支座上表面。

按非传动侧轴承支座图简化,建立轴承支座三维计算模型[1]。两个千斤顶直接作用在轴承支座下表面,假定千斤顶与支座接触面为Ф400mm圆,千斤顶中心到轴承支座中心线距离为500mm,计算时在接触面施加固定约束,如图5所示。

图5 支座有限元计算模型

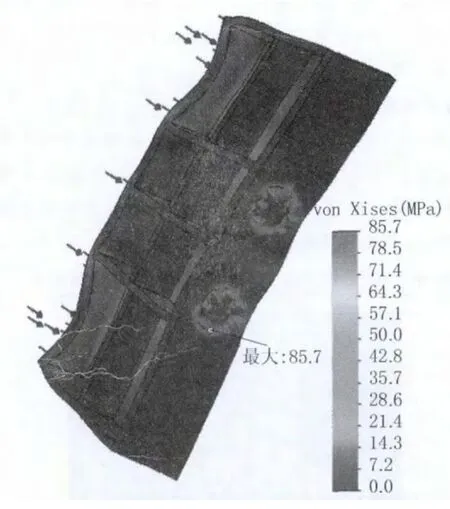

计算结果如图6,最大应力约为86MPa,出现在千斤顶与支座接触面边缘。轴承支座底板材料为Q235B,厚度为100mm,其屈服极限为205MPa,则轴承支座的安全系数n=20 5/86=2.38。由计算结果知,轴承支座强度足够,符合安全要求。

图6 顶升时轴承支座应力分布

3.2.2 土建结构强度核算

顶升时千斤顶下部作用于土建基础平台上,千斤顶位置距离基础边缘超过500mm且作用点不悬空,经核算+5.990m基础平台能提供足够支撑力。

轴承支座水平方向平推矫正需借助炉后混凝土柱提供千斤顶支撑,该混凝土柱下端固定、上端自由,柱子截面尺寸为600×800mm,以截面剪力校核柱子强度,经计算柱子可以承受最大46.2t的水平推力。因为柱子上端是平台,平台可以将力传递到其他柱子,则柱子可承受的水平力可提高约35%左右,即62.37t。

根据文献[2]钢-钢滑动摩擦系数为0.1,静摩擦系数为0.15,故炉前炉后水平矫正推力启动时所需克服的水平阻力为:

滑动过程中所需克服的水平阻力为:其中非传动侧轴承支座水平移动矫正的静摩擦力为(3)式中的589.6kN,小于混凝土柱能承受的最大水平力。因此拟在非传动侧轴承支座下部,铺设滑轨方钢方案可行,而无需采用滚动摩擦工装平推复位。同时,为减小摩擦阻力,平推时在滑轨表面涂抹润滑脂。

3.3 顶升及修复过程中的相关设备分析

转炉耳轴调心滚子轴承最大偏心角度为1.5°,两轴承座之间跨距为10130mm,计算出非传动侧剖分上铰座最大可顶升262.7mm,见图7。而剖分铰座销轴轴向定位挡板直径为Φ244mm,顶升高度只需大于销轴轴向定位挡板半径R122mm就能装拆销轴,即偏心角度为0.75°时,上铰座可顶升131mm,可满足销轴装拆及剖分铰座的修复操作所需空间。

图7 托圈中心线偏转角度为1.5°时铰座上升距离

顶升非传动侧轴承支座时,倾动装置将下沉。由倾动装置与扭力杆几何关系知,传动侧轴承座中心相对倾动装置偏转1°,扭力杆装置的连杆偏转1.7°,曲柄偏转4°。而扭力杆关节轴承的允许偏转角为8°,可见非传动侧轴承支座顶升不会影响扭力杆装置。

顶升非传动侧轴承支座时,传动侧轴承座的密封轴套将与端盖上、下二处干涉,如图8所示。因此,顶升前需先拆除传动侧轴承座二端端盖。

3.4 核算结论

以上核算数据及相关设备分析表明,用千斤顶顶升非传动侧轴承支座一定高度,进而修复轴承支座铰座,最后平推复位的方案理论上可行。

图8 顶升时传动侧轴承座相干涉部位

4 修复方案实施

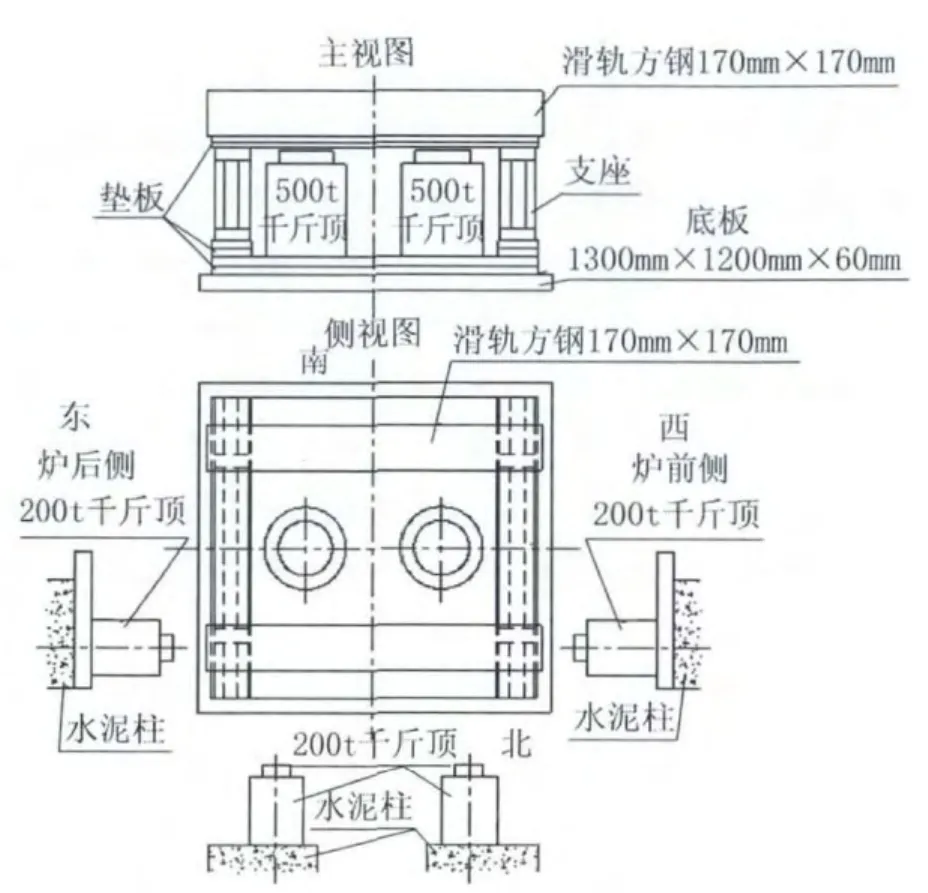

实际修复时共采用6个千斤顶,见图9修复工装布置图。2个500t千斤顶位于非传动侧轴承支座下部,另外4个200t千斤顶分别水平布置,位于轴承支座的东、西、北三个位置,在轴承支座顶升时使转炉保持稳定,同时还起水平推动轴承支座移动复位作用。在非传动侧轴承支座+5.990m标高设备底板(厚度50mm)上,铺设4层60mm厚的1200×1300mm钢板,2个500t千斤顶放置在这4层厚板上,一方面顶升时防止设备底板变形,另一方面扩大支撑面积,降低顶升轴承支座时作用于土建基础的压强。

图9 实施修复工装布置图

在2个500t千斤顶的两旁设置有箱型结构的支撑立柱,立柱顶部南北方向分别安放垫块和两根170×170mm的方钢,起轴承座水平移位支撑导轨作用。方钢顶部打磨光滑并涂敷润滑脂,同样打磨光滑的轴承支座底板,通过2个500t千斤顶顶升200mm高度后,缓慢放置在两根方钢顶面上,然后开始在线分别修复左、右剖分铰座,修复后装入新加工的铰座销轴,微调北侧千斤顶,使剖分铰座吻合,随即用东侧(炉后)千斤顶水平推动轴承座,使上下铰座端部对齐,随后再次顶升轴承支座,拆去箱型立柱后,缓慢下降轴承支座,最后组装二端铰座销轴盖,至此非传动侧轴承支座铰座修复工作完成。

图10 左、右铰座修复及复位后照片

转炉非传动侧轴承支座剖分铰座修复从方案制定、工装准备、修复实施到最后完成共用时4天,并在拆除脚手架和临时支撑架后,初步检查托圈挡座、倾动制动器等设备均正常后开始试摇炉投入生产。2#转炉修复后投入正常生产至今,转炉设备符合安全规范,运行平稳,能满足生产要求。

5 结束语

简介了转炉因事故造成的设备损坏情况,拟定修复方案并进行相关分析、计算验证,通过实践证明修复方案可行、有效,对冶金行业转炉设备设计及事故后设备修复有参考和借鉴意义。

[1](美)Solidworks公司.Solidworks Simulation高级教程(2009版)[M].北京:机械工业出版社,2009.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2007.