复合叶轮绞吸泵的性能预测

胡 俊,杨赟卿,张玉莲

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江省近海海洋工程技术重点实验室,浙江舟山 316022)

复合叶轮绞吸泵的性能预测

胡 俊1,2,杨赟卿1,张玉莲1,2

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江省近海海洋工程技术重点实验室,浙江舟山 316022)

渔业养殖在一定程度上满足了人们对鱼产品的需求,减缓了渔业资源的衰退,但是因为水土沉积、排泄物堆积等问题需要进行定期的疏浚作业,针对此问题对疏浚船的绞吸泵进行了相关设计。为了更好的了解所设计的绞吸泵的工作性能,采用计算流体动力学软件Fluent中的标准湍流模型,在过流物质为固液两相的泥水混合物时,对在不同流量点时绞吸泵内部的三维非定常流场进行数值分析,分析了在不同流量时绞吸泵内部的压力流场和速度流场的分布变化,同时对模型泵进行了实验测试。结果表明:流量在0.8 Q[U1]~1.2 Q之间绞吸泵内部的流场分布较其他流量点更好,模型泵在该区间的被破坏程度也较轻,所以认为该流量范围为绞吸泵的合理工作范围。

绞吸泵;计算流体动力学;数值分析;流场分布;流量

随着养殖业的不断发展,养殖的区域和范围不断扩大,鱼类养殖产生的排泄物越来越多,人们往往将排泄物随意排放,导致近海的淤泥越积越多,需要定期进行疏浚作业。

目前的疏浚作业主要分为间歇性和连续性两种,,主要代表为抓斗式挖泥船和绞吸式挖泥船。抓斗式挖泥船在疏浚过程时存在启停对船体和抓斗强度都有很高的要求,同时因为间歇性工作,工作效率相比绞吸式较低;绞吸式挖泥船则可以在铰刀头的搅动下利用绞吸泵将泥水混合物源源不断的抽吸到疏浚船舱内,此外铰刀头的搅动能够将沉积于海底的营养物质重新漂浮便于鱼类养分的吸取。但是绞吸式挖泥船的工作效率主要取决于绞吸泵的工作效率和性能。

对绞吸泵的研究都是从清水泵的研究基础上慢慢地开展起来的,很多的设计还是基于清水泵设计的基础之上,更有甚者,当过流物质的颗粒很小、浓度很低时,则是直接采用清水泵进行输送,从短期经济上考虑该方式节约成本,但是从长远考虑因为效率问题及磨损原因等,这种方式有缺陷,将影响绞吸泵的效率和寿命。

国内外学者对绞吸泵也进行了许多研究,崔宝玲等[1-3]先后针对分流叶片、开式、闭式叶轮从压力场、速度场、脉动、扬程、回流以及效率等问题上进行了研究和分析,得出分流叶片以及闭式叶轮在效率和扬程上能够有一定的提高。GRAPSAS和ANAGNOSTOPOULOS等[4-5]对叶轮叶片进行叶片数量、长度、进出口角等参数进行合理的优化后,发现在保证效率和性能的前提下,泵的流量变化范围相比以前有所增加,同时泵的整体性能也有了一定的提高。

笔者基于渣浆泵的设计方法以及绞吸泵在工作中遇到的沉降问题进行分析研究,采用流体仿真软件Fluent对自主设计的绞吸泵进行不同流量下的流场分析,以研究其内部流场的变化及工作性能的好坏,旨在为绞吸泵后续的设计制造提供一定的参考依据。

1 建模及网格划分

1.1 模型的建立

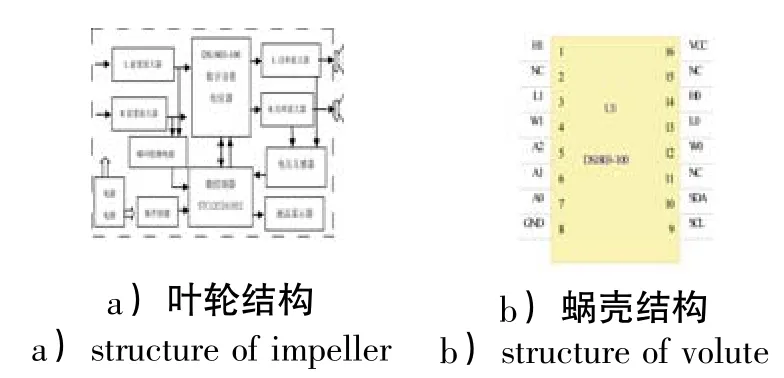

黄万里[6]对河道水文、泥沙颗粒等多方面进行了研究,在其研究的河道泥沙颗粒的分布中可以清楚的看到河床上从颗粒直径为0.01 mm的细泥到6~20 mm的砾石再到20 mm以上的鹅卵石的分布情况,如图1。通过对在东南亚浅海作业的工程船调研发现:在实际的疏浚过程中输送的最大固体颗粒直径基本为砾石的颗粒大小15 mm,而河床上还包括了其他类型的泥沙,且直径小于15mm。根据工况将设计流量Q= 8 000m3/h,扬程H=70m,转速为350 r/min的大型绞吸泵。为了后续分析的简化,在泵的设计过程中,将输送的固体颗粒直径平均为10mm,颗粒浓度设为30%。因为输送物质有别于清水,所以在设计时基于何希杰的渣浆泵设计理论及设计[7]公式,对绞吸泵的叶轮部分进行了设计和建模,通过计算公式计算得出在固体颗粒浓度为30%时,叶轮直径为2 000mm,叶片出口宽度为200 mm,泵的比转速为78属于低比转速范围[8]。研究发现在低比转速泵的叶片形式主要还是采用非扭曲叶片,同时为了能够较好地解决低比转速泵效率低、易过载等问题普遍采用复合叶片设计[9],而从制造方面进行考虑:相比扭曲叶片,非扭曲叶片更加便于制造,所以在设计的时候采用bezier曲线对泵的叶片线形进行了设计。设计的叶轮和蜗壳结构如图2所示,在实际仿真的对象则是液体在流道中流动时的体积,所以实际仿真时的三维模型如图3所示。

图1 泥沙颗粒大小分布情况Fig.1 Distribution ofsediment particle size

图2 泵的三维建模Fig.2 3-Dmodel of pump

图3 流道的三维模型Fig.3 3-Dmodelof the flow channel

1.2 模型的网格划分

在通过软件完成模型的建模之后,需要对流道的三维模型进行一个合理的网格划分,对于绞吸泵,其叶片结构相对于其它机械结构更加复杂,而蜗壳处的流道因为隔舌以及流道的形状是沿着阿基米德螺旋线逐渐变大,使得在划分网格时难度增加,同时网格出来的效果也不一定能够达到预期的效果,所以在网格划分的时候通过Gambit软件采用了具有强大自适应的混合网格,即在网格类型包括了四面体和六面体两种类型。并且对某些部位的网格进行了加密,最终的网格划分如图4所示。

图4 流道网格划分图Fig.4 Meshing

2 控制方程及边界设置

在绞吸泵的工作过程中,其内部输送物质的流动需要遵守三大定律:质量守恒定律、动量守恒定律以及能量守恒定律。此外本文是针对绞吸泵在湍流运动下的两相流研究,所以其还需遵守组分守恒定律以及湍流输送方程[10]。

2.1 流体流动控制方程

(1)流体质量守恒方程

绞吸泵内流体质量守恒方程为[10]:

式中,ρ为为流体颗粒密度;t为为时间;u、v、w为流体在x、y、z方向的速度。

(2)流体动量守恒方程

绞吸泵内流体动量守恒方程在x、y、z三个方向分别为[13]:

式中,p是流体微元体上的压力:τxx、τxy和τxz是因分子粘性作用而产生的作用在微元体表面上的粘性应力的分量;、和是微元体上的体力,若体力只有重力,且Z轴竖直向上,则Fx=0、Fy=0和Fz=-ρg。

(3)流体湍流控制方程

固相湍流模型采用Hinze-Tchen颗粒湍流粘性系数模型,即代数Aρ模型,其涡粘性系数vs,用公式(3)表示[11]。

式中,τrs为颗粒动力响应时间;τT为连续相流体脉动特征时间。

绞吸泵内流动液体湍流控制方程为:

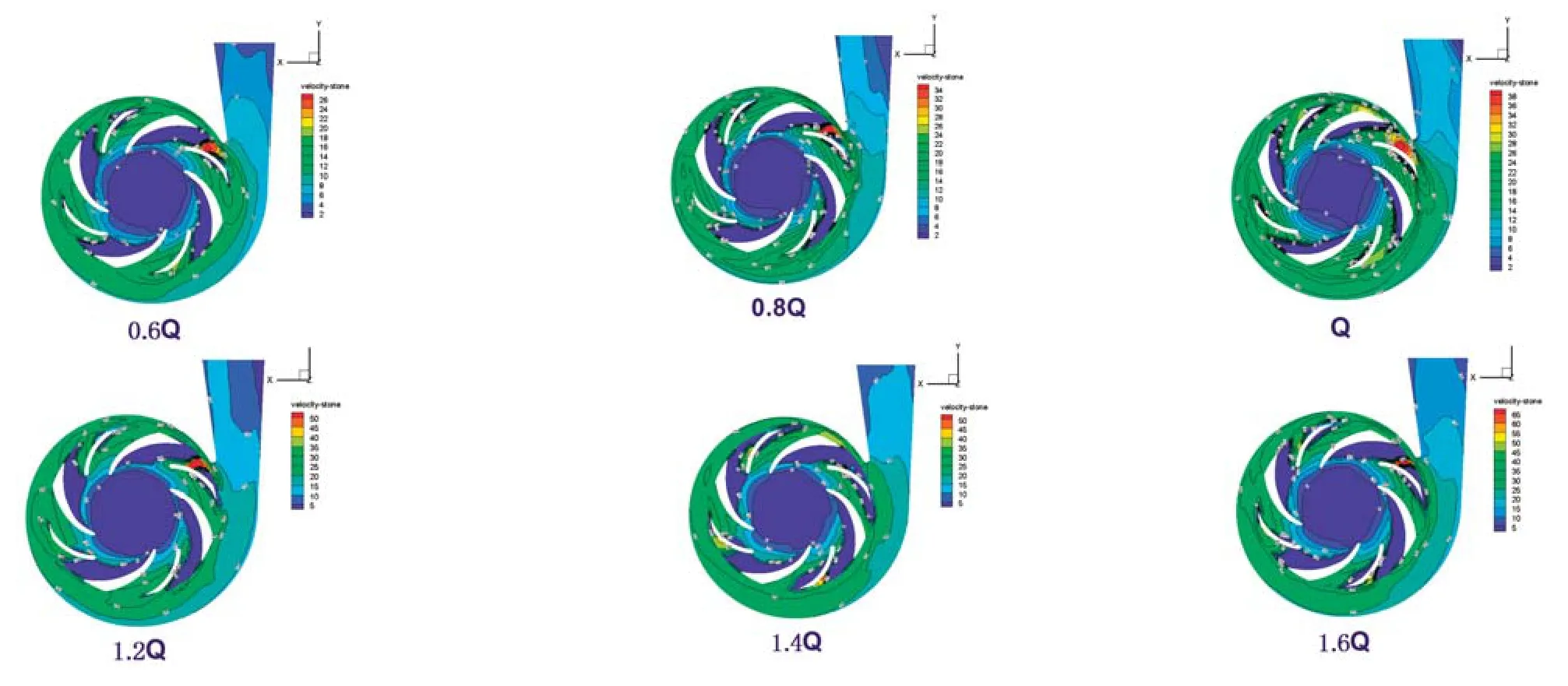

因为绞吸泵叶轮流道和压水室的形状是非直线的,所以流体在流动时的流线也是弯曲的,从而使得湍流特性变为各向异性,即湍动粘度μt也为各向异性,如果直接使用标准k-ε湍流模型计算,计算结果会产生一定的失真。因此液相湍流模型比较适合采用RNG(Re-normalization Group)k-ε湍流模型[12]。

RNG k-ε湍流模型的液相湍动能k方程[14]为:

式中,k为湍动能;ε为湍动耗散率;Gk是因为平均速度梯度导致的湍动能产生项[11]:

Gp是两相流附加生成项[11]:

式中,ns为单位体积内固体颗粒的数量;ms为固体颗粒质量;

传统上,开发智能系统的目标是追求一种理想的问题求解技术,这里的关键是我们需要解决的是什么样的问题。神经网路是用结构的复杂性而不是规则的复杂性来克服其处理问题的复杂性。让人工神经网络这一工具变得前所未有地强大的,正是其网络性而不是有关神经元的设想——因为神经元本身不管怎样复杂仍然是一个经典的输入输出系统。尽管如此,还是应该牢记一点,那就是神经网络主要是用来解决模式识别问题的。

ks为固相湍动能系数。

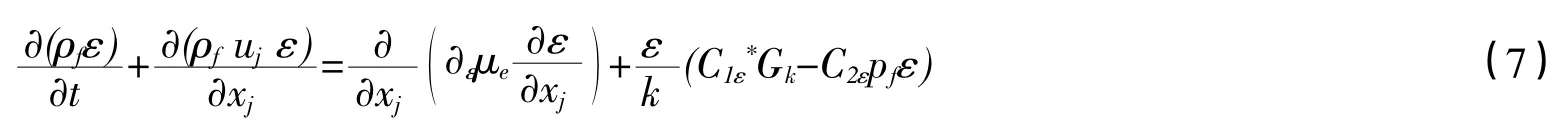

RNG k-ε湍流模型液相耗散率ε方程为[11]:

式中:αk=αε=1.39

2.2 边界设置

仿真和实际存在着一定差距,需要对边界条件尽可能贴近实际设计。针对本文设计的绞吸泵使用工况,输送颗粒直径为10mm左右的沙砾,浓度为30%,根据实际流体运动速度并没有达到固相挤压状态,因此,在模型选择时选用了非定常运动下的Euler标准湍流模型,因为该模型建立了n个动量方程和连续方程以求解各个相,同时它又根据不同相之间的相互作用关系建立了不同的耦合方式,提高了计算效率。在设置时将固体“拟流化”使得其能够和水一样自由流动,便于计算。

具体的边界设置为:入口设置为velocity-inlet;出口设置为outflow;固体颗粒的体积分数为30%,固液两相之间的曳力作用系数设置为gidaspow。

3 结果与分析

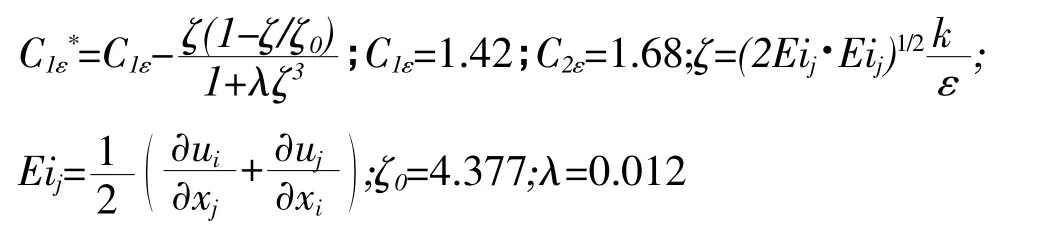

通过流体仿真软件Fluent进行分析,将分析数据导入专业的后处理软件Tecplot,进行后处理分析。在绞吸泵输送过程中泵将产生动压和静压,而对泵性能起主要作用的是静压的大小,所以在研究过程中主要对静压的分布进行讨论。

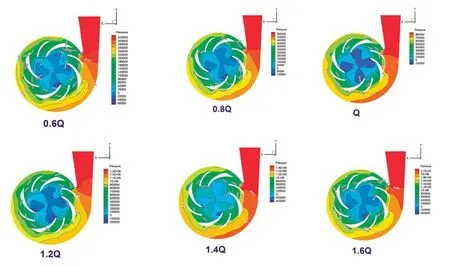

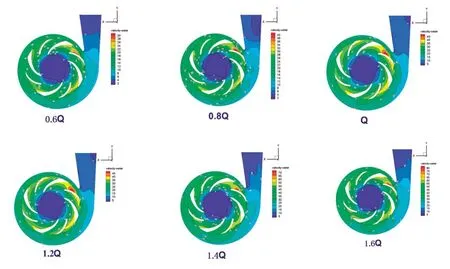

通过在Z方向截取最大截面分析在不同流量下绞吸泵内部速度和压力的分布,以确定绞吸泵的最佳工况点。从压力分布图可以比较清楚的看到随着流量的加大,泵的压力最小值从-6 000 Pa减小到-400 000 Pa,产生负压的区域基本没有变化,压力大小都是从入口径向向蜗壳逐步递增。因为整个泵的设计工作点是在水下10m处,而4℃时水的饱和蒸气压为815.59 Pa。从分析的6个流量点来看,都不可避免的会产生水的空化现象,而空化现象不仅会对叶轮造成破坏,还将引起泵的振动等问题,降低泵的工作效率和使用寿命。从速度分析上看,整体上速度的分布从叶轮入口向出口逐渐增加,在失去了原动力后,在动能和势能之间相互转化流向出水口。由于隔舌和叶轮之间相对距离较小所以无论是液体还是固体颗粒在隔舌附近的速度明显高于其他地方,但是从图6和图7中我们可以发现在1.4 Q下,隔舌附近的速度变化比其他流量点时小。但是因为其入口时的气压很低,而且泵入口的外界气压较高会加速泵的空化效果,对泵的效率和使用寿命有着较大的影响。而在0.8 Q时隔舌处的速度变化相对于额定流量要小,而且在输送固体颗粒时该流量下可以不采用外部辅助设备将固体颗粒输送出泵外,而且其入口的压强差与外界较小,相对于1.4 Q空化程度会较小,能够提高泵的使用寿命。同样我们从1.2 Q的压强和速度图上也能够观察到这些,和0.8 Q的区别在于进出口的压强。在完成分析之后对模型泵进行了实验测试,在测试中发现随着流量的逐渐增大,泵的叶片被破坏程度逐渐变小而后又慢慢变大,在0.8 Q~1.2 Q的范围内被破坏程度相比其他流量点要小。结合仿真的流场分析和模型泵叶片被破坏程度可以得出在0.8 Q~1.2 Q流量区间泵的工作比较合理。

图5 各流量点下的压力分布图Fig.5 Pressure distribution at various flow points

图6 各流量点下水的速度分布图Fig.6 Water velocity distribution at various flow points

图7 各流量点下沙砾的速度分布图Fig.7 Sand velocity distribution at various flow points

4 结论

采用Fluent软件中的Euler两相流湍流模型对水下工作的绞吸泵进行数值模拟分析,通过对在不同流量下的模型进行压力流场和速度流场的分析并结合模型泵实验发现:

(1)Fluent软件能够比较好的分析绞吸泵内部的流场运动情况,为大型泵的制造提供依据;

(2)固液两相中的固体颗粒只有在叶片的工作表面具有较好的流动性;

(3)结合速度流场、压力流场的分析和模型泵的实验结果发现,自主设计的绞吸泵能良好运行的最佳流量区间为:0.8 Q~1.2 Q。

[1]崔宝玲,朱祖超,林勇刚,等.长短叶片半开式离心叶轮内部流动的数值模拟[J].浙江大学学报:工学版,2007,41(5):809-813.

[2]崔宝玲,朱祖超,林勇刚.长中短叶片复合叶轮离心泵流动数值模拟[J].农业机械学报,2011,42(3):74-79.

[3]崔宝玲,朱祖超,林勇刚,等.不同形式高速离心叶轮内部流动的数值模拟[J].机械工程学报,2007,43(5):19-23.

[4]GRAPSAS V,STAMATELOS F,ANAGNOSTOPOULOS J,et al.Numerical study and optimal blade design of a centrifugal pump by evolutionary algorithms[J].Knowledge-Based Intelligent Information and Engineering Systems,2008,5178:26-33.

[5]ANAGNOSTOPOULOS JS.Blade Design Effects on the Performance of a Centrifugal Pump Impeller[M].COMPUTATIONAL Fluid Dynamics 2010.Springer Berlin Heidelberg,2011:859-861.

[6]黄万里.河道中泥沙颗粒的分布[DB/OL].http://tieba.baidu.com/p/1976475686,2012-11-10/2014-06-08.

[7]窦以松,何希杰,王壮利,等.渣浆泵理论与设计[M].北京:中国水利水电出版社,2010.

[8]何希杰,刘家柏,杨 文,等.低比转速离心泵范围的界定[J].流体机械,2000,11:36-37+21-4.

[9]毕尚书,王文新,严 敬,等.低比转速离心泵叶轮水力设计新方法综述[J].机械,2008,35(10):4-7.

[10]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[11]吴玉林,曹树良,葛 亮,等.渣浆泵叶轮中固液两相湍流的计算和实验[J].清华大学学报:自然科学版,1998,38(1):71-74.

[12]VERSTEEG H K,MALALASEKERA W.An introduction to computational fluid dynamics:the finite volume method[M]. London:Pearson Education Limited,1995.

Predict the Performance of Cutter Suction Pum p w ith Com p lex Im peller

HU Jun1,2,YANG Yun-qing1,ZHANG Yu-lian1,2

(1.School of Naval Architecture&Ocean Engineering,Zhejiang Ocean University,Zhoushan 316022; 2.Key Laboratory of Offshore Engineering Technology of Zhejiang Province,Zhoushan 316022,China)

The fisheries aquaculture not only meets people's need for fish products to some extent,but slows down the recession of the fishery resources.As a result,the pond needs to be dredged term ly because of the deposition of soil and excrement.So a design about the cutter suction pump of the dredger was conducted in this paper to settle the problem.In order to have a good understanding of the designed pump's working performance,the standard turbulence model in Fluent was used to analyze the pump's three-dimensional unsteady flow numerically at different flow pointswith amixture of solid and liquid medium in the pump.The distribution changes of the pressure and velocity flow fields in the pump were also analyzed under the different quantity of flow.Through the simulation test of the pump model,the result showed that:the flow distribution in the pump at 0.8Q-1.2Q was better than other flow points,and the destruction of themodel at this range was less compared to other ranges.Thus the range of 0.8Q-1.2Q was reasonable for the cutter suction pump,and in this range the pump would have a better efficiency and service life.

cuter suction pump;computational fluid dynamics;numerical analysis;distribution of flow field;flow

TH311

A

1008-830X(2014)05-0467-06

2014-06-20

舟山市科技局海洋类重点资助项目(2012C22014)

胡俊(1993-),男,浙江东阳人,研究方向:流体机械.E-mail:470137029@.qq.com

张玉莲(1964-),女,浙江浦江人,教授,研究方向:机械系统动力学、机械产品优化设计.E-mail:zyl-91@sina.com