7050铝合金热挤压成形过程的有限元模拟

许柏华,张 翔,王晓溪

(1.山东山矿技工学校 理论教研组,山东 济宁272100;2.江苏徐州工程机械研究院,江苏 徐州221004;3.徐州工程学院 机电工程学院,江苏 徐州221111)

作为工程机械中最为常见、通用性最强、用量最大的结构类零件,销轴的使用工况复杂且对其力学性能和安全性要求较高。为了适应工程机械结构的轻量化设计思想,实现销轴材料“以铝代钢、节能减排”的目标,近年来逐渐采用轻质高强铝合金代替传统钢材[1-2]。7050铝合金系典型的Al-Si-Mg-Cu系高强变形铝合金,化学成分及相组成均较为复杂。在实际铸造生产中,由于受到熔炼条件和变质工艺等因素的限制,合金力学性能的提高幅度十分有限,尤其是塑性相对较低,不能很好地满足工业生产中销轴对合金优良综合性能的要求。因此,常常需要后续热挤压成形来改善合金组织,提高力学性能[3-4]。

热挤压过程中,挤压制品的组织和性能,挤压模具的受力、磨损和使用寿命等,与变形材料的金属流变特征、应力应变状态、变形温度等参数密切相关。因此,实际生产过程中对挤压工艺设计、挤压变形参数的选择提出了更高的要求。计算机模拟仿真技术的出现,为求解分析塑性成形问题提供了可能[5]。通过模拟金属材料的变形过程,可获得变形过程中成形材料及模具在任意变形时刻各质点、各方向的热力学参数变化规律。然而,目前国内外对高强轻质铝合金挤压方面的研究较少,且多数局限于冷挤压变形[6-8],热挤压的工艺制订和模具设计主要根据经验,因此不可避免地存在一定的盲目性。

为此,本研究采用有限元模拟仿真技术,借助DEFORM-3D软件分析平台,对7050铝合金销轴热挤压成形过程进行有限元数值模拟,分析了挤压载荷、金属流动速率、等效应变、等效应力和温度场等参量的变化规律,以期为7050铝合金销轴的改性研究及挤压模具的优化设计提供技术指导。

1 有限元模型的建立

利用三维造型软件UG建立所需的工件和模具几何模型,模具结构尺寸与三维装配关系如图1(a)所示。挤压模具结构设计时,采用平模模口结构,以防止坯料表面氧化皮流入成形工件。三维几何模型装配完成后,导入有限元分析软件DEFORM-3D中进行数值模拟,最终建立的有限元分析模型如图1(b)所示。

图1 模具结构与三维模型Fig.1 Die structure and 3DFEM model

2 模拟参数的设置

采用刚黏塑性热力耦合有限元模型,不考虑模具变形,将其视为刚体,工件设为变形体;模具和工件间的摩擦采用剪切摩擦模型,摩擦因数设为0.2[5-10]。工件为φ90mm×350mm的圆柱体,通过用户自定义输入建立7050铝合金的材料模型。模拟用具体参数:初始工件温度500℃,初始模具温度250℃,工件与模具之间传热系数20N/℃·S·mm,摩擦因子0.2,冲头挤压速度20 mm/s,凹模工作带长度5mm,挤压比λ3.69℃,工件直径90mm,凹模工作带直径50mm。

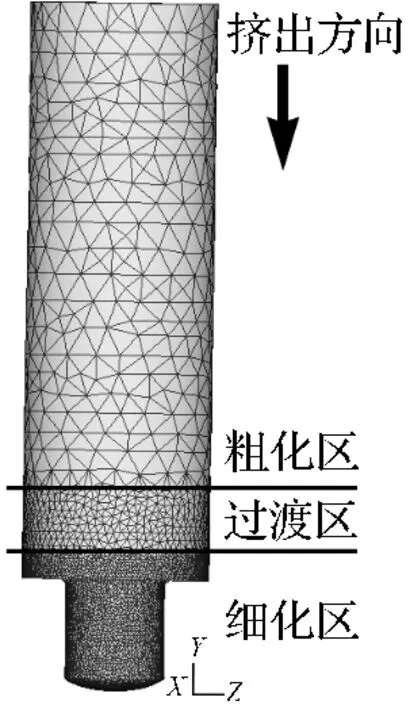

采用四节点四面体等参单元对工件和模具进行离散。考虑挤压速度与模拟总步长,并结合材料变形程度、模拟运算效率与计算机存储空间等因素,按挤出方向对工件进行局部网格细化[9-10],设置3个等级的网格划分区,即粗化区、过渡区和细化区,如图2所示。其中,粗化区网格单元尺寸为15mm,过渡区网格单元尺寸为5mm,细化区网格单元尺寸为2mm。

图2 工件网格划分区域Fig.2 Mesh refinement of billet

3 模拟结果分析与讨论

3.1 挤压变形前后工件宏观变化

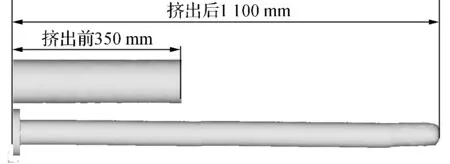

将变形前后工件的宏观变化情况进行比较,如图3所示。可以发现,工件挤出模具后,由于不再受到凹模的约束,在重力与残余应力的共同作用下,挤出工件略微发生翘曲。经测量,挤压后工件长度约为1 100mm,约为挤出前工件长度的3.14倍,并未达到挤压比λ。这是由于挤压过程采用平模模口结构,挤压终了死区金属没有完全参与变形过程所致。

3.2 挤压变形工件的一般特征

图4为挤压变形过程中某一时刻工件变形的示意图。根据材料在挤压变形过程中的流动特性,可以将整个工件的变形分为4个区域,即Ⅰ区:未变形区,Ⅱ区:死区,Ⅲ区:变形区,Ⅳ区:已变形区。

图3 挤压前后工件长度变化Fig.3 Length of billet before and after extrusion

图4 工件挤压变形特征Fig.4 Deformation characteristics of billet

3.3 挤压载荷变化

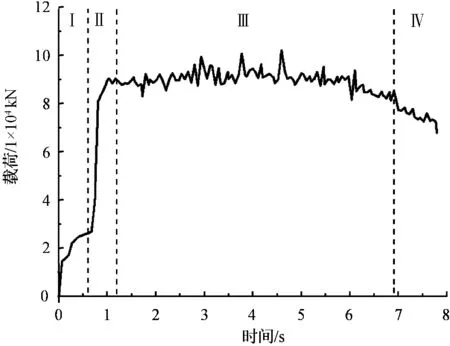

图5 为挤压变形过程中的载荷-时间曲线。根据载荷曲线的变化趋势,可以将整个挤压变形过程分为4个阶段,分别为Ⅰ挤压填充阶段,Ⅱ开始挤出阶段,Ⅲ稳定挤压阶段,Ⅳ挤压终了阶段。

3.3.1 挤压填充阶段

由于工件与挤压筒之间存在间隙,挤压开始时,金属首先向四周间隙自由流动,载荷较小,基本维持在170kN附近,金属在冲头作用下不断被镦粗直至充满挤压筒。

3.3.2 开始挤出阶段

当工件材料充满挤压筒间隙时,金属周向流动受到挤压筒内壁约束,材料开始从挤压筒流入凹模模口,完成挤压变形后进入工作带。随着挤压进程的继续,被挤入工作带的材料越来越多,挤压载荷迅速增大到峰值。此时,金属充满挤压筒和凹模模口,变形逐渐趋于稳定。

3.3.3 稳定挤压阶段

此阶段材料连续、稳定流动,工件上同一断面上的金属质点以一定速度进入工作带后平稳流出。由于摩擦较小,材料经过挤压变形后类似于刚性平移,因此,随着挤压筒内工件长度的减小,工件与挤压筒之间的摩擦力减小,载荷大小基本不变,总体载荷基本平稳。

3.3.4 挤压终了阶段

当参与挤压变形的材料长度达到工件原长的90%以后,即进入挤压终了阶段。由于该阶段材料内部变形不均匀,实际生产中该段材料将作为废料被切除[11]。

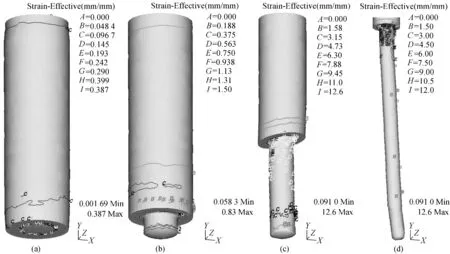

3.4 等效应变分布

图6为不同挤压变形阶段下工件的等效应变分布情况。从图6(a)中可以看出,最初工件近似呈镦粗状态,材料开始从挤压筒流入凹模模口,在挤压凹模模口附近等效应变梯度较大,剪切变形较为剧烈。结合图6(b)和图6(c)可以看出,随着金属不断流出,凹模模口完成挤压,材料基本不再发生变形,类似于刚性平移阶段,应变量也逐渐趋于稳定。由于头部金属挤出凹模模口时,金属的流动速度存在差异,即中心快、四周慢,从而导致工件整体变形不均匀,变形后头部呈现圆棒状。从图6(d)中还可以看出,随着大部分材料被依次挤出凹模模口,死区金属也开始参与变形,但工件尾部阶段等效应变分布梯度较大且分布均匀性较差。

图5 挤压变形过程的载荷-时间曲线Fig.5 Load-time curve during extrusion

图6 不同挤压变形阶段工件等效应变分布图Fig.6 Effective strain distribution in different deformation stages

3.5 其他相关场量变化

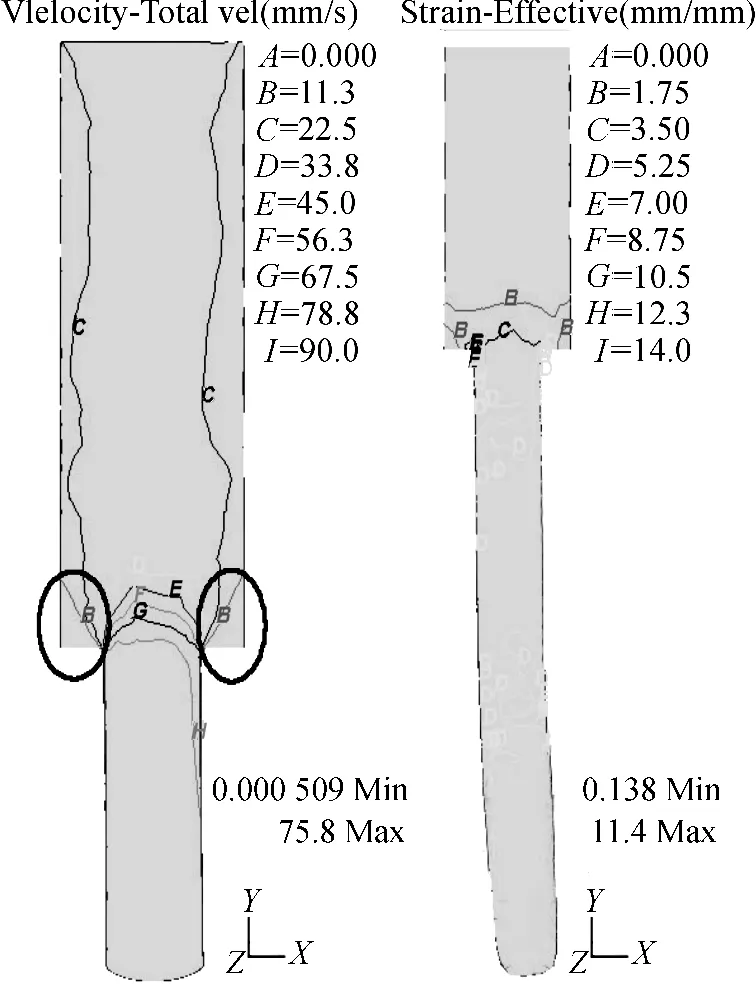

在稳定挤压变形阶段中,选取2个不同变形时刻工件的中心纵截面部位进行分析研究,观察变形过程中材料内部其他场量的变化情况。图7~9分别为不同变形时刻下,金属流动速率、等效应力及温度场的分布云图。

从图7可以看出,金属质点的流动呈现出“中心快、四周慢”的变化规律,并且在凹模模口附近,金属流动速率变化显著,四周金属逐渐向凹模模口附近汇聚,两边逐渐形成流动死区,如图7圆圈所示。这也是后续挤压完成后,死区金属最终进入工件尾部而致使该部分金属变形不均匀,需要进行切除的原因。

从图8可以看出,金属在凹模模口附近变形最为剧烈,等效应力梯度最大,在变形死区部位,金属等效应力达到最大值。如果该部位模具结构设计不合理,在残余拉应力的作用下,挤压件将会出现表面裂纹,最终影响制品的表面质量和尺寸精度[11-12]。

在挤压过程中,温度是一个重要的工艺参数,如工件的变形抗力、工件与模具之间的摩擦力等都与温度密切相关。此外,挤压件的尺寸精度、微观组织、表面质量、力学性能和变形过程中的金属流动等都直接受到温度的影响。从图9可以看出,挤压件在凹模模口处温度最高,温度梯度最大。这一方面是因为除了挤压筒与工件之间的接触摩擦产生热量外,在塑性变形过程中的变形能将不断转换成热能的形式,使得工件局部温度升高[12];另一方面,当挤压速度较快时,由于工件与模具之间来不及充分热传递,导致工件局部温升明显。需要注意的是,在挤压过程中,局部温度分布不均匀,可能使微观组织不均匀,最终对其性能产生不利影响。

图7 金属流动速率分布Fig.7 Distribution of metal flow rate

图8 工件内部等效应力分布Fig.8 Distribution of effective strain

图9 工件内部温度场分布Fig.9 Distribution of temperature field

4 结 语

销轴的热挤压变形过程可分为4个阶段,即挤压填充阶段、开始挤出阶段、稳定挤压阶段及终了挤压阶段。

销轴热挤压变形过程中,其内部等效应变在纵向上从头到尾逐渐增大;在横向上除了尾部均匀性较差外,其他部位应变分布基本一致,即工件内部等效应变分布横向均匀性较好。

在挤压凹模模口处,工件内部等效应力达到最大值,该区附近死区金属发生强烈剪切变形。若模具结构设计不合理,挤压件将产生表面裂纹,影响制件表面质量和尺寸精度。此外,在挤压过程中,剧烈的塑性变形将导致该区温度急剧上升。

[1] 侯亮,郭涛.轻装上阵工程机械轻量化设计之势[J].工程机械与维修,2013(10):62-68.

[2] 高顺德,潘志毅.轻量化技术在工程机械设计中的应用[J].叉车技术,2011(1):01-02.

[3] 吴生绪,潘琦俊.变形铝合金及其模锻成形技术手册[M].北京:机械工业出版社,2014.

[4] 俞汉清,陈金德.金属塑性成形原理[M].北京:机械工业出版社,2011.

[5] 张丹,晏建军.DEFORM 金属挤压成形工艺数值模拟技术[J].CAD/CAM 与制造业信息化,2012(1):104-105.

[6] 段园培,张海涛,黄仲佳,等.基于 DEFORM-3D的支撑销冷挤压成形数值模拟[J].热加工工艺,2013,42(9):125-127,130.

[7] Chen D C,Syu S K,Wu C H,et al.Investigation into cold extrusion of aluminum billets using three-dimensional finite element method[J].Journal of Materials processing Technology,2007,192/193:188-193.

[8] Cetin A,Kalkanli A.Numerical simulation of solidification kinetics in A356/SiCpcomposites for assessment of as-cast particle distribution[J].Journal of Materials Processing Technology,2009,209(10):4795-4801.

[9] 黄珍媛,李文芳,吴锡坤,等.铝型材挤压成形仿真技术研究[J].铝加工,2008(5):4-8.

[10] 方刚,王飞,雷丽萍,等.铝型材挤压数值模拟的研究进展[J].稀有金属,2007,31(5):682-688.

[11] 刘静安.铝型材挤压模具设计、制造、使用及维修[M].北京:冶金工业出版社,1999.

[12] 梁波,崔红森,张军.冷挤压过程的表面处理及润滑[J].模具制造,2008,8(12):71-73.