变凸模运动曲线对板料成形极限性能的影响

施于庆,管爱枝

(浙江科技学院 机械与汽车工程学院,杭州310023)

使用传统压力机控制薄板拉延成形,当模具结构和尺寸、板料尺寸、成形速度、润滑状态、成形温度等一定时,压边力就成为可以根据需要任意变化的可控制的唯一可变参数[1]。因此,理想的压边力应是在保证不引起起皱的前提下的最小值,或者在拉延成形的不同瞬间,不同的变形质点所需的压边力是不同的,即压边力曲线应随变形力和变形方式的变化而变化[2]。近年来,在压边力行程曲线的预测方法上取得了许多研究成果,主要有数值模拟方法、实验方法、理论分析方法和人工智能的神经网络技术与模糊控制技术[3]。实践和研究结果表明,拉延成形最好采用弹性压边方法,对拉延过程中的压边力进行实时控制,然而,压边力行程曲线变化理论分析与实验结果差异较大,当加载路径和试验对象不同时,最优压边力曲线无法确定,并且变压边力控制系统复杂,结构庞大,成本高昂[4]。

随着控制技术的进步,伺服压力机能实现加载任意滑块位移和速度条件,可提供任意滑块运动特性曲线,使得压边力不再是可以根据需要任意变化的可控制的唯一可变参数。模具拉延凸模可通过相关模具零件与压力机滑块刚性连接,因此,滑块位移和速度条件或运动特性曲线就是拉延凸模产生的运动特性曲线或位移加载曲线,而拉延凸模产生的拉延力过大是影响拉延过程中破裂的主要因素之一。由于伺服压力机可作间断且连续拉深,从拉延开始到结束可分多次完成,每次拉延均可产生小变形和小位移,因此每次所需的拉延力比较小;同时,在前一次拉延结束后,制件的刚性有所提高,再开始下一次拉延时,稳定性较前一次又有所提高,而传统机械压力机从拉延开始到结束产生一次性大变形和大位移所需的拉延力比较大,这就是伺服压力机拉延比机械压力机拉延更能提高板料极限成形能力的原因之一。因此,加载任意的滑块运动特性曲线进行拉延控制引起了人们的关注,并于近年起步开展了研究。2010年,日本学者古閑伸裕[5]用伺服压力机输出阶梯形滑块运动特性曲线,在普通机械压力机上一次拉延成功至少要3副模具和3道工序,分3次拉延才能完成不锈钢深筒形件。同年,Osakada[6]从摩擦和润滑的角度对采用伺服压力机拉延成形的特点进行了分析。之后,常琛扬等[7]对基于伺服压力机采用正弦滑块运动曲线进行了离合器端盖拉延成形数值分析和试验研究,获得了高品质的拉延件,证实了间断且连续小变形和小位移拉延的可靠性与可行性。

相对于变压边力控制拉延过程,加载任意的滑块运动特性曲线进行拉延过程控制更方便,更容易实现,成本更低。本研究对筒形件在不同的凸模运动曲线拉深提出了见解,采用有限元模拟分析,对比了筒形件厚度减薄率,得出了台阶下降的凸模(滑块)运动曲线优于阶梯形滑块运动曲线,并能获得最大的拉深比,对采用伺服压力机拉深成形具有很大的参考指导作用。

1 凸模运动曲线对板料拉深极限性能的影响分析

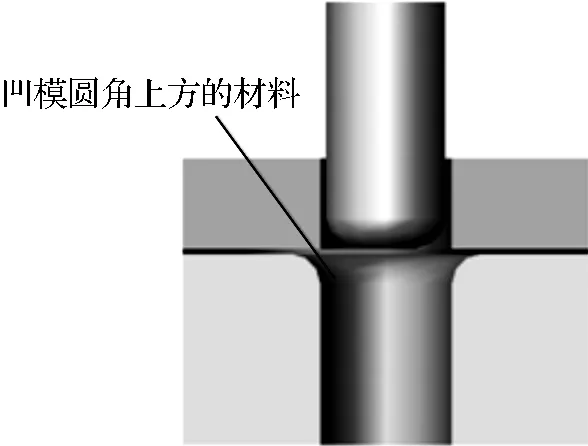

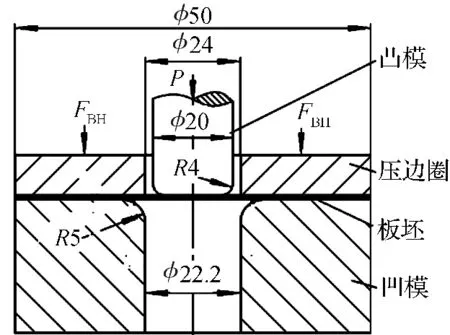

图1 凹模圆角上方的材料Fig.1 Sheet metal above die shoulder

假设拉深时压边力、凸模和凹模间隙、润滑条件适当,凹模圆角上方的材料(图1)首先与凹模圆角接触并受到了弯曲拉应力和凹模圆角对板料的压应力,而这部分材料处于凹模洞口,所受到的切向应力很小,可忽略不计,那么,这部分的材料主要受拉应力为主,应变也为拉应变。

材料由初始厚度t0减薄至t,当这部分材料随凸模拉入凹模直壁后又继续受拉应力再减薄至ti便成为危险断面,如σ=力;A—危险断面截面积;d—近似于凹模(或凸模)直径;ti—板料拉裂时厚度;[σ]—材料强度极限)就发生撕裂。机械压力机从拉深开始到结束是一次完成的,是大变形大位移的结果,所需的一次性拉力比较大。而伺服压力机可作间断且连续拉深,从拉深开始到结束可分多次完成,每次拉深均为小变形小位移,因此每次所需的拉力比较小;同时,在前一次拉深结束后,制件的刚性有所提高,再开始下一拉深时,稳定性较前一次又有所提高。假设拉深后期板料同样减薄至ti,由于所需的拉力较小,拉应力也较小,于是危险断面的承载能力就相应提高。这就是伺服压力机拉深比机械压力机拉深更能提高板料极限能力的原因之一[8]。

从另外一个角度分析,金属板料可以看作是许多形状极不规则的被称之为晶粒或单晶体的小颗粒杂乱地嵌合而成,而单晶体是金属原子按照一定的规律在空间排列而成,每个原子都在晶体中占据一定的位置,排列成一条条的直线,形成一个个的平面,原子之间都保持着一定的距离[9]。拉深产生的塑性变形实际上是晶格的一部分相对另一部分产生较大的错动,错动后的晶格原子就在新的位置上与其附近的原子组成新的平衡,此时如果卸去了外力,原子间的距离可恢复原状,但错动了的晶格却不能再回到其原始位置了。

常温下拉深,外力对板料所作的功大部分都消耗于塑性变形并转化为热能,变形体的温度愈高,软化作用加强,愈有利于拉深变形进行。用机械压力机进行拉深,如果拉深速度较低,变形体排出的热量完全来得及向周围介质传播扩散,那么对变形体加热软化作用影响不大;而如果拉深速度较高,则热量散失机会较少,软化作用会有所加强。但是,机械压力机速度低或高产生热量扩散与否对拉深的影响并不大,主要是由于机械压力机拉深时滑块位移运动方式对冲压拉深在拉深件高度方向(或拉深深度)上是连续的,拉深产生的塑性变形使晶格的一部分相对另一部分产生较大的错动,原子间的距离在拉深过程中没有恢复原状的机会,而晶格错动和原子间的距离在新的位置恢复原状是制件刚度增加的原因之一,因此机械压力机拉深就容易产生撕裂。

伺服压力机滑块运动变化速度要比机械压力机快得多,如果迅速地下降一段距离后作短暂停留,变形体排出的热量还未来得及向周围介质传播扩散,则软化作用还在,同时,短暂停留相当于暂时卸去了外力,原子间的距离得到恢复原状的机会,因此拉深效果较好;但如果同样迅速地下降一段距离后作相对比较长时间的停留,变形体排出的热量完全来得及向周围介质传播扩散,则软化作用减弱,原子间距离恢复原状后产生了较大的冷作硬化效果,使得变形抗力增加,反而不利于拉深,实际上相当于首次拉深后的各次拉深。

阶梯形凸模运动曲线的拉深效果类似于台阶凸模运动曲线,区别在于,下降后再上升这段时间间隔中,可使原子间的距离在拉深过程中得到暂时的恢复。如果上升距离不长,热量还未向周围介质传播扩散,则软化作用还在;如果上升距离较长,热量已有一些向周围介质传播扩散,则软化作用减弱。这两种情况的共同作用是:当凸模上升,制件底部与凸模脱开,凸模下降冲击或打击了制件,然后再与制件一起下降,制件在后一次拉深时,受到冲击力和拉力的共同作用。而冲击力是不利于拉深进行的。上升距离愈大,冲击愈明显,拉深效果愈不好,甚至比不上机械压力机拉深。

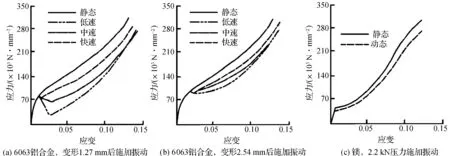

成形时,凸模小振幅的振动会减小成形件或板料与模具接触处的摩擦阻力,并降低了成形力,因此工件的成形品质会有所改善,如弯曲成形能减少成形后的回弹,拉深时能抑制毛坯的起皱等。另外,材料的变形能力或成形性能会随着振动能有一定的提高,也有利于某些硬度、强度比较高的及成形比较困难的成形材料。所以,内田和Smith等对铝板材的成形试验,用超声波振动拉深,将极限拉深比(LDR)分别提高了6%~20%。同样,Gencsoy H T和Culp D R也利用超声波振动工艺,研究了铝合金和纯镁等材料成形过程中的成形力和变形极限,如在20kHz超声波时,其所实验的板材中均表现出了成形力降低的现象,而6063铝板材在退火状态时的应力明显下降并达到了最大,下降的幅度为78%,对1018热轧钢的研究得出,降幅也达到了45%,不过对纯镁的成形影响并不大。原因在于纯镁材料塑性比较差,不太适合成形,另外成形时,摩擦阻力的影响也没能够有效地消除。图2所示是几种轻合金材料利用超声成形后的应力应变曲线[10]。

图2 几种轻合金振动成形时的应力应变曲线Fig.2 Stress strain curve of several kinds of light alloy when vibration forming

所以,振动确实能够降低工件和模具之间的摩擦力及拉深时的拉深力,冲压时可减少板成形的回弹、抑制毛坯的起皱和其他缺陷。

2 模拟分析及实验论证

2.1 有限元模型和凸模运动曲线

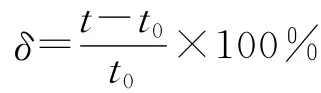

研究不同凸模运动轨迹对板料拉深极限性能的影响,观察拉深后制件的厚度减薄率,其厚度减薄率计算式:

式中:t0—板料初始厚度,mm;t—变形后(或减薄)的板料厚度,mm;δ—厚度减薄率。

一般厚度减薄率发生最严重的地方是在危险断面处,即杯形件底部圆角半径上方处,当厚度减薄率δ≥30%时,就认为发生了破裂[11]。建立有限元模型的参数如下:板料厚度1mm,材料为08Al,圆毛坯直径为50mm;材料特性:弹性模量E为206.8GPa,泊松比v为0.3,屈服极限σ为110.3MPa,应变强化因数k为537MPa,硬化指数n为0.21,厚向异性因数r为1.8。其等效应变曲线用指数形式表示为σe=Ke-n。

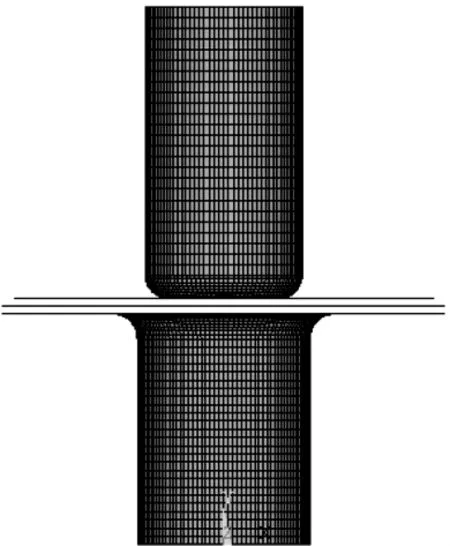

采用ANSYS/LS-DYNA中的ANSYS环境建模,在ANSYS中求解并在LS-PREPOST下完成处理分析。模具结构如图3所示,有限元模型如图4所示,采用SHELL163和BWC(Belytschko-Wong-Chiang)算法单元及面面接触(Surface to Surf|Forming)类型,而且凸、凹模圆角处分别网格细化后再进行网格试验检查。

图3 模具结构Fig.3 Die construction

图4 有限元模型Fig.4 FEM model

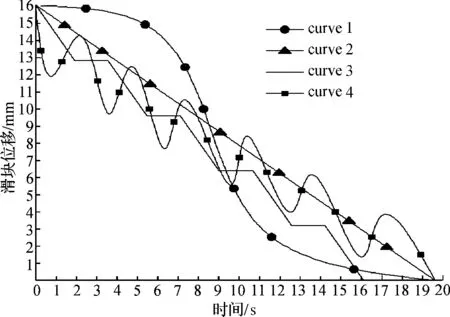

选取4种典型的凸模运动特性曲线(图5),其中曲线curve 2代表普通机械压力机凸模运动下降曲线,curve 3表示短台阶下降的凸模运动曲线,其余曲线都代表伺服压力机加载的凸模运动曲线。在ANSYS中,凸模运动曲线设置是按加载deflection-time的关系设定的,即下降的位移和时间的关系,分小步或多步输入所要求的不同位移曲线并输入相应的时间,就可自动生成分别所要求的deflection-time曲线。

图5 4种薄板拉延加载的滑块运动特性曲线Fig.5 Movement characteristic curve for four kinds of sheet-metal drawing load slider

2.2 模拟结果及分析

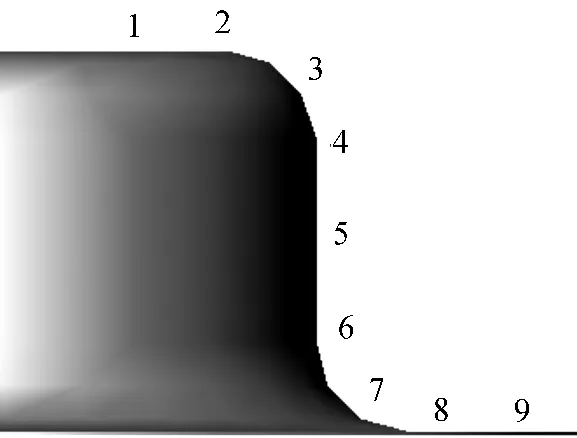

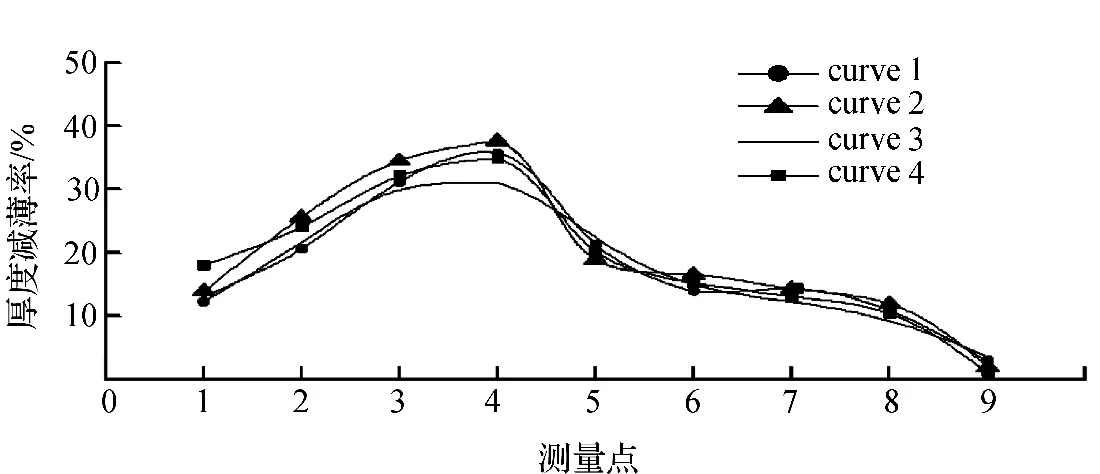

拉深后工件厚度减薄率分布或危险断面厚度减薄率最小值是判断成形能力高低的最重要的指标之一。将拉深后工件沿母线方向设置9个测量点(图6),分别在压边力500,1 000,1 500N下对应4种凸模运动曲线拉深后工件的厚度减薄率,如图7所示,从中可以看出,短台阶下降的凸模运动曲线使工件厚度减薄率最小,且厚度减薄率δ在30%以下。说明短台阶下降的凸模运动曲线最为安全可靠。

图6 拉延件测量点位置示意图Fig.6 Measure position of workpiece

图7 拉延件壁厚的厚度减薄率分布Fig.7 Distribution of wall-thickness reduction ratio for workpiece

2.3 实验论证

为了论证模拟结果的可靠性,采用浙江锻压机床厂生产的伺服压力机进行试验,模具和机床如图8所示,模具参数和加载的凸模运动曲线与模拟的相同,图9是拉深后工件。

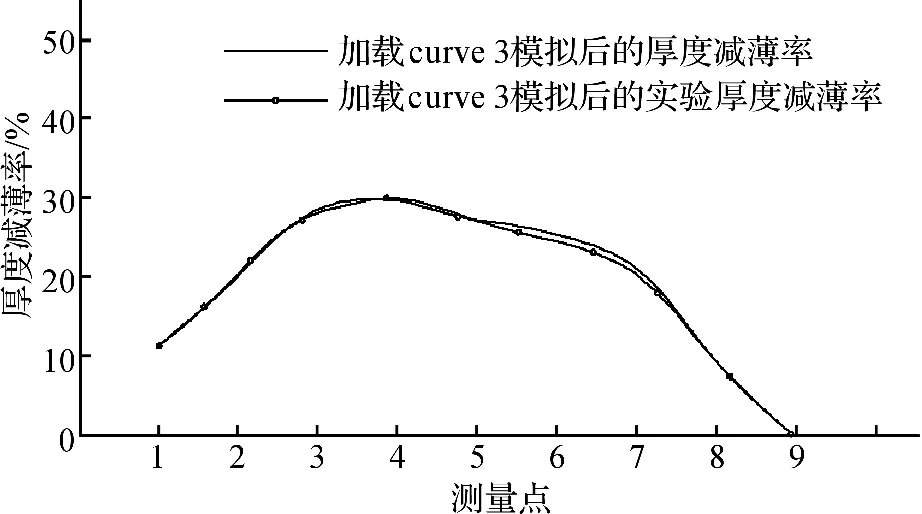

实验结果显示,当拉深深度设置为14mm时,加载curve 1、curve 2、curve 4这3种凸模运动曲线,拉深件均发生破裂,而加载curve 3则没有发生破裂,图10为杯形件各测量点测得模拟厚度减薄率与试验厚度减薄率对比(采用curve 3)。实验结果与模拟结果比较吻合,说明短台阶下降的凸模运动曲线是可靠的。

图8 试验装置Fig.8 Testing apparatus

图9 拉深后工件Fig.9 Workpiece after deep-drawing

3 结 语

伺服压力机滑块运动速度和位移曲线对板料拉深会产生不同的拉深效果,变形速度通过温度因素影响着金属的软化,进而影响金属的塑性。伺服压力机滑块运动变化速度和位移曲线既要满足小变形小位移,又要满足热量未向周围介质传播扩散和晶格错动及原子间的距离在拉深过程中得到暂时的恢复,同时还要使得制件不能受到过大的冲击力。因此,伺服压力机滑块下降台阶式运动曲线是较理想的一种拉深曲线,能够使拉深件危险断面厚度最大,厚度减薄率最小,从而提高了板料极限成形能力,因此是一种值得推广应用的拉深方法。

图10 杯形件各测量点测得模拟厚度减薄率与试验厚度减薄率对比Fig.10 Thickness thinning rate of cup pieces by simulation and by experiment at different measurering point

[1] 谢晖,钟志华.基于CAE和神经网络的压边力优化[J].机械工程学报,2004,40(7):105-109.

[2] 张晓斌,孙宇,樊红梅,等.板料成形压边力控制技术研究现状及发展趋势[J].锻压技术,2007,32(6):6-12.

[3] 秦泗吉.压边力控制技术研究现状及伺服数控压边方法可行性的探讨[J].中国机械工程,2007,18(1):120-125.

[4] 李赞,董湘怀,李志刚.复杂油底壳一次拉深成形新工艺的数值模拟[J].中国机械工程,2004,15(5):458-461.

[5] 古閑伸裕.NCサーボプレスを利用レた塑性加工技術の開[C]∥Proceding of the 1th International Conference on Servo Presses and Metal Forming.Hangzhou:Hangzhou Mechanical Engineering Society,2008.

[6] Osakada K.Application of servo presses to metal forming processes[C]∥Proceding of the 13th International Conference on Metal Forming.Japan:The Japan Society for Technology of Plastic,2010.

[7] 常琛扬,翟敬梅,夏琴香,等.基于伺服压力机的凸缘筒形件拉深成形数值分析[J].锻压技术,2011,36(4):59-63.

[8] 施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012.

[9] 胡世光,陈鹤峥.板料冷压成形的工程解析[M].北京:北京航空航天大学出版社,2004.

[10] 温彤,陈霞.振动塑性加工及其在轻合金成形中的应用[J].模具技术,2009,20(1):46-49.

[11] 郑刚,李光耀,孙光永,等.基于近似模型的拉延筋几何参数反求[J].中国机械工程,2006,17(19):1988-1992.