萤石-硫酸法生产无水氟化氢过程中除硫问题分析

洪海江 张 怀 赵景平

(1.金华永和氟化工有限公司,浙江 金华 321075;2.黎明化工研究设计院有限责任公司,河南洛阳 471000)

0 前言

氟化氢(HF)是现代氟化工的基础,是制取元素氟、各种含氟制冷剂、含氟新材料、无机氟化盐、各种有机氟化物等的最基本原料,在国民经济中占有十分重要的地位。目前,生产无水氟化氢(AHF)的方法有萤石-硫酸法[1]、氟硅酸法[2-5]、直接法氟硅酸制取无水氟化氢技术[6]等,因萤石-硫酸法工艺比较成熟也相对简单,成为目前国内主要的生产方法。

在萤石-硫酸法生产无水氟化氢的工业生产中,萤石矿中常伴生有含硫矿物,在生产无水氟化氢的过程中就会有含硫蒸气产生,随着炉气温度的降低,凝集在管道和设备中引发严重的铁/硫腐蚀,同时还可能导致堵塞事故的发生[7]。

本文对萤石-硫酸法生产无水氟化氢中硫元素的来源、生成硫的原因及危害作了介绍,重点对萤石-硫酸法生产无水氟化氢过程中除硫问题进行了详细分析。

1 无水氟化氢生产过程中硫元素的来源

目前生产氟化氢的氟主要来源于萤石,因此无水氟化氢中硫元素的主要来源也就来自于萤石。萤石常与石英、方解石、重晶石、高岭石、金属硫化物矿共生。根据矿物的共生组合、构造条件、围岩特征、并结合加工性能,萤石矿床可分为单一型萤石矿床和“伴生”型萤石矿床。单一型萤石矿床矿石组成以萤石、石英为主,并有少量的方解石、重晶石、高岭石、黄铁矿、冰长石、微量的金属硫化物和含磷矿物。此类矿石主要是作为冶金萤石块矿、浮选化工级(酸级)萤石精矿、陶瓷(建材)级萤石粉矿和光学萤石、宝玉石萤石等[8]。

萤石中硫元素的来源:原料萤石中除CaF2外,还有如SiO2、CaCO3、铁铝氧化物(R2O3)、含硫化合物和单体硫等杂质以及硫酸根的金属化合物。其中含硫化合物主要为CaS、ZnS、PbS等。

2 无水氟化氢生产过程中硫产生的原因及危害

目前,世界上无水氟化氢的工业化生产主要是萤石工艺,即以萤石-硫酸法生产无水氟化氢。国内大多生产厂家均采取以萤石粉(CaF2)、硫酸(H2SO4)、发烟硫酸为原料,在回转炉中加热反应生成粗氟化氢气体,经洗涤、冷却、冷凝、精馏、脱气得到无水氢氟酸产品。副产品为氟硅酸和含氟石膏。工艺流程如图1。

萤石和硫酸反应生成HF的反应式(主反应)如式(1)所示:

由于萤石中存在金属硫化物(MeS)、硫和浮选剂油酸等,同时发生如式(2)至式(6)所示的副反应:

在回转炉中加热反应生成的粗氟化氢气体和含硫蒸气经洗涤、冷却、冷凝、精馏、脱气得到无水氢氟酸产品。在此过程中含硫蒸气随着粗氟化氢气体进入后续洗涤、冷凝等工序时,如果硫蒸汽与较冷的管壁接触,它将在管壁上冷凝。如果管壁温度低于120℃,硫蒸汽可能会在管壁上沉积,一方面会引发严重的铁/硫腐蚀,另一方面凝集在管道和设备中,可能导致堵塞事故的发生。例如,硫(S)经常在后面的精制塔中固化析出,而造成堵塔停车。

图1 萤石-硫酸法生产HF工艺流程

3 无水氟化氢生产中消除硫的方法

萤石-硫酸法生产无水氟化氢中因硫蒸汽遇冷降温发生相态变化,固态硫沉积在管道和设备中造成设备腐蚀和管道堵塞等危害,根据萤石-硫酸法生产无水氟化氢过程硫单质产生的原因,减少或消除萤石-硫酸法制无水氟化氢生产工艺流程中硫产生的危害主要有如下方法:

1)降低原料中的含硫物:对萤石矿石进行精选,减少含硫物质进入工艺流程;

2)无水氟化氢生产过程中去除含硫物:对进入生产工艺流程中的含硫物质通过物理和化学的方法进行去除,从而减少硫蒸汽对管道造成腐蚀和堵塞的发生。

3.1 含硫萤石矿的精选处理方法[9]

含硫萤石矿中硫的主要存在形式有硫化矿(以黄铁矿为主,常可能伴有磁黄铁矿、方铅矿、闪锌矿等)和硫酸盐(主要是重晶石)。在处理含硫矿石时常用方法有两种:

1)先浮选出硫化矿,使进入萤石浮选作业的硫化矿含量大大降低(含硫一般低于0.1%),再通过添加诸如 ZnSO4、Na2SO3、Al2(SO4)3等无机抑制剂或单宁、CMC等有机抑制剂抑制含硫矿物浮选萤石。

2)直接添加抑制剂抑制含硫矿物浮选萤石。

通过以上矿石的精选方法,得到相对硫含量低的精选萤石矿。

3.2 无水氟化氢生产过程中去除硫

若要降低或去除无水氟化氢中的含硫量,除对原料精选,也可在无水氟化氢生产过程中对含硫物进行去除。对含硫物的去除既可采用物理方法,又可采用化学方法;既可采用新的工艺流程,也可对原有的工艺进行改进,采用经过改进后的工艺对含硫物等杂质进行去除。通常采用的无水氟化氢的生产工艺是采用回转窑,在反应回转窑中萤石粉和硫酸反应生成粗氟化氢气体后一般经过以下工艺流程:反应的粗氟化氢气体首先进入洗涤塔除尘、冷却,进入洗涤塔前的气体温度在约180℃,洗涤后的温度在150℃,洗涤液为硫酸,此时,气体中的少量水分仍以水蒸汽的状态与HF气体混合,而后依次进入初冷器、HF一级冷凝器和HF二级冷凝器,最后进入精馏塔和脱气塔得到无水氟化氢。因此,在无水氟化氢的生产过程中就需要在上述生产工艺运行过程中,对进入生产工艺流程中的含硫物质通过物理和化学的方法进行去除,从而减少硫蒸汽对管道造成腐蚀和堵塞的发生。

3.2.1 物理方法除硫

在目前的萤石-硫酸法生产无水氟化氢过程中,除硫的物理方法主要是采用除尘设备、精馏等工艺相结合,随着对无水氟化氢使用要求的提高,原有生产无水氟化氢的工艺的去除杂质含量,也包括硫的去除,已无法满足要求。只有通过对生产无水氟化氢的旧工艺粗馏塔进行改进,或对新的工艺洗涤塔除尘效果进行工艺改进或在洗涤塔后设置特殊的冷凝器和除尘装置等,才能满足产品要求。

国内刘根宪[10]针对无水氢氟酸生产旧工艺即气体的净化主要依靠粗馏塔,因其时常堵塞,腐蚀严重,常常被迫停车的问题进行了改进,利用过滤缓冲器、淋式冷却器、焦炭过滤器和HF冷凝器代替了粗馏塔,比较有效地去除了气体中的粉尘和结晶硫。此后国内张开太、张柱银[11]为了解决老工艺粗馏塔堵塞腐蚀的问题也作了相关的分析,把除尘设备和粗馏塔分开,在粗馏塔前增加一个焦炭除尘器,使焦炭除尘器成为一台独立的设备,在气体进入粗馏塔前,先进行净化处理,去除部分高沸物及粉尘,可以有效地防止粗馏塔的堵塞,延长其使用寿命。以上采用除尘净化设备等和精馏塔相结合的生产工艺可以较好净化无水氟化氢生产中的含硫物质。

对于无水氟化氢除尘技术的研究,国内专利中孙继红、何玮等[12]研究报道了一种无水氟化氢气体中粉尘的脱除方法,该方法采用有机-无机杂化膜,该有机-无机杂化膜选自聚四氟乙烯、聚偏氟乙烯、聚砜、聚碳酸酯、聚醚砜或塑烧板,孔径小于1μm和耐温性在20~120℃,同时具有耐氢氟酸腐蚀,负压1000~3000 Pa条件,比表面积大于180 m2/g;脱除无水氟化氢气体中亚微米级以下的粉尘颗粒,使得无水氟化氢气体中在常温常压下粉尘颗粒含量小于5 g/m3。所脱除的亚微米或纳米级以下的粉尘颗粒尺寸200~500 nm之间,其成份主要由氟、硅、磷、铁、硫、氧等组成。对以含硫物为主要脱除对象的无水氟化氢生产,结合现有普遍采用的过滤缓冲器、淋式冷却器、焦炭除尘器等对颗粒较大含硫物质进行去除的同时,再采用此技术的有机-无机杂化膜的方法对难去除亚微米和纳米级以下的小颗粒含硫物进一步脱除会达到更好的效果。

总之,在无水氟化氢工业生产实践中产生的硫蒸汽可通过物理冷却和除尘过滤的方法进行去除。如洗涤塔后设置特殊冷凝器,冷凝器底部布满聚四氟乙烯填料等,使氟化氢气体中硫蒸汽冷凝析出的同时并对其进行过滤,从而除去硫单质,定期对冷凝器清理更换,减轻后面系统中管道设备的腐蚀和堵塞。采用改进后的工艺能有比较好的除硫效果,能减少管道设备腐蚀堵塞的发生和停车检修的次数,降低无水氟化氢的生产成本。

3.2.2 化学方法除硫

无水氟化氢生产工艺中除硫的化学方法现在大多应用在制备高纯氢氟酸装置中,其原理同样可以应用在含硫较多的萤石-硫酸法生产无水氟化氢的过程中。目前普遍采用的氢氟酸中去除含硫物质的化学方法是:采用氧化剂高锰酸钾和双氧水、重铬酸钾等对工业无水氢氟酸中二氧化硫和三氟化砷等杂质进行彻底氧化。此外,还有采用氟气氧化法去除氟化氢中的硫等杂质的方法。

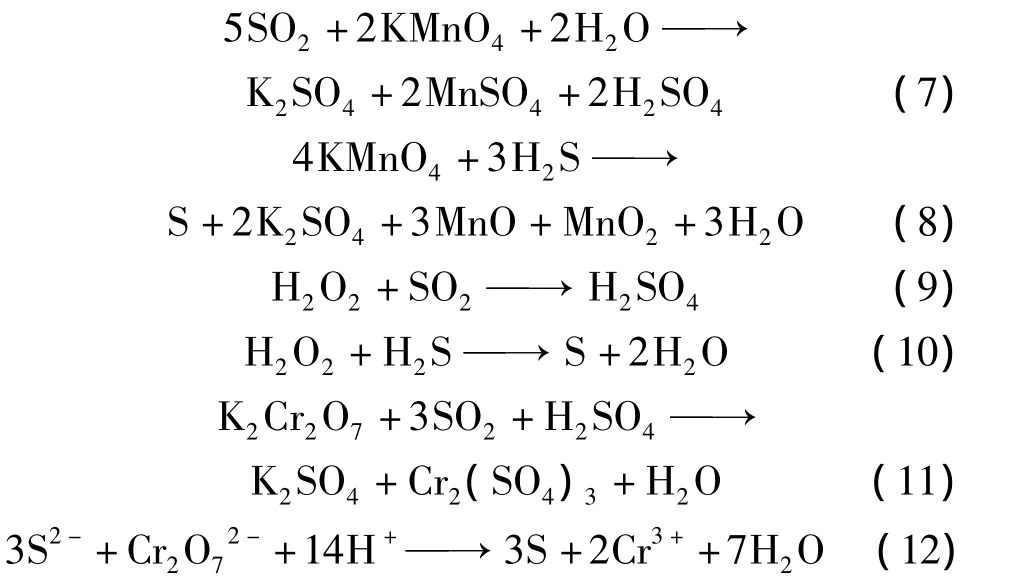

在现有的化学除硫的方法中,高锰酸钾、双氧水、重铬酸钾对SO2、H2S等杂质进行去除的反应如式(7)至式(12)所示:

在常用氧化剂高锰酸钾、双氧水、重铬酸钾等化学方法去除硫的研究中,国内殷福华[13]研究报道了一种超净高纯级氢氟酸的制备方法,此方法单独用氧化除杂剂高锰酸钾对无水氟化氢液体进行精馏纯化。通过氧化除杂剂高锰酸钾去除无水氟化氢产品中的含硫物等杂质。而国内戈士勇[14]在精馏纯化制得一种超高纯氢氟酸的提纯方法中采用高锰酸钾和过氧化氢相结合的方法,包括以下工艺步骤:将工业无水氢氟酸液体通入精馏釜,加入0.16% ~1%(wt)高锰酸钾,搅拌,静置;然后加入0.16% ~1%(wt)过氧化氢,搅拌,静置;升温至60~80℃,氟化氢液体气化生成纯化的氟化氢气体。该方法利用氧化剂高锰酸钾和过氧化氢的有效配合,将工业无水氟化氢中的二氧化硫等杂质彻底氧化为硫单质,使难以挥发的硫单质在精馏过程中不被带出而沉积于釜底另外排除,达到去除无水氟化氢中含硫物质,提高产品纯度和实现环保生产的目的。此后国内皇甫根利、李世江等[15]研究报道了一种生产超净高纯氢氟酸的方法,此法在工艺上和以上专利的主要区别在于氧化除杂剂不是在精馏釜内进行,而是在粗馏釜内先后加入高锰酸钾、过氧化氢等氧化剂对含硫杂质等进行氧化去除。具体工艺为在粗馏釜内,控制粗馏釜内压力小于0.2 MPa,加入氧化剂高锰酸钾、(NH4)2S2O8或KHF2中的任一种或其组合,氧化剂的加入量为原料总量的0.5% ~2.5%,使液态氟化氢中含有的大量二氧化硫等杂质生成难以挥发的化合物;然后加入重量浓度为30%的过氧化氢,再经过冷凝、回流、汽化等工艺过程,使无水氟化氢中的含硫物等杂质得到去除。

除了采用常用的氧化剂氧化方法外,还有采用氟气氧化的方法对无水氟化氢中含硫物杂质的去除研究。美国Nobuhiro Miki[16]最早在其专利中提出了用氟气氧化HF中杂质砷、硼、硅、磷、硫、氯,然后通过精馏去除这些杂质,HF中剩余的单质氟通过水解去除。国内何浩明、杨长生、解田等[17]也对采用氟气氧化法制备一种电子级氢氟酸的研究作了报道,包括从无水氟化氢贮槽引出气体氟化氢,去除其中的非挥发性和高沸点杂质,通过氟气氧化反应器把HF中的As3+氧化为As5+,S、P、B等元素形成的部分不挥发成分氧化为挥发成分,然后通过脱轻组分设备去除。相对于常用高锰酸钾等氧化剂除含硫物等杂质,采用氟气氧化方法的特点是氧化速度快,脱除杂质的过程易连续化进行。此外采用氟气氧化的方法可以减少额外杂质的引入,减少后续工艺处理的负担。

综上分析,在萤石-硫酸法生产无水氟化氢的过程中可借鉴采用氧化剂除硫等杂质的化学方法。在粗馏釜、精馏釜或加装的氧化反应器中加入氧化剂即高锰酸钾、双氧水、重铬酸钾和氟气等,使无水氟化氢中的二氧化硫等杂质变成硫单质去除或使硫单质形成的不挥发成分氧化为挥发成分除去,达到从系统中去除硫的效果,从而防止设备腐蚀和管道堵塞的发生。

4 结语

萤石-硫酸法生产无水氟化氢目前仍是国内大多数厂家采用的方法,但在生成过程中因硫所导致的生产装置腐蚀以及堵塞等问题时有发生,本文通过萤石-硫酸法生产无水氟化氢中硫元素的来源、生成硫的原因及危害进行分析,详细介绍了萤石-硫酸法生产无水氟化氢过程硫的去除问题。尽管通过对萤石矿石进行精选以及在生产过程中采取物理或化学方法对硫进行去除,但目前仍未得到根本性的改善或解决,对企业的生产效益和安全都会造成影响。因此,只有对现有的萤石-硫酸法生产无水氟化氢的生产设备和工艺系统进行充分的技术改进才能更使其有竞争力,才能为企业带来更多的经济效益。

[1]徐建国,周贞峰,应盛荣.国氟化氢产品生产技术的现状及发展趋势[J].化工生产与技术,2010,17(6):8-14.

[2]Louis J L.Apparatus and method for producing HF from phosphate rock:US,6179901Bl[P].2001-01-30.

[3]Nishimura H .Method and apparatus for producing hydrogen fluoride:US,20030l24047A1[P].2003-07-03.

[4]闵蒋兴,周翔.氟硅酸的综合利用[J].化学工业与工程技术,1999(4):30-33.

[5]张志业,王励生.磷肥厂副产氟硅酸生产无水氟化氢[J].硫磷设计与粉体工程,2006(2):6-9.

[6]Gosta L F.Process for converting silicon and fluorine-containing waste gases into silicon dioxide and hydrogen fluoride:US,3969485A[P].1979-07-13.

[7]陆祖勋.氟化氢制取的工艺原理[J].无机化工信息,2005(2):33-36,18.

[8]胡伟.氟化工生产技术[M].北京:科学出版社,2010:11-19.

[9]裘忠富,付昌荣.高硫萤石矿降硫工业实践[J].矿产保护与利用,1998(5):29-30.

[10]刘根宪.无水氟化氢生产新工艺[J].有机氟工业,1991(3):40-43.

[11]张开太,张柱银.氟化氢生产中的防腐技术[J].湖南化工,1993(2):23-25.

[12]孙继红,何玮,王丽娟.一种无水氟化氢气体中粉尘颗粒的脱除方法:CN,101723329A[P].2010-06-09.

[13]殷福华.超净高纯级氢氟酸的制备方法:CN,1931709A[P].2007-03-21.

[14]戈士勇.超高纯氢氟酸的提纯方法:CN,101125639A[P].2008-02-20.

[15]皇浦根利,侯红军,刘海霞,等.一种生产电子级氢氟酸的方法:CN,1570318A[P].2009-11-04.

[16]Nobuhiro M.Process for purifying hydrogen fluoride:US,4668497A[P].1987-05-26.

[17]何浩明,杨长生,解田,等.一种制备电子级氢氟酸的方法:CN,102320573A[P].2011-09-19.