碳纤维增强型摩擦材料的制备及性能研究

华少杰

(黄山奔马集团有限公司,安徽 黄山245061)

1 引 言

在湿式离合器中,摩擦材料作为装置系统中实现传扭的主要功能元件,需要适应压力速度的大范围变化以及润滑油的高温浸蚀等苛刻工况条件,因此要求该类摩擦材料在外界条件变化时具有适宜而稳定的摩擦系数以及较低的磨损率,同时又不损伤对偶以提高使用寿命。现有湿式非金属基摩擦材料存在均匀性差、摩擦系数随外界工况变化较大、摩擦材料及对偶磨损率较高的缺点。

增强纤维是湿式摩擦材料的主体材料,对材料耐热性能和摩擦磨损性能产生影响。碳纤维具有自润滑性能优良,导热性好,机械强度和耐磨性极高,化学稳定性良好和在高温条件下不发生变软、熔化和碳化等优点,广泛应用于湿式摩擦材料中[1]。本项目研究的湿式碳纤维增强型摩擦材料,通过在配方体系中加入碳纤维作为增强体,确定最佳含量配方;同时,创新预成型工艺、固化工艺,制备出均匀性好,摩擦系数受外界工况条件影响小,磨损率小、不损伤对偶的湿式非金属基摩擦材料,并对其进行了变工况下摩擦系数、摩擦材料磨损率、对偶攻击性试验。

2 样品制备

2.1 碳纤维含量的选取

碳纤维作为摩擦材料的一个组份,它与摩擦材料的磨损性能、力学性能、物理性能、冲击韧性等相关。碳纤维的含量及长度都会影响摩擦材料的各种性能。

吉林大学研究认为, 碳纤维的高硬度以及自润滑性能改善摩擦系数的稳定性并且影响摩擦材料的摩擦系数。同时碳纤维的加入还可以起到减少摩擦材料磨损率的作用。另外,碳纤维在摩擦材料中能够发挥纤维增韧的作用,增大摩擦材料的冲击强度,并且碳纤维的加入提高了摩擦材料的硬度。在摩擦材料的致密度方面,碳纤维的加入使得摩擦材料内部孔隙率增加,降低了摩擦材料的致密度,增加了摩擦材料的吸水率[2]。

国内外的研究表明[3,4],碳纤维的含量对摩擦材料的摩擦磨损性能的影响显著。当碳纤维含量为10%-20%时,随着碳纤维含量的增加,摩擦系数增大,磨损率比较稳定。这是由于碳纤维的比表面积大,在摩擦材料内部能够形成网状结构,起到增强作用,所以当碳纤维含量增加时,摩擦力矩增大,摩擦系数也因此增加;同时碳纤维的网状结构能够减少摩擦界面的热量积累,稳定并且减少材料的收缩和膨胀,因此磨损率稳定。当摩擦材料中碳纤维的含量低于10%时,材料的磨损率增大,热衰退现象明显。这主要是由于摩擦材料在高温工作时粘结剂的热分解,失去胶粘作用,各组分易脱落造成磨损加剧,出现热衰退现象。但是当材料中碳纤维含量高于20%时,材料的摩擦系数下降,磨损率升高。这主要是摩擦材料在摩擦过程中,依靠增强纤维的剥离、拉拔和剪切以提供一定的摩擦力矩。当材料中碳纤维含量增高,使粘结剂的含量相对降低时,其与树脂基体之间的粘结力下降,纤维更加容易被剥离、拉拔,而靠纤维剪切所能提供的摩擦力矩减少,所以摩擦材料的摩擦系数反而降低,磨损率增大。保持摩擦材料中增强纤维与树脂粘结剂的适当比例,是保持其高温稳定的摩擦系数和低的磨损量的保证。

综合文献资料及实际生产经验,本研究设计了碳纤维含量分别为12%、15%、18%的碳纤维增强型摩擦材料配方制备1-3#样品。

2.2 制备工艺

2.2.1 精密预成型工艺

摩擦材料的密度对摩擦材料的性能影响很大。摩擦材料不同的性能要求,对材料的密度要求也是不同的。

冷压成型工艺[5]制备的摩擦材料摩擦性能良好,密度较低,嗓音小。但是传统摩擦材料成型工艺采用冲压成型,极难保证摩擦材料的均匀一致性,而且回料多。为得到高精度高质量的摩擦材料胶坯,使摩擦片密度均匀一致,该工艺采用精密预成型机对摩擦材料进行切片成型,保证了摩擦材料预制体的高品质。该工序的优点是:1.采用抽真空系统在挤切胶料之前先行抽真空,排除机筒、机头内部的空气和胶料中夹杂的气体,从而提高下工序硫化制品的质量。2.选用高压齿轮泵的液压装置,液压缸的液压油由流量阀控制,节流前后的压差阀始终控制在一个恒定值,得到重量精准的胶坯。3.集抽真空、过滤、挤出、切割、称重、计数等多功能于一体,自动化程度高。

2.2.2 固化热处理

四是要训练学生独立学习的能力。在确立了现实的目标、恰当的挑战水平以后,教师应给与学生一些帮助与指导,不过这种指导与帮助要尽可能少,给学生更多的自由,以便独立完成任务。如果教师渴望为学生做一切事情,逐渐的,学生就会越发依赖教师,同时也很难被激励。等到没有教师的帮助,将很难取得成绩。

热压完成后的制品,为了保证树脂完全固化,使摩擦材料性能稳定,必须经过固化热处理[6]。但是固化不够或者过固化对摩擦材料的热磨损影响很大。经多次实验研究固化热处理采用的工艺路线为在半小时内升温100℃保温30 分钟,然后半小时内升温到148℃保温6.5 小时,其中固化炉每隔30s 排风,排风时间为15s。

3 样品实验

3.1 试验设备

本次试验使用的是MM-1000 摩擦磨损性能试验机,生产地为西安顺通机电研究所制造,是检测摩擦材料摩擦、磨损性能的专用设备。

3.2 试验项目

1.不同条件下制动磨合后的动静摩擦系数,考察摩擦材料的热衰退性;

2.摩擦材料和铝材质对偶的磨损量,考察使用寿命。

3.3 试验条件

1.压力0.2Mpa,转速1000r/min 磨合50 次;

2.压力0.3Mpa,转速1000r/min 磨合50 次;

3.压力0.4Mpa,转速1500r/min 磨合100 次;

4.压力0.5Mpa,转速2000r/min 磨合50 次;

5.压力0.5Mpa,转速800r/min 磨合 50 次。

以上条件下共磨合300 次为1 个循环,依此类推做6 个循环。

4 结果与讨论

4.1 不同速度比压的摩擦磨损性能试验结果

1-3#样品摩擦磨损实验结果如表1-3。

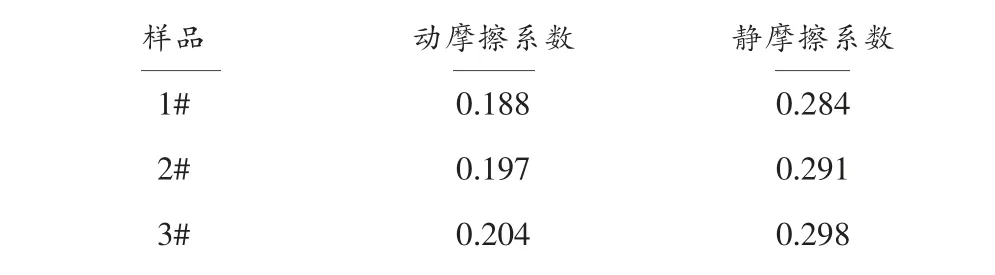

表1 MM1000-II 试验机检测动静摩擦系数

表2 MM1000-II 摩擦试验机检测不同工况下动摩擦系数

表3 MM1000-II 摩擦试验机检测磨损率(×10-8cm3/J)

由表1 可以看出,随着碳纤维含量的增加,摩擦系数呈现逐步上升的趋势。

由表2 看出,碳纤维在同一含量下,随着压力、速度的增加,即工作温度的升高,摩擦系数也逐渐增大,在不同工况下表现出较好的稳定性。

由表3,在不同比压、速度下,碳纤维少量时磨损率较大,随着用量增加,而磨损率较低,当用量达到18%时又有增加。碳纤维在不同含量下,磨损率大致的变化为含量较低时,磨损率有较高值,可能是较少的含量未能充分发挥纤维自身的性能;当碳纤维含量较高时,随着比压、速度的增加,工作温度的升高,磨损率保持较稳定的低值并略为有上升的趋势,当在高速高压状态下,磨损率较大。

碳纤维的用量在12-18%之间的制品各项性能满足要求,在不同工况下摩擦系数稳定性较好,波动值不是很大;同时在高速高压工况工作产生的高温条件下,摩擦系数衰退较小,具有较好的抗热衰退性和热恢复性;同时磨损率小,耐磨性好,试验片表面光滑,没有出现裂纹、气泡和材料崩落等现象。

4.2 模拟工况下的磨损性能试验结果

采用材质为铝的对偶盘,硬度为HRB46-53,在MM1000-II 试验机模拟实际使用工况进行磨损试验结果,如表4。

以上试验结果表明1-3# 碳纤维增强型摩擦材料热衰退小,磨损率低,同时对偶的磨损量小,不损伤对偶,使用寿命长。

表4 MM1000-II 试验机模拟磨损试验结果

5 结 论

1.采用碳纤维作为增强材料,采用精密预成型工艺、固化工艺等关键技术制备的碳纤维增强型摩擦材料其高温摩擦系数稳定,磨损率低,不损伤对偶,克服了现在湿式非金属基摩擦系数随外界工况变化较大、摩擦材料及对偶磨损率较高的缺点。

2.碳纤维的含量在15%的碳纤维增强型摩擦材料,其热稳定性、磨损率保持最佳水平。

[1]黎小平,张小平,王红伟.碳纤维的发展及其应用现状[J].高科技纤维与应用,2005,05(10):25-30.

[2]郑晓猛.碳纤维含量以及形态对树脂基摩擦材料部分性能的影响[D].吉林:吉林大学,2013:69-71.

[3]刘震云,黄伯云,苏堤,等.增强纤维含量对汽车摩擦材料性能的影响[J].纤维复合材料,1999,(1):32-36.

4.Lishee S K.Wear equation for polymers sliding against metal surfaces[J].Wear, 1970, 16(6):431-445.

5.张嗣伟.英国无石棉摩擦材料及其试件发展状况[C].摩擦材料论文集,1999:29-38.

6.赵小楼,王铁山.盘式制动片预成型工艺特点与设备[J].材料·工艺·设备,2002,2:29-32.