倾动炉杂铜冶炼新型选渣熔剂的开发与研究

徐革雄

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

随着杂铜原料市场不断变化,杂铜原料含铜品位越来越低,杂质含量不断升高,对再生铜冶炼而言,寻找一种脱杂效率高、造渣时间短、对炉内耐火砖损耗小的造渣技术迫在眉睫。贵冶倾动炉车间技术人员通过2年的努力,不断通过理论研究、实践摸索,创新了倾动炉冶炼造渣技术[1]。

2 新型选渣熔剂开发

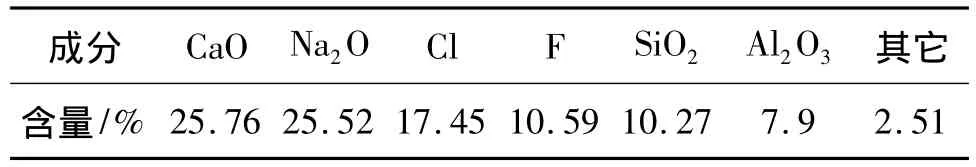

由于杂铜原料品质不断下降,原有造渣熔剂无法满足杂铜冶炼发展需要。技术人员经过不断摸索发现铜熔剂非常适合杂铜冶炼,铜熔剂是一种由多种化学物质组合而成的混合物质,它主要是由氧化钙、氧化钠、氯、氟、二氧化硅、三氧化二铝及其它微量物质组成,各种物质具体含量如表1所示。

表1 铜熔剂化学组成成分

从理论研究可知:CaO能有效脱除锑,但是CaO是高熔点物质,如果含量过高会造成造渣温度高;Na2O能有效脱除砷,而且Na2O渣流动性较好,但是Na2O市场价格较高,用量过大会增加冶炼成本;Cl、F利于杂质形成氯化物、氟化物,通过烟气脱除低熔点杂质氯化物、氟化物,从而提高杂质的脱除效率;SiO2利于所有杂质的脱除,它是杂铜冶炼过程中运用的主要造渣物质;Al2O3的存在利于多元渣的形成,多元渣熔点低,能够有效降低氧化造渣温度。

通过以上分析研究,不断完善铜熔剂的开发应用,使得倾动炉处理高砷、高锑、高锡等低品位杂铜的效果非常好,倾动炉处理低品位杂铜的脱杂能力、造渣效率得到提高。

3 选渣熔剂配比的研究及应用

由于石英脱除砷、锑效果不是很好,无法处理高砷、高锑杂铜原料,但是石英[2]可以与大部分杂质进行造渣反应。石灰的加入可以调整渣性,提高砷、锑的脱除效率,而且可以改变倾动炉炉渣渣型。

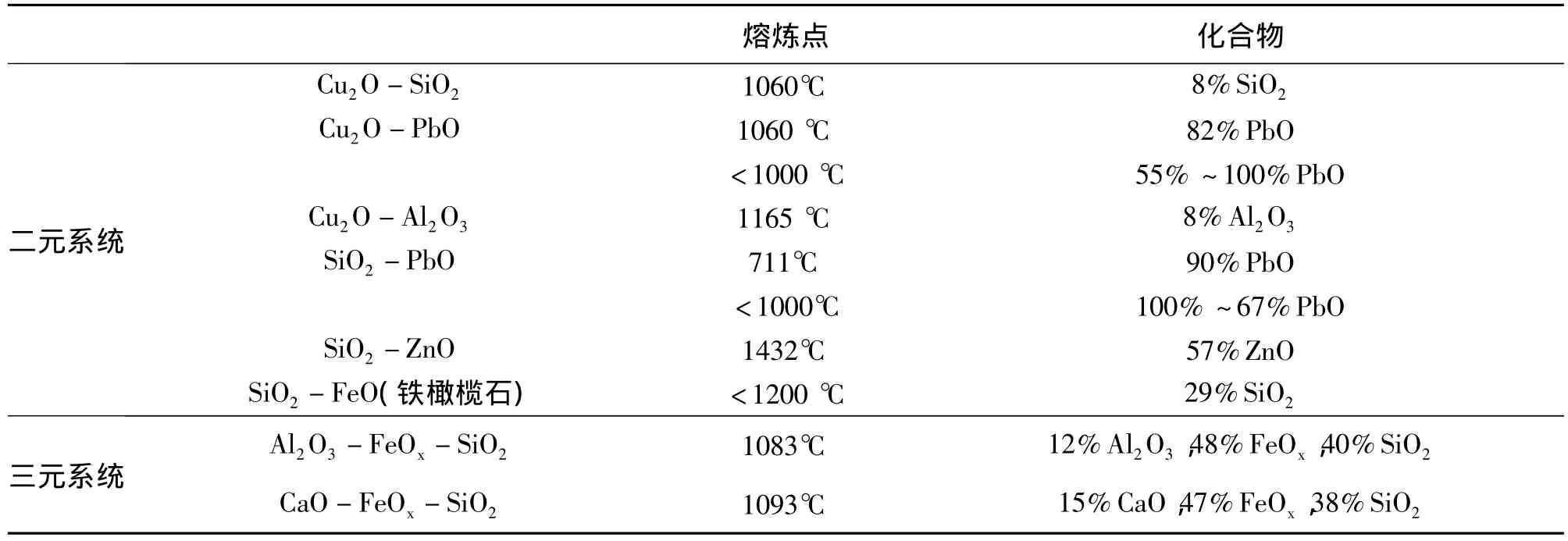

(1)由理论研究发现二元和三元系统的低熔点化合物如表2所示。

表2 二元和三元系低熔点化合物表

基于以上理论,技术人员设法精确控制造渣熔剂加入量,改变杂铜冶炼渣型,降低杂铜冶炼温度、提高脱杂效率。

(2)通过实践摸索发现使用石英、石灰的同时搭配使用少量的铜熔剂,可以补充造渣熔剂中Na2O的含量,提高砷、锑、锡等杂质的脱除效率[3],同时铜熔剂中含有Cl、F可以使部分杂质元素形成低熔点氟化物、氯化物进入烟气,从而提高这些杂质的脱除效率,同时避免生产材料成本的升高。

但是由于铜熔剂中Cl、F、Na等元素含量较高,倾动炉炉衬是镁铬耐火砖,该类型耐火砖最大的弱点是:渣型中含Cl、F等元素高时,耐火砖的化学侵蚀速度会加快;Na活性较高,在高温环境下会置换出耐火砖中的Cr,破坏耐火砖的化学成份,导致耐火砖的机械强度下降,所以在实际冶炼操作过程中不能一味提高铜熔剂的配入量,追求杂质的脱除效率。

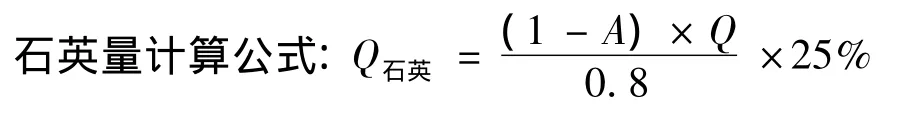

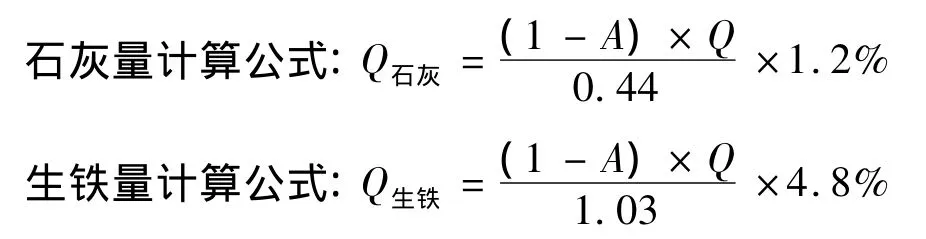

(3)从以上两个角度出发,技术人员从杂铜冶炼产品质量要求、炉况维护两个方面综合考虑各种杂铜冶炼熔剂配入量的控制。首先,结合理论知识编写造渣熔剂配入量计算公式,然后通过倾动炉杂铜冶炼实践对公式进行修正。经过不断地努力,终于完善倾动炉杂铜冶炼中石英、石灰、铜熔剂的配入量计算公式,如下:

A为入炉物料混合品位;Q为炉内铜量。

经过一段时间的实践检验,倾动炉对原料的适应能力得到拓宽,而且倾动炉耐火材料的维护水平得到进步。倾动炉杂铜冶炼过程可以精确控制石英、石灰的控制量,但是由于技术水平有限,暂时只能模糊控制铜熔剂配入量,一般控制在0.6t/炉以内(倾动炉单炉总装入量为350t)。

4 选渣熔剂加入方式的改进

为了进一步巩固提高倾动炉造渣脱杂效果,技术人员结合倾动炉加料作业特点,通过生产实践摸索,不断优化改进石英、石灰、铜熔剂的加入方式,如石英伴随入炉物料均匀加入;石灰根据铜熔剂加入量[4]进行配比,放在加料作业的前半段均匀加入;焦碳放在加料前期加入炉内,加入量根据物料含砷量的高低进行控制;生铁放在氧化后期均匀加入炉内;铜熔剂的加入时伴随低品位、高砷、高锑杂铜同时加入炉内,最大限度分散在每斗物料中加入炉内,让熔剂与杂质接触的面积增大、机会增大,从而大幅度提高[5]铜熔剂的使用效率,避免铜熔剂与炉衬接触,将铜熔剂对炉衬的影响降到最低。通过对铜熔剂加入时间、方式的研究及应用,铜熔剂脱除杂质的能力得到进一步提高,倾动炉产出的阳极铜化学品位稳步提高。

5 杂铜冶炼富氧技术应用

为了进一步提高杂铜冶炼效率,技术人员结合富氧冶炼技术对倾动炉氧化还原阀组进行技术改造,使得倾动炉在氧化造渣过程可以进行富氧冶炼,氧化杂用风中的含氧量控制在23% ~35%之间,从而实现倾动炉杂铜冶炼富氧操作,经过不断优化富氧冶炼参数的控制方式,杂铜富氧冶炼技术在倾动炉上应用成功。倾动炉在处理杂铜过程中,氧化造渣作业时间缩短25%,提高了倾动炉杂铜冶炼能力[6]。

6 效果

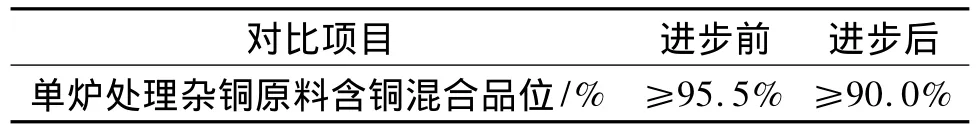

综上所述,通过杂铜冶炼技术的进步,在低品位、高杂质杂铜原料越来越多的状况下,倾动炉造渣能力提高、氧化造渣效率提高,处理低品位杂铜的能力不断提升如表3所示。

表3 杂铜冶炼技术进步前后倾动炉处理杂铜原料适应能力对比

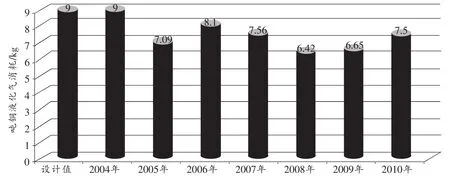

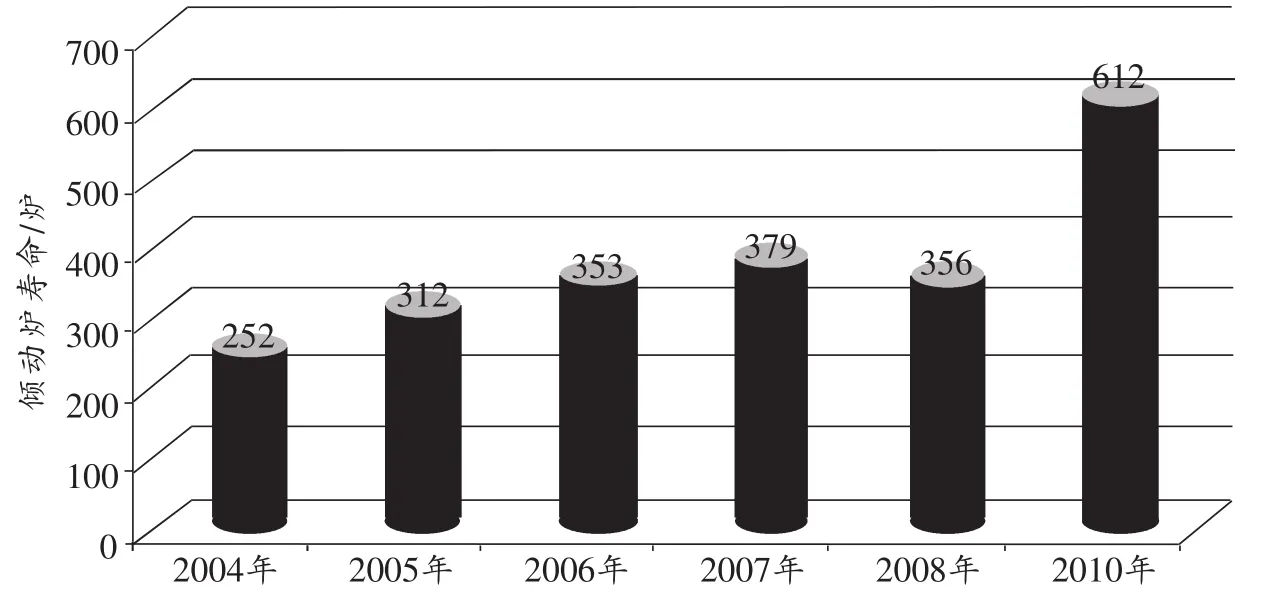

随着倾动炉杂铜冶炼技术的进步,杂铜冶炼吨铜重油消耗、液化气消耗逐步降低,炉寿命不断提高如图1、图2、图3所示。

图1 倾动炉杂铜冶炼吨铜重油消耗变化趋势图

图2 倾动炉杂铜冶炼吨铜液化气消耗变化趋势图

图3 倾动炉寿命变化趋势图

7 结语

江铜贵冶倾动炉通过持续的技术创新,成功开发出新型选渣熔剂,实践证明该熔剂在处理杂铜方面有以下优点:

(1)提高了倾动炉处理杂铜的脱杂效率,特别是脱除锡、锑等杂质的效率大幅度提高;

(2)新型选渣熔剂与倾动炉富氧冶炼技术的应用,进一步提高了倾动炉杂铜冶炼的脱杂效率和生产效率;

(3)合理控制好新型造渣熔剂的配入量有利于倾动炉炉况的维护,可以提高倾动炉耐火材料的使用寿命。

[1]李国栋.倾动炉杂铜冶炼技术改进[J].铜业工程,2006(2):13-14.

[2]任鸿九.有色金属熔池熔炼[M].北京:冶金工业出版社,2001:128-130.

[3]任鸿九,王立川.有色金属提取冶金手册铜镍[M].北京:冶金工业出版社,2000:114-116.

[4]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:111-113.

[5]傅崇说.冶金原理[M].北京:冶金工业出版社,1993:78-79.

[6]王猛.降低废杂铜反射炉精炼渣含铜的生产实践[J].中国有色冶金,2009(6):18-19.