急倾斜矿体矿房安全跨度与自稳时间研究*

于少峰,李公成,隋永涛,姜欣欣

(1.北京科技大学土木与环境工程学院,北京 100083;2.新疆伽师县铜辉矿业有限责任公司,新疆 喀什 844000)

1 引言

拜什塔木矿区位于新疆喀什地区,为一单斜构造,构造简单,矿体下部变陡直立甚至倒转。矿区内未发现大的断层,但小的平推断层却比较发育,断层线方向NE-NNE向。断层面无明显破碎带出现。走向平直或略呈弧形,断层间距在2~5m左右,多数未完全错断矿体。矿石与围岩体重均为2.75t/m3,矿石f系数为3~5。顶板围岩为含细粉砂岩,泥质含量高,遇水变软且稳定性差;含铜矿化层岩性为灰白色中细粒钙质砂岩;底板围岩为粉砂泥岩,中厚层状。

该铜矿在开采过程中由于采场参数及支护方式应用不当,造成矿房垮塌,矿石回采率低及巷道变形严重等后果。而矿房垮塌与巷道变形主要与矿体构造与矿房跨度有关[1]。为查明矿体开采的工程地质条件,分析其节理裂隙分布特征及规律,实现主矿体安全、高效、低成本开采的目标,开展了主矿体工程地质调查与岩体质量评价以及矿体矿房安全跨度与空区自稳时间研究。

2 工程地质调查及其岩体质量评价

开展工程地质调查的目的为:(1)对1#、2#矿体的上盘、下盘、矿体及巷道的变形、破坏情况进行调查,以分析矿区地压活动状况和发展趋势;(2)根据矿体和围岩节理裂隙现场调查资料,并将结果导入Dips软件中,划分工程地质岩组,评价不同岩组的工程地质条件,结合室内岩石力学参数试验成果,进行岩体质量评价;(3)确定合理的矿体矿房安全跨度与空区自稳时间,为开采方案制定、支护参数优化提供基本依据。

2.1 结构面调查

(1)1#矿体工程地质调查

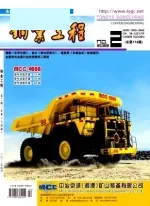

1#矿体上盘围岩(含细粉砂泥岩):1#矿体上盘围岩在平均8.9m的长度范围内监测到节理数为81.3条,平均节理密度为9.2条/m。优势节理面有两组,其产状为73°∠61°,255°∠66°,如图 1 所示。

图1 1#矿体上盘含细粉砂泥岩围岩赤平极射投影

1#矿体(含铜细砂岩):1#矿体平均13 m的范围内监测到节理平均条数为74条,平均节理密度为5.7条/m。优势节理面有两组,其产状为 33°∠61°,254°∠76°,如图 2 所示。

图2 1#矿体含铜细砂岩赤平极射投影

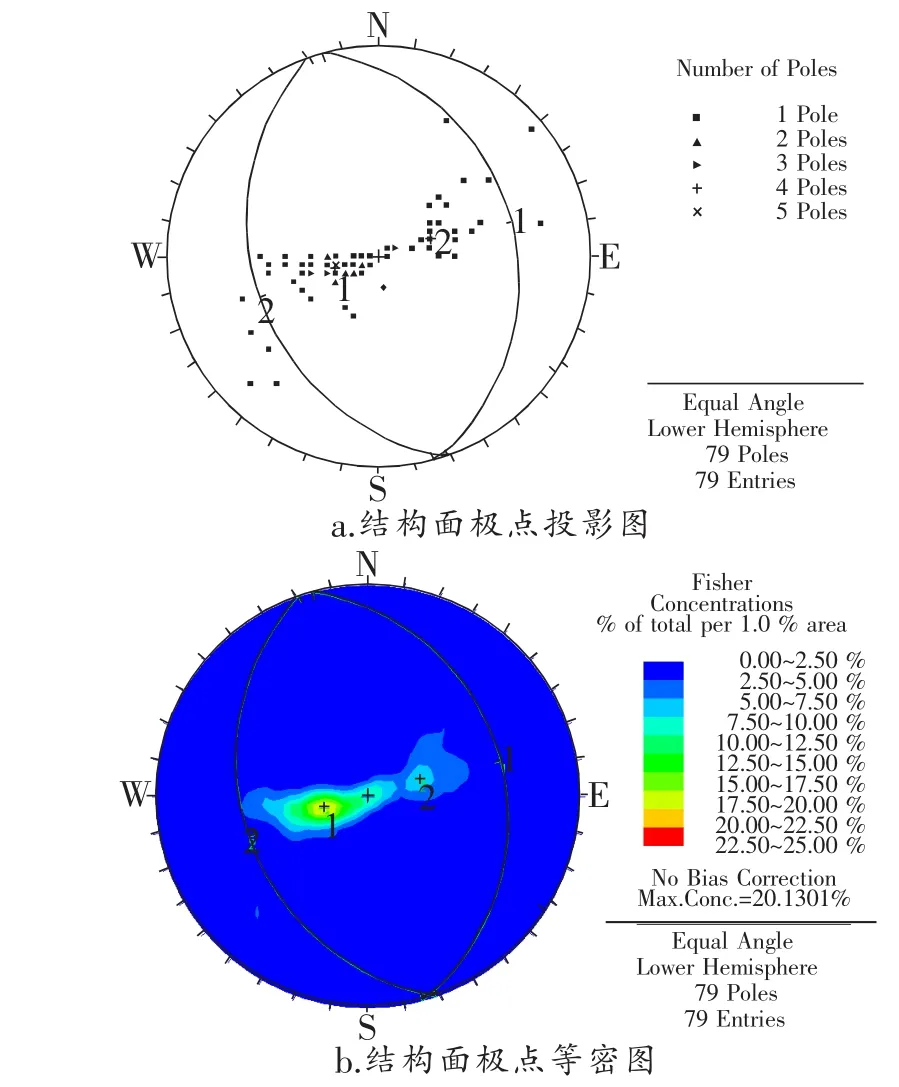

1#矿体下盘围岩(粉砂质泥岩):1#矿体下盘围岩平均5.9 m的范围内监测到节理平均条数为80.7条,平均节理密度为14条/m。优势节理面有三组,其产状为 82°∠6°,259°∠16°,254°∠76°,如图 3 所示。

图3 1#矿体下盘粉砂质泥岩围岩赤平极射投影

(2)2#矿体工程地质调查

与1#矿体类似,此处略去2#矿体的赤平极射投影图。

2#矿体上盘围岩(含细粉砂泥岩):2#矿体上盘围岩平均7.3m的范围内监测到节理平均条数为67条,平均节理密度为9.6条/m。优势节理面有一组,其产状为:250°∠76°;2#矿体(含铜细砂岩):由于2#矿体采场较为危险,无法进入采场,故未对2#矿体进行测量;2#矿体下盘围岩(粉砂质泥岩):2#矿体下盘围岩平均12.7m的范围内监测到节理平均条数为134条,平均节理密度为10.6条/m。优势节理面有四组,其产状为:270°∠85°,84°∠1°,60°∠13°,214°∠7°。将上述结果汇总为表 1。

表1 工程地质调查结果

2.2 岩体RQD值

RQD(%)值是衡量岩体完整性的重要指标,是指长度大于100mm的钻孔岩芯长度之和与岩芯总长的比值[2]。

RQD(%)最大为100,最小为 0,一般而言,RQD值越大,岩体完整性越好。

通过现场岩石取芯得出1#、2#矿体的RQD值如表2。

表2 1#及2#矿体的RQD值

3 矿房安全跨度

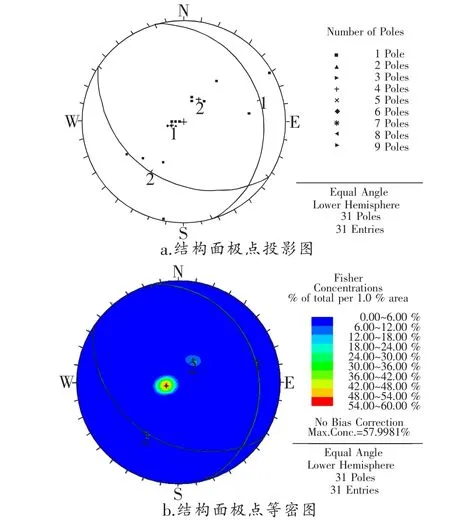

矿房跨度是采场结构中非常重要的参数。跨度过大时,顶板容易出现弯折破坏和剪切破坏,从而引发冒顶事故;但此时矿房尺寸也大,矿石回采率高。跨度小时,回采时顶板安全,但回采率低。通常,矿房的跨度越大,顶板岩体中央部位出现的拉应力也就越大,当拉应力达到其抗拉强度极限时,顶板开始发生断裂破坏[3]。在保持安全稳定的前提下,矿房允许达到的最大跨度即称为“极限跨度”,顶板的受力如图4所示。本文从结构力学“梁”理论、厚跨比理论及Q系统岩体评价来分析采场安全跨度。

图4 矿房跨度计算的力学示意图

3.1 结构力学“梁”理论

矿房的极限跨距可用结构力学的方法求得,顶板可以简化为两端铰接的简支梁,具体如图5所示。上覆岩层简化为均布载荷q。根据结构力学理论,按抗拉强度计算梁的极限跨距。

图5 矿房跨度计算的力学模型

矿房的顶板可以视为“岩梁”,其在上部均布载荷和自重载荷作用下,“岩梁”内部受到的剪力和弯矩分别如图6、图7所示。

图6 “岩梁”的剪力图

图7 “岩梁”的弯矩图

由图6可知,在梁的两端剪力最大,一般情况下,矩形梁的最大剪应力发生于中性轴上,其最大剪应力计算公式:

由图7可知,梁的中间受到的弯矩最大,且梁中最大正应力力σmax发生于弯矩最大的截面上,且离中性轴最远处。由于岩体的抗拉强度一般远小于其抗剪强度,所以用岩体的抗拉强度来计算矿房的极限跨度。其计算式为:

式中:k为矿房极限跨度,m;σ拉为顶板的抗拉强度,MPa;h为顶板的厚度,m;b为顶板的宽度,m;ρ为顶板岩体的密度,g/cm3;q为顶板承受上覆岩层的均布载荷,MPa。

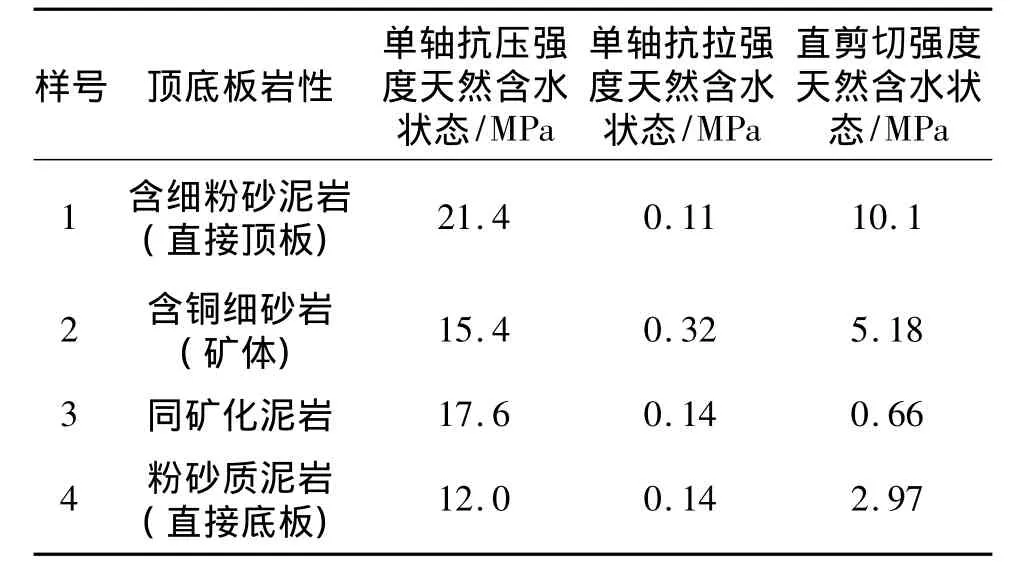

将现场取得的的岩芯,经过室内实验得到矿山现有岩石物理力参数如表3。

表3 矿体及上下盘围岩物理力学参数

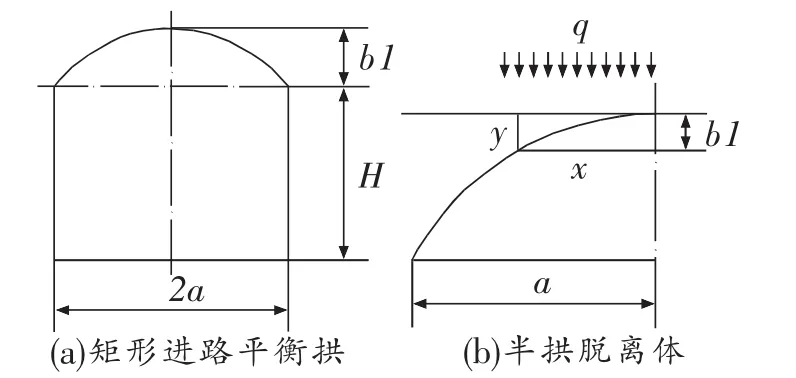

如图8所示的矩形巷道,宽度为2a,高度为H。由于拱效应,顶部可能冒落的岩石拱高为b 1,而拱周边岩石相互挤压[4]。

图8 平衡拱分析示意图

考虑半拱的平衡,对拱列出弯矩的平衡式,并考虑到附加安全储备,最后可获得处于安全平衡状态时的拱高,并且此时冒落区的最大高度,即拱顶高度为:

式中:a为冒落跨度的1/2,也可以理解为采场跨度的1/2;f为岩体的坚固性系数,拜什塔木铜矿矿体f=3~5。

式中:ρ为岩石密度,2.75×103kg/m3;g为重力加速度,取值10m·s-2。

由此可计算得,a≤1.26~2.1m,即矿房跨度为不高于2.52~4.2m。这说明在矿山现有技术条件下,矿房跨度最高不能超过4.2m,否则极易发生矿房垮塌等事故。

3.2 厚跨比理论

根据厚跨比理论与计算方法,即顶板厚度与矿房跨度之比不能小于0.5,可得到不同的顶板厚度与矿房跨度之间的对应关系。考虑安全系数n,可以得出不同安全条件下的矿房跨度与顶板厚度之间的关系[5],其计算公式如下:

式中:k为矿房极限跨度,m;h为顶板厚度,拜什塔木铜矿顶板厚度一般为4~6m;n为安全系数,通常取1.3 ~1.5,取 1.4。

根据上述公式,矿房跨度也为顶板厚度的单因素函数。计算可得当顶板厚度为4~6m时,矿房极限跨度为4.1 ~6.1m。

3.3 Q系统岩体评价

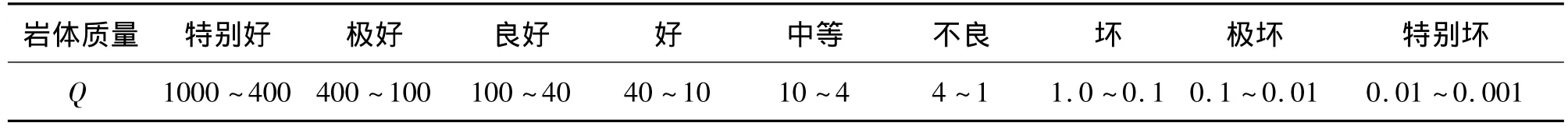

挪威岩土工程研究所的N.Barton等人,通过对200多个已建隧洞的资料分析,提出了隧洞支护所需的岩体工程地质分类法。巴顿首次建立了岩体质量指标Q的概念,他认为决定岩体质量的因素包括:岩石质量指标(RQD,%)、节理组数影响系数(Jn)、节理面粗糙度系数(Jr)、节理面蚀变度系数(Ja)、节理水影响系数(Jw)和地应力影响系数(SRF)[6]。其中Q值及其评价如表4所示,且其与6个参数之间的关系可用式(7)表示。

表4 岩体质量分类

分析如下:(1)RQD:如表2所示;(2)Jn节理组数影响系数:拜什塔木铜矿的节理组数基本为2~3组,因此Jn取值为6;(3)Jr节理面粗糙度系数:根据现场实测,节理面属于不光滑而平直的节理,可知Jr值取1;(4)Ja节理面蚀变度系数:由现场工程地质调查可知Ja取值为8;(5)JW节理水影响系数:由于矿山在矿体每个中段进行开采前,都会对矿体进行预排水,故现场工程地质调查过程中,基本无裂隙水存在,巷道开挖时干燥,或有少量水入渗,因此JW取1.0;(6)SRF地应力影响系数:通过工程地质调查可以发现,该铜矿岩体十分松散,岩体中软弱带多次出现,SRF取值为10。

根据公式(7),带入已知量,可得 Q=0.12~0.16,对应表4,可知岩体质量属于坏。

Barton提出以下经验计算公式来确定采场安全跨度[7]:

式中:W为无支护巷道最大安全跨度,m;Q为岩体质量指标;Ez为支护比。

上式中,对于永久性矿山工程Ez=1.6~2.0;对于临时性矿山巷道或工程,如滞后对采空区进行处理的采场可取Ez=3.0~5.0。因为拜什塔木铜矿采场空区顶板作为临时性工程,不需要永久保留,故此处 Ez取值4.0。

将数据代入式(8)得无支护巷道最大安全跨度为3.5 ~3.9 m。

3.4 结果分析

将结构力学“梁”理论、厚跨比理论及Q系统岩体评价三种方式,与现场工程地质调查结果相结合,而得出的采场安全跨度结果如表5所示。

表5 采场安全跨度

由上表可以看出:由三种理论方法得出的采场极限安全跨度最小为3.5m,最大为6.1m;所谓极限跨度,即矿房的最大跨度,故采场在进行采矿作业时,矿房尺寸应低于此值。

4 RMR岩体评价与采空区稳定时间研究

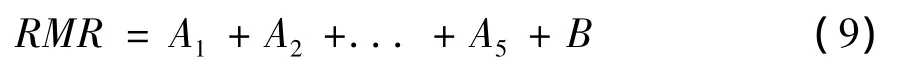

Bieniawski根据在沉积岩中进行地下工程开挖所得到的数据,进行分析研究后提出了岩体RMR分级方法。RMR方法的参评因素有完整岩石的强度、岩石质量指标(RQD)、节理间距、节理状态和地下水条件5 个参数[8]。

式中:A1为岩石强度:A1取2;A2为岩石质量:取值13;A3为结构面间距:从矿山实际情况来看,岩石结构面较为密集,故选A3=8;A4为不连续结构面特征:由工程地质调查可以看出:岩体裂隙间存在较为软弱的充填物,但结构面连续且厚度较低,岩石中等风化,故A4取值为10;A5为地下水:由于拜什塔木铜矿在开采前会预先对矿体进行排水,故隧道水量较少,巷道整体干燥,故A5取值为15;B为不连续结构面方向修正:根据现场工程地质调查,结果显示不连续结构面走向及倾向一般,B取值为-5。按照表6得出围岩级别。

表6 围岩级别划分表

将各参数代入到公式(9)中,求得RMR结果为43,根据表6可知围岩级别为Ⅲ,岩体质量一般。

通过对拜什塔木铜矿的工程地质调查与理论探究,得出其地下采场安全跨度为3.5~6.1m,故当RMR值为43时,由采空区顶板稳定时间[9],如图9。分析知顶板稳定时间大致为1~3d。

图9 地下采空区跨度与稳定时间

当采空区跨度变大时,采空区的稳定时间就会降低。若保持矿房跨度与矿体厚度一致(如有的地方矿体厚度约为7m),则会造成矿房在极短的时间内垮塌,给井下作业人员造成安全隐患,并会造成矿房矿量无法采出,导致回采率降低。

5 结论

(1)拜什塔木铜矿矿体直接顶板岩体成分为含细粉砂泥岩、矿体为含铜细砂岩、直接底板岩体成分为粉砂质泥岩;岩体中主要节理组数为2~3条。

(2)1#矿体上盘围岩RQD值为75%,1#矿体RQD值为89%,1#矿体下盘围岩RQD值55%,2#矿体上盘围岩RQD值为73%,2#矿体下盘围岩RQD值为69%。

(3)将结构力学“梁”理论、厚跨比理论及Q系统岩体评价三种方式,与现场工程地质调查结果相结合,而得出的采场安全跨度最小为3.5m,最大为6.1m。

(4)利用RMR对岩体进行评价,得出其岩体性质一般;且采场顶板的稳定时间为1~3d;当采空区跨度变大时,采空区的稳定时间就会降低。在矿体厚度较大的位置,出现矿房在极短的时间内垮塌的情况,给井下作业人员造成安全隐患,并且造成矿房矿量无法完全采出,回采率降低。

[1]潘斌,龙涛.金属矿山地压控制技术研究现状与发展趋势[J].铜业工程,2008(1):8-11.

[2]Brady B H G.地下采矿岩石力学[M].3版,佘诗刚,朱万成,赵文,等译.北京:科学出版社,2011.

[3]姚高辉,吴爱祥,王洪江.白牛厂矿节理化岩体力学参数与采场安全跨度评价[J].矿业研究与开发,2010(4):59-62.

[4]张敏思,朱万成,侯召松,等.空区顶板安全厚度和临界跨度确定的数值模拟[J].采矿与安全工程学报,2012(4):543-548.

[5]赵延林,吴启红,王卫军,等.基于突变理论的采空区重叠顶板稳定性强度折减法及应用[J].岩石力学与工程学报,2010(7):1424-1433.

[6]韩凤山.大体积节理化岩体强度与力学参数[J].岩石力学与工程学报,2004(5):777-780.

[7]N.Barton,F.Lφset,R.Lien,et al.APPLICATION OF Q- SYSTEM IN DESIGN DECISIONS CONCERNING DIMENSIONS AND APPROPRIATE SUPPORT FOR UNDERGROUND INSTALLATIONS[J].Subsurface Space,VOLUME 2,1981,Pages553-561.

[8]苑世林,杨久林,康志强.基于RMR法和BQ法的边坡工程岩体质量评级及力学参数确定[J].现代矿业,2010(11):38-40.

[9]董金奎,冯夏庭,张希巍,等.地下采场破碎岩体稳定性评价与参数优化[J].东北大学学报(自然科学版),2013(9):1322-1326.