精密铜管性能稳定性探究

杨国富,龙香林

(江西铜业加工事业部,江西 南昌 330096)

1 引言

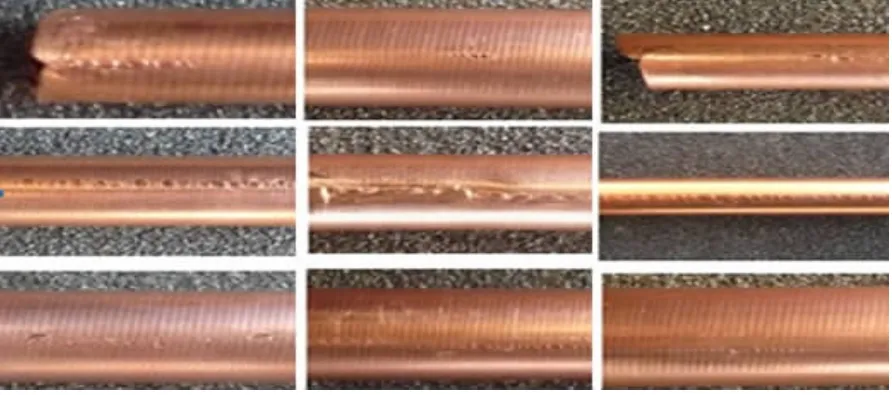

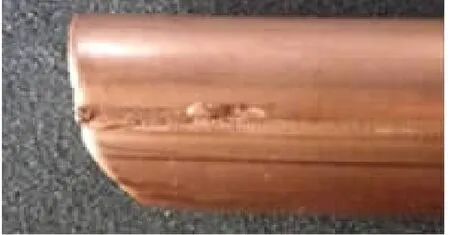

TP2内螺纹铜管具有良好的抗腐蚀性和导热性,被广泛地应用于空调和冰箱用制冷管、蒸发器和热交换器用管等,制冷用内螺纹铜管的性能是否稳定直接影响空调生产厂家弯管加工,内螺纹铜管在弯管时由于性能不稳定造成的圆弧处变扁严重(椭圆形)、外侧开裂、内侧起皱[1-2](皱纹数量大于3个)的三种弯管缺陷[3]最为常见 (如图1、图2、图3)。

图1 圆弧处变扁严重

图2 圆弧处外侧开裂

图3 圆弧处内侧起皱

结合空调生产厂家现场弯管过程与铜管生产过程控制,并进行试验分析,发现弯曲断裂主要是由铜管状态偏硬、壁厚不均或偏心、壁厚偏大,内径偏小、表面或内部有缺陷、铜管表面粗糙等原因造成。内侧起皱主要由铜管状态偏软、壁厚不均或偏心、壁厚偏小,内径偏大等造成。由于内螺纹铜管的性能不稳定造成的大量不合格工艺废料,使得铜管生产厂家回收成本增加,同时不利于回炉再加工生产的质量控制。针对各种缺陷进行必要的探究,并提出相对应的措施以促进整体质量的提高。

对制冷用铜管使用性能不稳定性进行分析,结合铜管生产过程,主要有三方面因素:

(1)铜管生产过程中表面质量;

(2)铜管生产过程中的机械性能均匀性;

(3)铜管生产过程中尺寸精度。

在铜管的行星轧制法实际生产过程中三方面的因素相互影响,应科学全面的进行工艺和模具控制。

2 铜管生产过程中表面质量控制的影响因素

2.1 铜管坯料杂质的影响

以国内某典型精密铜管生产企业为例,铜坯料在加工过程中按电解铜板:废铜压块:屑饼料(7∶2∶1)比例投放,杂质来源主要是废铜管在回收过程中夹带含铝(Al)、铁(Fe)元素的物质。铝(Al)、铁(Fe)元素掺杂在铜坯料内以固溶体形式存在,造成局部晶格畸变和硬度增加,影响铜管性能的均匀性,由于铜管的加工工艺主要是减径减壁和冷加工,因此,越往后面的工序,铜管的壁厚越薄、表面硬度越高,影响就会越明显,在加工过程中导致铜管表面撕裂,这一缺陷在内螺纹成型工序经高速滚珠旋压[4]后产品表面生成锯齿伤(如图4)。

图4 不同形状锯齿伤

气孔现象主要由回炉废铜管中夹带空气和水造成,且熔炉保温时间短,在溶液冷却结晶时形成气孔,同时结晶水温低会产生环形裂纹。气孔与裂纹在后续加工过程中严重时导致断管(如图5),没断管会拉长成一段段的裂伤,从而形成严重的表面缺陷(如图6),影响铜管的弯曲性能。

图5 断管

图6 表面缺陷

另外的杂质主要是碳渣清理不当而夹入坯料,是后续加工中造成断管或穿透式表面缺陷的主要原因。屑饼料中附带处理不干净的切削液在高温下产生氧气、氢气等气体,并残留在铸坯中。

因此严格控制铜管坯料的杂质含量是提高表面质量的有效手段。

2.2 工装模具[5]对铜管表面质量的影响

铜管加工各工序涉及的工装模具较多。如铸坯的石墨模,当石墨模表面粗糙时,造成铜坯产生纵向流槽及其它纵向性缺陷。当轧机3个轧辊装配角度和相对位置不均匀时,直接影响铜管表面纹路与尺寸,而当轧辊存在表面裂纹、砂眼时,直接影响轧出铜管的表面裂纹、毛刺。三联拉、盘拉、成型都是采用硬质合金模与芯头,并单道拉伸,影响铜管表面质量主要表现为毛糙。

3 铜管机械性能稳定性的影响因素

现有的热交换用精密铜管的机械性能测试项目中主要有伸长率、抗拉强度、晶粒度等。通过对某企业日常测试数据进行分析,得知伸长率与抗拉强度数据相差不大,不能完全反映机械性能差异性。空调生产厂首先要将铜管弯成U型弯,在弯管过程中铜管只产生弯曲变形(塑性变形)而不是弯断,所以其变形应力介于屈服强度与抗拉强度之间即可,一般安全系数是屈服强度1.2~1.5倍。为了更加准确的描述铜管的弯曲性能,该企业增加了晶粒度与屈服强度两项目进行分析,表1列出了Φ9.52×0.38规格在线退火后的测量数据。

表1 Φ9.52×0.38机械性能

根据表1数据观察比较,晶粒度在0.015~0.030mm 间;屈服强度最小 73MPa,最高 89MPa,相差16MPa(22%偏差),数值上可反映出产品机械性能差异性。结合铜管生产工序特点,可知影响因素主要有生产速度、变形程度及退火温度均匀性。

3.1 生产速度

生产速度一与生产速度二时数据差异很大,可知速度对性能稳定性影响较大。铜管加工工序速度主要有熔铸牵坯速度、轧机轧管速度、三联拉速度、盘拉速度、在线退火速度、内螺纹成型速度与成品退火速度(时间)。以上七种加工速度中,成品退火速度(时间)控制较为准确,其它六种加工速度某企业两条生产线的生产速度不一样;依据操作工人经验把握,不同的班组、不同的操作人员生产速度不一样。后来,该企业规范技术工艺与生产过程控制管理,将两条线平行自产自控改为盘拉前集中坯料生产管理与盘拉后专门成型生产管理,两条线熔铸、轧机、三联拉相同工序统一生产速度;盘拉、在线退火每班定额生产促进了生产速度的统一控制。成型生产工艺以前只限定速度上限,在生产过程中碰到缺陷多时,都常识性认为降速生产有利于产品质量控制,通过实践观察分析,实际上低速生产时产品差异性更大,且对于表面缺陷问题没有得到弥补,所以,适当提速对于内螺纹齿形的成型更合适。因此成型工艺拉拔速度在以前基础上适当提高3~5m/min,实行定速生产,有利于产品机械性能均匀性。

3.2 变形程度

铜管加工完全属于压延变形加工过程,三辊行星轧制[6-8]、三联拉变形程度相当,盘拉工序因规格多,不同规格道次配模变形程度对稳定有一定的影响,通过行业惯例配模表进行统一计算,计算出有些规格道次加工延伸率变化不平稳。表2、表3分别列出了 Φ11.0×0.38规格与 Φ9.52 ×0.38 规格铜管在盘拉各道次的断面延伸率。

表2 Φ11.0×0.38配模工艺及延伸率

表3 Φ9.52×0.38配模工艺及延伸率

由表2、表3 可知 Φ11.0 ×0.38 延伸率从53.8%~39.9%均匀变化,而 Φ9.52 ×0.38 加工率第4、5 道很小,第6道很大,最后1道很小,波浪形不稳定,由于金属的塑性随着总变形程度的增加而降低,延伸率应当均匀递减比较正常。对Φ9.52×0.38规格可以依据表格中第4列做适当调整,降低不同规格铜管加工时受力差异性。

3.3 退火温度均匀性

铜管的光亮退火不仅要获得光洁的表面质量,同时还要提高其塑性和降低硬度,这就要求,退火设备必须具有非常好的炉温均匀性,使铜管在退火温度范围内,任何一点的退火温度都控制的非常准确和均匀,这样才能得到所要求的合适的硬度值和性能均匀性,以便为后续工序提供良好工艺性能的坯料。因此,退火设备的选择非常重要,经过试验证明只有炉温均匀性小于±5℃时,铜管才能获得特别均匀的机械值和工艺值。

4 铜管尺寸精度控制

铜管生产过程中尺寸都是通过控制模具和装配精度来实现的,在生产前首先按《模具检测规范》检查后再使用,能有效预防控制成品尺寸。例如某企业熔铸工序石墨模具每48h装配一次,且每次安装前都检测合格,但在某批次产品中出现大批蛇形管,主因是炉体角度倾斜15~20°,模具装备的模座(三孔砖)装备与炉体不平行,模具装好后恢复水平牵引时,铜坯结晶时延长线与牵引机水平线不在一条直线上,因此受牵引机压力发生扭曲。在管坯引出20m后切锯,管头与管尾相差很大。蛇形管直接影响到铣面氧化皮铣不干净,轧机轧制时影响三个轧辊磨损不平衡,导致轧出铜管表面毛糙、管壁厚不均匀等缺陷。

三联拉、盘拉、成型机均采用硬质合金模与芯头,且为单道拉伸,事先做好模具检查,在使用时定好模位就能得到很好的控制,在此就不一一赘述。

5 结论

现铜管加工行业装备水平相近,产品性能稳定性控制是满足客户需求与提高产品竞争力的重要手段。找出生产过程中的影响因素并提出解决措施对于成品率的提高有直接的意义。

[1]董顺德,张一帆,谢志伟,等.空调U型管弯管缺陷分析[J].世界有色金属,2008,9:69-70.

[2]熊双奎,王顺兴.空调制冷铜管在使用过程中常出现的问题[J].有色金属加工,2009(1):35-38.

[3]李强,杨晓京,魏岚.薄壁铜管弯曲中常见缺陷与预防措施[J].模具工业,2006(10):39-42.

[4]黄明焉.内螺纹铜管成型工艺的探讨[J].有色金属工业,2005,1:45-47.

[5]陈惜珠.紫铜管表面夹杂及压入类缺陷的控制研究[J].铜业工程,2005,4:15-18.

[6]李立敏,臧勇,张占柱,等.铜管行星轧制过程金属流动规律的研究[J].机械设计与制造,2010,1:115-117.

[7]刘东华,苏玉长,邓楚平,等.三辊行星轧制过程中ACR紫铜管的组织和性能演变[J].中国有色金属学报,2006(5):881-886.