浅析PVC板材热转印技术

崔 崇

(宁夏大元股份有限公司 大连分公司,辽宁 大连116000)

0 前言

PVC板材是以PVC树脂为主料,辅以稳定剂、发泡剂、发泡调节剂、成核剂等各种功能添加剂,经过挤出成型的一种结皮发泡产品。板材的内外结皮质量高、硬度大,为产品提供了优良的表面质量及力学性能。产品的芯层为发泡层,赋予了产品良好的隔音、隔热性能,是一种替代木材的最佳材料。但不足的是,由于其表面颜色单调,影响美感,限制了应用范围[1]。为提高PVC板材市场占有率,必须增加PVC板材的花色品种,提高PVC板材色彩逼真度。如何解决以上问题,已成为众多PVC板材生产厂家的研究课题。

热转印是众多塑料表面装饰方法中的一种,具有生产效率高、装饰效果好等优点。热转印PVC板材表面装饰具有质地优异、图像丰富等优点,在装饰材料市场中的占有率正在上升。作者介绍了PVC板材热转印技术的生产原理与流程、生产设备、热转印膜、热转印工艺及热转印常见缺陷分析等。

1 热转印原理与生产工艺流程

转印是用各种印刷方式将图文印刷在涂胶纸或塑料薄膜的表面上,使用时贴在被装饰的物体表面,使图文转移到被装饰的表面而实现图文印刷的一种方法。按照转印方式,可分为压力转印法和热转印法。热转印是通过热转印膜一次性加热,将热转印上的装饰图案转印于被装饰建材表面上,形成优质饰面膜的过程。在热转印过程中,在热量和压力的共同作用下,使保护层及图案层从聚酯基片上分离,热熔胶使整个装饰层与基材永久胶合。

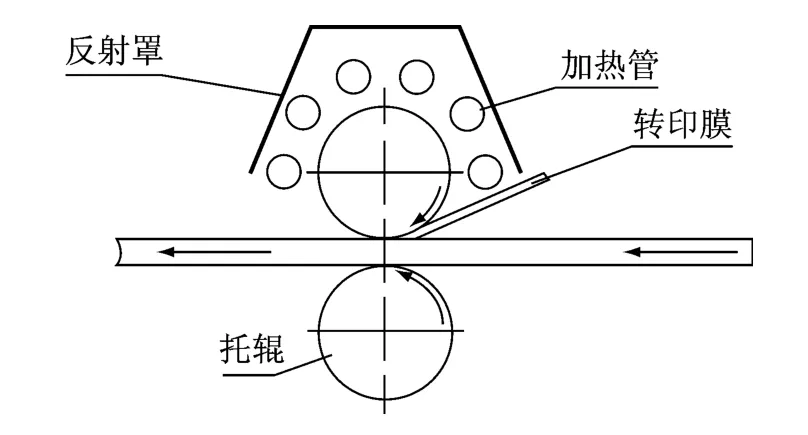

热转印机的工作原理,如图1所示。PVC板材在输送导辊的传动下,均匀通过热转印机的上下辊轮(上辊轮为通过动力驱动的回转橡胶辊,下辊轮为可自由回转的钢质托辊;上下辊轮表面的线速度相同,并且速度可以同步调整);同时印有各种花纹图案的薄膜由导向柱导引,通过热转印机的橡胶辊;回转的橡胶辊通过加热系统加热到一定的温度。在一定的压力下,具有一定温度的回转橡胶辊把印有花纹图案的薄膜压向PVC板材,在上下辊轮的挤压下,薄膜上的花纹图案牢固地转印在PVC 板材上[2-3]。

图1 热转印机工作原理示意图

热转印生产工艺:

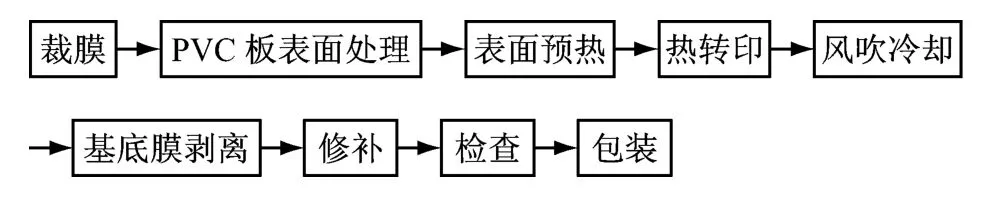

用裁膜机将热转印膜纸卷裁成所需尺寸。由于PVC板表面在生产过程中往往有划线、凹线、杂质等缺陷,需要事先处理干净。为了使转印膜上的图文更容易附着在PVC板,在转印前有时需要预热,预热温度80℃左右。在输送导辊的推力下,热转印膜与PVC板接触,凭借橡胶辊的热量和压力,转印膜的胶层被融合,贴到PVC板表面上;卸除压力,冷却后转印膜的基膜剥离,PVC板不断前进,同时热转印膜不断进给,整个PVC板热转印完成。再经过修补、检查,包装成品。热转印生产工艺流程图见图2。

图2 热转印生产工艺流程图

2 热转印机

热转印机是由表面清洗装置、传送装置、预热装置、热转印装置、转印膜收放装置5部分组成。按照可以转印承印物面的多少,即转印机头的数量,热转印机可分为单头、2头、3头、4头。国产热转印机价格比较便宜,但是由于起步比较晚,其生产效率比较低;国外热转机设计比较科学、生产效率高、生产稳定,但是价格比较高,是国产的几倍,甚至十几倍。以2头热转印机为例,该热转印机由意大利制造,总功率50kW,工作气动压力0.5 MPa,可转印产品最大尺寸为宽1 200mm、厚60 mm,长度最短不小于300mm。

热转印机各功能装置以及技术参数如下:

(1)传送装置 胶皮导辊Φ70mm,传送速度0~20m/min,功率1kW。

(2)清洗吸尘装置 毛刷Φ80mm,负压吸尘。

(3)预热装置 侧面为电吹风装置,功率3 kW;正面为红外线装置,功率15kW。

(4)转印装置 由加热装置、橡胶辊以及驱动装置组成。转印温度和速率由电脑控制,操作简单。橡胶辊上下位置可以调节,侧面橡胶辊倾斜度可以调节以满足转印的需要。

侧面橡胶辊 外径370mm,宽度60mm,胶层厚度24mm,加热功率5kW。

正面橡胶辊 外径370mm,宽度1 445mm,胶层厚度12mm,加热功率19.2kW。

(5)收、放膜装置 由行程开关控制。放膜装置是被动装置,收膜装置是从动装置,其速度可以调节。

(6)转印膜导向装置 侧面为轴承装置,机械控制;正面为电眼控制,以保障转印暂停时热转印膜不被胶辊烫坏。

(7)风冷却装置 由行程开关控制。转印后用风冷却以保障基膜能顺利剥离。

3 转印膜

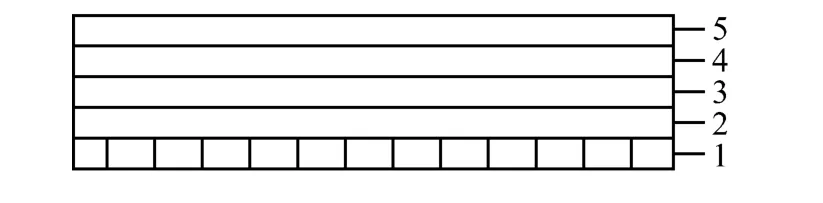

转印膜是按照一定的印刷方式将彩色图文印刷在基底层表面上的薄膜。一般由3~5层构成。3层热转印膜由基底层、印刷层和胶黏层构成;4层热转印膜由基底层、离型层、印刷层和胶黏层构成;5层热转印膜由基底层、离型层、印刷层、胶黏层和热熔胶粉层构成[4-5]。图2为5层转印膜的示意图。

图2 5层转印膜的示意图

基底层为离型剂、油墨及胶黏剂涂布的载体,要求该载体耐温、耐压、拉伸变形小。

离型层是一层离型剂的涂层,在常温下保持固体状态,在一定的温度下可熔化,与基底层的黏结力变小,能很快从基底层上脱离,无黏连剩余物。离型剂是完成印刷层从基底层上分离,向承印物表面转移的关键。它要求具有良好的耐磨性,起到保护彩色油墨,降低紫外线的辐射强度,降低空气中不利因素对油墨的侵袭,延长油墨使用期等作用,并能缓冲基材薄膜和印刷层的附着力。

胶黏层的基本性能是与承印物表面有较高的黏结力,保证印刷层与承印物表面结合牢固。该层胶黏剂必须与承印材料相匹配。不同的胶黏剂,由于化学成分的不同,与承印物的黏结力相差很大。应根据不同的承印物进行选择。

热转印产品表面的耐老化性能、耐磨性、耐蚀性等特性完全取决于转印膜的质量。由于市场上热转印膜的质量差别比较大,因此,选择合格的热转印膜是保障产品质量的前提。一般不同厂家、不同批次的热转印膜使用前需要进行试验鉴定。热转印膜的生产厂家中以德国KURZ公司和美国CFC公司比较著名。他们生产的热转印膜具有良好的耐老化性能、耐磨性和附着性能,且品种多样。

4 热转印工艺

热转印技术的主要工艺参数有橡胶辊的温度、PVC板材与转印膜之间的压力,以及PVC板材与转印膜的相对速度等。

4.1 橡胶辊的温度

在一定的压力和一定的PVC板材牵引速度下,转印膜与PVC板材热转印的温度为一个确定值。当压力、PVC板材牵引速度或转印膜品种变化时,转印膜与PVC板材热转印的温度将会发生变化,变化范围从130~200℃。这就要求PVC板材在热转印过程中,橡胶辊表面必须能够承受200℃以上的加热温度。

PVC板材热转印(PVC板材与转印膜的黏结)的温度对热转印的质量具有决定性的影响。橡胶辊加热温度过高,会使转印膜融化,甚至会烧坏橡胶辊;橡胶辊加热温度过低,转印膜与PVC板材无法黏结。因此,对橡胶辊表面温度应严格控制。

4.2 PVC板材与转印膜之间压力

PVC板材与转印膜之间压力是指PVC板材在热转印时所承受的正压力。正压力过小,转印膜与PVC板材之间有缝隙或橡胶辊与转印膜、板材接触不稳定,使PVC板材与转印膜之间热转印不牢固,热转印到PVC板材上的图案就容易磨损掉;正压力过大,可使PVC板材产生不可恢复的变形或使橡胶辊产生塑性蠕变,轻者影响产品质量,重者会破坏橡胶辊或PVC板材。实际操作时,控制PVC板材与薄膜之间的压力是通过控制橡胶辊和托辊之间的相对位移量来实现的。

4.3 PVC板材与转印膜的相对速度

在温度和压力一定的情况下,转印速率可以在一定的范围内变化[6],如5~8mm/min。但是速率不可过慢,否则,承印物与橡胶辊的接触时间过长,造成承印物变形、基膜剥离不掉等缺陷;速率也不可过快,否则,橡胶辊旋转过快造成实际温度过低,出现黏结强度不足等缺陷。

拟制定出符合教育部《大学英语课程教学要求》和院系本科人才培养定位的大学英语教学大纲。构建以实用性内容为主的、培养学生语言应用能力的课程内容体系;建立以学习者为中心的,适应个性发展的分级教学模式,合理安排教学内容和方法,提高教学效率,提升本专业学生英语四级通过率和英语口语沟通能力,调动学生学习积极性与主动性。

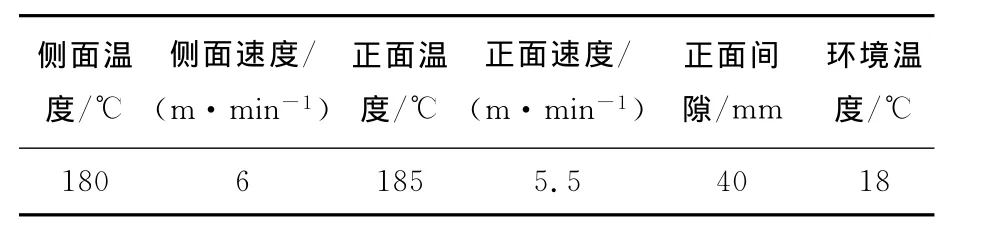

以德国KURZ塑料用热转印膜、亚光木纹系列热转印膜转印PVC板为例,热转印工艺,如表1所示。

表1 热转印工艺

5 热转印工艺常见缺陷分析

5.1 热转印附着力不足

热转印附着力不足可能由以下因素引起:

(1)热转印膜的热熔胶熔融不好或与PVC板的亲和力不好,热转印牢度则下降。

(2)热转印工艺参数不合适 热转印温度过低,热熔胶熔融不好,没有达到最佳的黏结状态。热转印压力过小;速度过快等。

(3)PVC板材表面不干净,使热熔胶的黏结力下降。

(4)热转印橡胶辊硬度太低。

5.2 热转印时表面折皱

引起热转印时表面折皱的原因可能有:

(1)热转印膜本身有折皱。

(2)转印压力不均衡,管位受力不均,就会出现压力偏差,产生折皱现象。

(3)热转印的橡胶辊有裂纹。

(4)热转印预热温度过高。

(5)张紧力太小或太大。

5.3 热转印图案缺损

引起热转印图案缺损的原因可能有:

(1)橡胶辊水平没有调好,导致热转印压力不均匀。

(2)气源不稳定引起压力不稳。

(3)热转印膜背胶不均匀。

(4)橡胶辊内孔偏大,加热后膨胀造成橡胶辊晃动偏心,转印压力不均匀。

(5)设备在转印时不平稳,使热转印膜和PVC表面有移动现象。

(6)PVC板表面不干净,有油渍或灰尘。

6 结束语

热转印技术是塑料表面装饰的一种新技术。采用该技术可增加PVC板材的花色品种,增强PVC板材色彩逼真度,提高PVC板材产品档次。但是要获得高质量的热转印PVC板材,需选用合适的热转印机和热转印膜,同时还需优化热转印工艺。

[1] 段振云,郑鹏,金嘉琦,等.材料覆膜原理的研究与设备的研制[J].沈阳工业大学学报,2001,23(s1):11-13.

[2] 王家驹.PVC板材热转印机结构设计[J].河南机电高等专科学校学报,2008(1):7-9.

[3] 马晓燕,颜红侠.塑料装饰[M].北京:化学工业出版社,2004.

[4] 白松芳,侯文华.非纸张烫印技术面面观[J].广东印刷,2005(2):46-48.

[5] 闫素斋.热转印技术[J].网印刷,2001(6):13-17.

[6] 沙杰,刘战术,李焕锋,等.PVC板材热转印机研制[J].中国塑料,1999,13(8):95-98.