一种连续式真空热转印系统的设计*

梁 健

(广东水利电力职业技术学院,广州 510635)

0 引言

中国建筑行业的木门板、装饰板、天花板等大多采用真空热转印工艺加工图案,这项工艺类似粉末静电喷涂处理。加工时,先在板材的表面上进行粉末静电喷涂处理,再在上面覆盖已经印刷好图案的热转印纸,然后将板材与转移纸一起抽真空,通过负压使两者紧密附着,再通过加热,使纸上的图案转印到板材表面[1]。

目前,中国真空热转印加工设备市场呈百花齐放、百家争鸣的局面,市面上有各种不同原理及结构的加工设备,可针对各种工件进行不同要求的热转印。经调查研究发现,这些设备或多或少存在以下问题[2]:

(1)现有热转印工艺采用往复式输送机构把工件送进热转印室进行真空热转印,每次工作只能单独为单个工件进行热转印加工,只有完全完成该工件的全部加工工艺后才能进行后续其他工件的加工,只能实现单工件批次加工,加工速度慢、效率低,无法实现产品的连续、高速、大批量生产[3];

(2)现有热转印工艺采用工件单面热转印加工的方法,每次只能对工件的一个表面进行热转印,如果需要双面转印,还必须把工件翻转进行二次加工,以实现工件背面的热转印加工,生产效率低、速度慢[4]。

为解决以上问题,本文结合现代先进的机电一体化技术来改进传统工艺,使热转印工艺实现可连续生产,同时还能对工件进行双面转印,以提高产品加工速度及转印效率[5]。本文在充分调研现有热转印技术的基础上,提出了连续式真空热转印系统的研究,采用连续输送装置代替真空热转印中的单次加工,实现了热转印加工的连续在线生产,可大幅提高生产率;在热转印生产中采用连续抽真空代替真空热转印,可大幅提高转印的效果效率;采用双面同时热转印,解决了传统工艺中每次只能单面热转印的缺点,可大幅提高生产效率。

1 工艺流程

本文针对以上问题进行反复论证及研究后,系统的加工工艺流程如下:上料—输送—排气—抽真空—加热—出料。整体效果图如图1所示。从图中可知,该设计由连续回转式输送装置1、先导排气装置2、双面同步热转印装置3、连续抽真空装置4组成。工作时,首先由连续回转式输送装置把工件夹紧往前连续输送,在输送过程中把转印膜紧压在工件上下两个表面;然后先导排气装置与连续回转式输送装置会把转印膜与工件之间的空气抽出,达到真空状态;再通过双面同步热转印装置进行连续加热转印;最后完成热转印工作。整个加工过程能自动实现上料、输送、排气、抽真空、加热、出料等工艺,可全面代替传统工艺中的人工操作,实现机械自动化加工。

2 系统组成

2.1 连续回转式输送装置

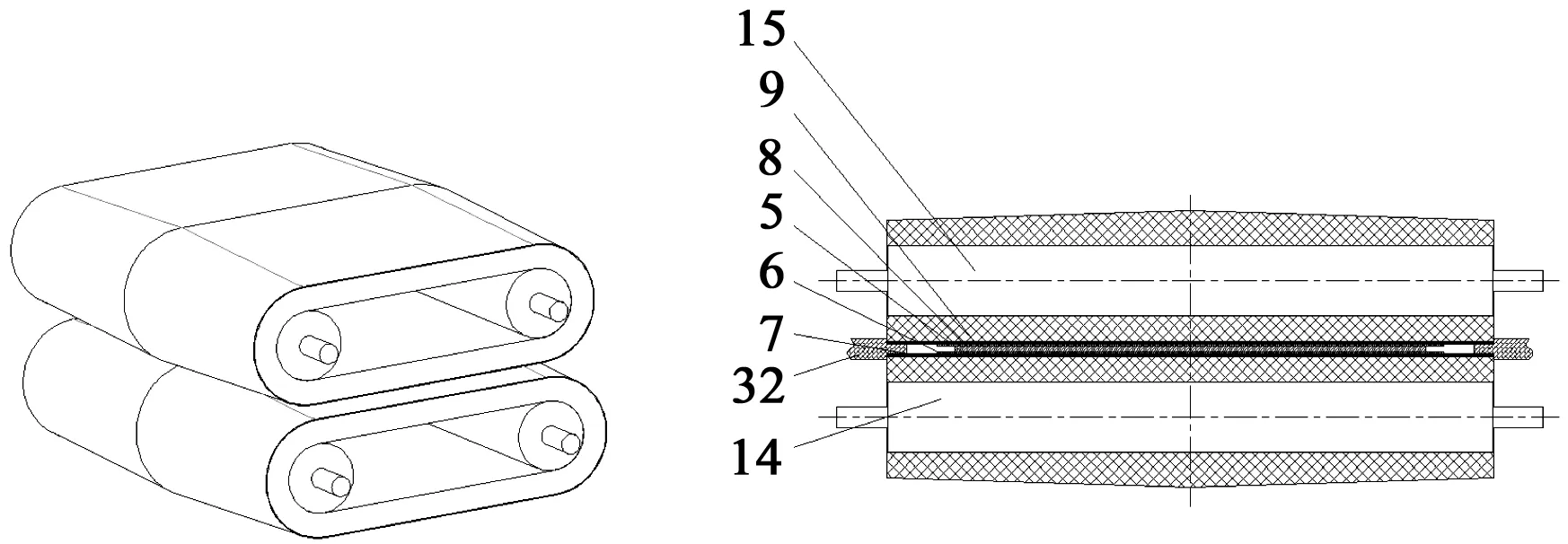

连续回转式输送装置如图2所示。上导热膜7、下导热膜9均由耐高温硅胶制造,厚度约3 mm。在保证热量传递效果外,其柔软的质地还能保证对热转印膜的压紧排气效果,以及保证抽真空时的密封性能。上转印膜8、下转印膜6为热转印膜,主要通过高温把膜上的图案转印到工件5上,该装置均由伺服电机驱动,可以保证全部同步向前运动。这样就可以保证转印膜附在工件上下两个表面一起同步往前输送,实现加热时同时对工件两个面进行热转印,提高生产速度。

图2 连续回转式输送装置

2.2 双面同步热转印装置

双面同步热转印装置如图3所示。通过上下均匀布置电发热管13对导热膜进行加热[6],以进行加热转印。保温罩11内布置有隔温石棉,以防热量散失。工作时,该加热装置可同时对工件的上下两个表面进行加热,对比传统工艺,既能有效降低热量损失,还能对连续工件实现连续加热,大大提高生产效率。

图3 双面同步热转印装置

2.3 先导排气装置

先导排气装置如图4所示。上V型柔性压带14及下V型柔性压带15用耐高温、柔软的发泡硅胶制作,工作时由伺服电机带动与导热膜一起做同步运动。其形状为腰鼓形,中间高两边低,运动时可以把导热膜、转印膜、工件三者间的空气从中间往两侧排出,这样可以在抽真空前先将大部分的空气排出,以提高抽真空的速度与效果。

图4 先导排气装置

2.4 压边夹紧装置

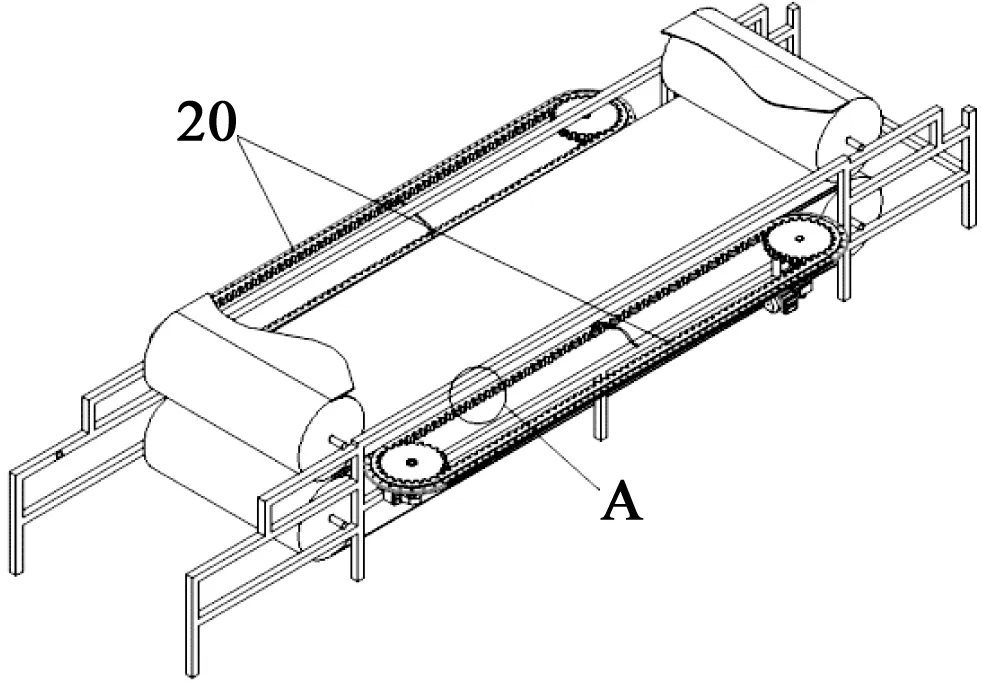

压边夹紧装置如图5所示。该装置采用发泡硅胶制作的上压边带17及下压边带18把上下导热膜与抽气胶带20夹紧,使导热膜、转印膜、工件三者之间相互密封,以便下一步进行抽真空动作。该装置通过伺服电机驱动,输送动作与抽真空同步进行,高效、可靠。

图5 压边夹紧装置

图6 连续抽真空装置

2.5 连续抽真空装置

连续抽真空装置如图6所示。该装置由耐高温的硅胶材料嵌套加强纤维制成,内部配置有专用抽气开关。当上下导热膜夹紧柔性输送带20时,柔性输送带内的抽气开关打开,外接真空机通过旋转排气管21把导热膜、转印膜、工件三者间的空气抽出。

该装置的抽气开关工作过程如图7所示。柔性输送带上均匀配置了若干抽气开关,每个抽气开关上都有一个小活塞30,其底部安装有弹簧31。初始状态,小活塞在弹簧的作用下向上伸出,活塞上的抽气孔35被挡住,外界的空气不能经导气孔34从抽气孔35经过;引气腔36与旋转排气管21接通,外接真空机可通过旋转排气管21把引气腔36的空气抽走;当柔性输送带旋转压紧上下导热膜之间的空隙后,在上下压边带的压力作用下,小活塞30向下移动;当小活塞30完全被压缩后,导热膜、转印膜、工件三者间的空气经导气孔34从抽气孔35通过,再通过引气腔36被真空机从旋转排气管21抽出。

图7 连续抽真空过程示意图

3 系统动作过程

工作时,连续回转式输送装置1动作,通过上导热膜7、下导热膜9回转动作,把上转印膜8跟下转印膜6中的工件5夹紧并往前输送。在输送过程中,先由上V型柔性压带14跟下V型柔性压带15把夹在上下导热膜、上下转印膜及工件三者之间的空气挤压排走,再通过上下压边带17、18把上下导热膜与抽气胶带20夹紧,以便抽气胶带20抽真空时,上下导热膜与抽气胶带之间的密封效果。在抽气胶带20夹紧被夹紧的同时,同步抽真空装置工作,开始抽真空。接着同步热转印装置3工作,通过上下布置的发热管13对上下导热膜加热,热量通过上下导热膜被传递到上下热转印膜上,进行热转印工作。以上动作均由各个装置的伺服电机10精确控制速度,以保证同步。完成热转印后,完成转印工作的热转印膜残料被自动收卷回收,转印成功的工件5通过导向装置带动送出设备外部,以便于进行下一步加工[7]。

4 创新设计

该设计在充分调研现有热转印技术的基础上,结合现代先进的智能加工技术,创造性地提出了一种回转式双面气压立体热转印系统的解决方案,具备以下创新性:

(1)创新设计连续式抽真空装置,使热转印的加工过程连续不间断,产品在代替真空热转印中的单次加工,实现了热转印加工的连续在线生产,可大幅提高生产率;

(2)创新设计同步抽真空装置,只需抽走小量热转印室的空气就能完成真空热转印工作,克服了真空热转印抽真空时把加热空气抽走,带走大部分热量的缺点,可大幅提高转印效果、提升热量使用效率、降低成本;

(3)创新设计双面同步热转印装置,采用上下布置加热室对转印过程实施双面同时加热转印,解决了传统工艺中每次只能单面热转印的缺点,可大幅提高生产效率。

5 结束语

本文提出了一种连续式真空热转印系统的设计,该设计主要用于对工件进行热转印。通过优化设计,采用连续自动的加工工艺代替了传统的人工操作,既能提高生产率、改善生产环境,又能大幅提升生产质量、降低产品生产成本[4]。经过适应性改造,该设计还能适应各种形状零件的热转印加工,适应性强、应用广泛,为真空热成型领域提出了一个新的设计方向。