镍基高温合金紧固螺栓的超声波探伤工艺

王维东,魏忠瑞,韩玉峰

(1.徐州电力试验中心,徐州 221009;2.山东瑞祥模具有限公司,济宁 272400)

随着国内超临界、超超临界火电机组发展迅速,火力发电厂机组额定参数从亚临界22MPa/538℃(螺栓运行中能承受的最高温度,下同),超临界机组24MPa/560℃,到超超临界机组31MPa/600℃,耐高温、高强度、抗疲劳性能优良的新材料如镍基高温合金及马氏体钢螺栓被广泛应用,如改型12%Cr钢1Cr10NiMoW2VNbN,镍基高温合金InconelAlloy 783,GH4169,GH4145镍铬钴基高温合金R-26等,这类螺栓材料和加工图纸均是从国外进口引进,原电力行业标准DL/T 694—1999《高温紧固螺栓超声波检验技术导则》检测范围仅覆盖亚临界机组低合金钢螺栓,因此,必须探讨新的检测工艺方法对原标准进行修订。笔者对镍基高温合金紧固螺栓的超声波探伤工艺进行了分析。

1 引进型螺栓

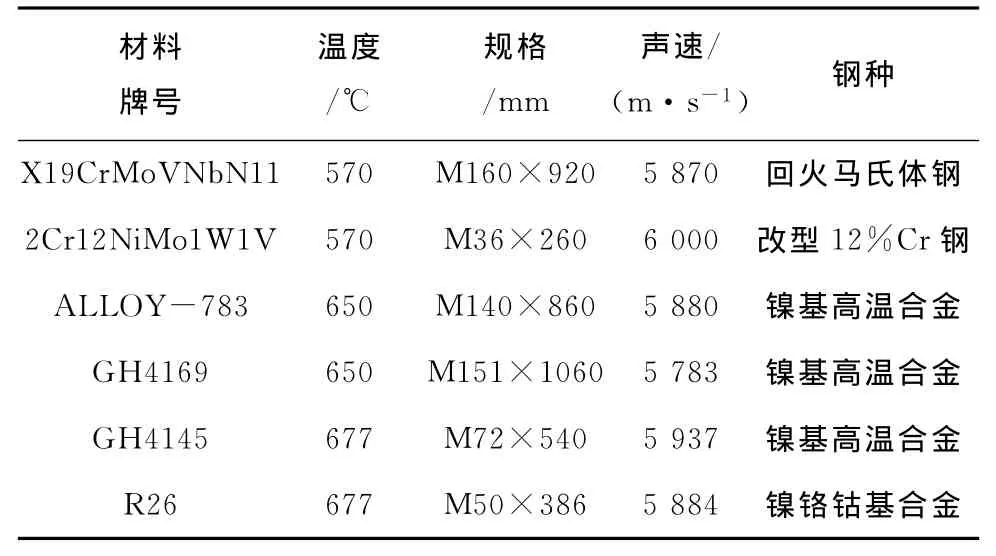

引进型螺栓的部分参数见表1。

表1 引进螺栓钢种及其参数

2 超声检测工艺

2.1 专用试块的制作

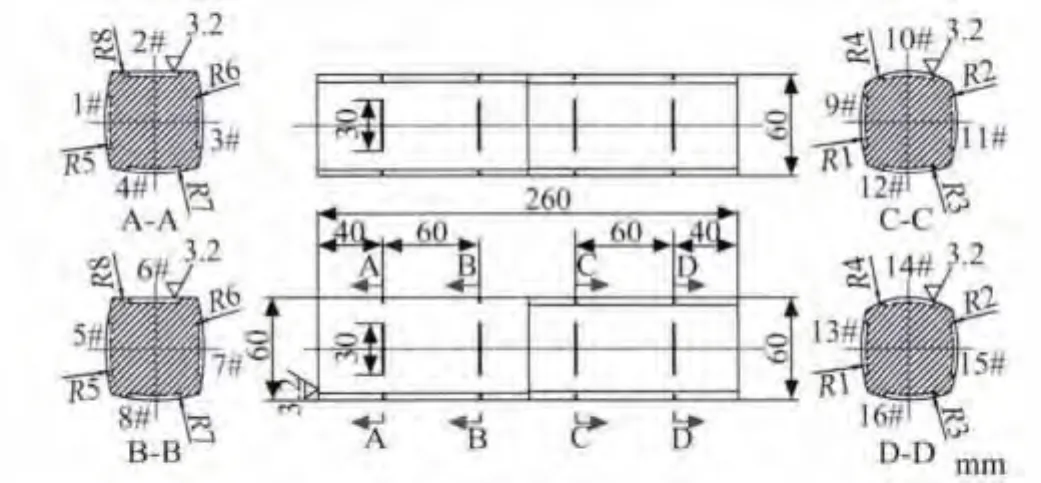

试块材料均为20号优质碳素结构钢,按图1所示布置5个不同深度的φ1mm横通孔,图2模拟裂纹为环形等深槽,试块共8个探头搁置面,每个面均布置2个槽,槽深分别为2,1mm。

图1 小角度纵波对比试块(LS-Ⅰ)示意图

图2 爬波检测对比试块(LS-Ⅱ)示意图

2.2 检测工艺

2.2.1 螺栓声速测定

镍基高温合金及马氏体钢螺栓超声检测前应做声速测量,如螺栓声速与对比试块声速偏差不小于100m/s时,可作定位修正。

声速测定前应测量螺栓尺寸。用游标卡尺直接测量螺栓外径尺寸,用内径量表测量螺栓内径尺寸,并将壁厚值输入仪器。采用5MHzφ10mm直探头,调整仪器,分别将一、二次底波调节到80%屏高,并将回波限制在闸门内,读出声速值。

2.2.2 定位修正

螺栓裂纹反射波在仪器横坐标上的实际读数(hA值)按式(1)计算:

式中:cA为超声波在螺栓中的纵波声速;cC为超声波在对比试块中的纵波声速(取5 900m/s);XA为螺栓裂纹波的指示值。

2.2.3 检测范围

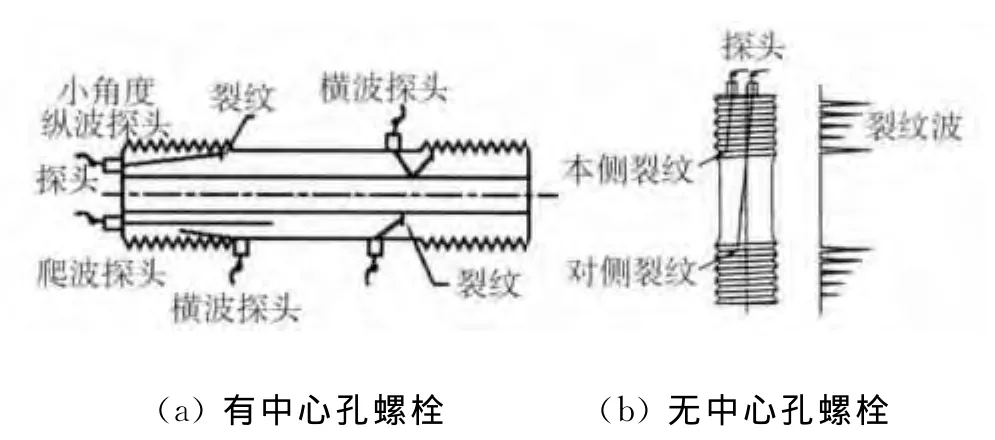

有中心孔螺栓:检测区域应覆盖螺栓的全体积,并关注应力集中部位,如接合面附近一至三道螺纹根部,螺栓中心孔内壁高温加热区,螺栓光杆内外壁以及非全通孔螺栓中心孔的底部。如图3(a)所示。

无中心孔螺栓:从一侧端面一次扫查本侧与对侧,如图3(b)所示,当螺栓总长度不小于400mm,对侧检测长度大于250mm时不在对侧检测。

图3 有无中心孔螺栓的扫查方式示意图

2.3 小角度纵波检测

小角度纵波法适用于端面扫查,探头频率为2.5MHz,根据端面面积和丝扣长度确定探头折射角范围,入射角βL为6°~12°,螺栓规格为<M56,M56~M100,>M100时,探头晶片尺寸分别为9mm×12mm,13mm×13mm,18mm×18mm。

2.3.1 扫描速度调整

采用LS-Ⅰ试块,按深度定位法调整,依据螺栓(螺纹)长度确定,最大检测范围应达到时基线满刻度的80%。

2.3.2 检测灵敏度

将LS-Ⅰ试块上与被检螺栓最远端螺纹距离相近的φ1mm横孔的最高反射波,调整到80%屏高作为基准灵敏度,再根据表2选择检测灵敏度。

表2 小角度纵波检测灵敏度选择

2.3.3 螺栓端面扫查方式

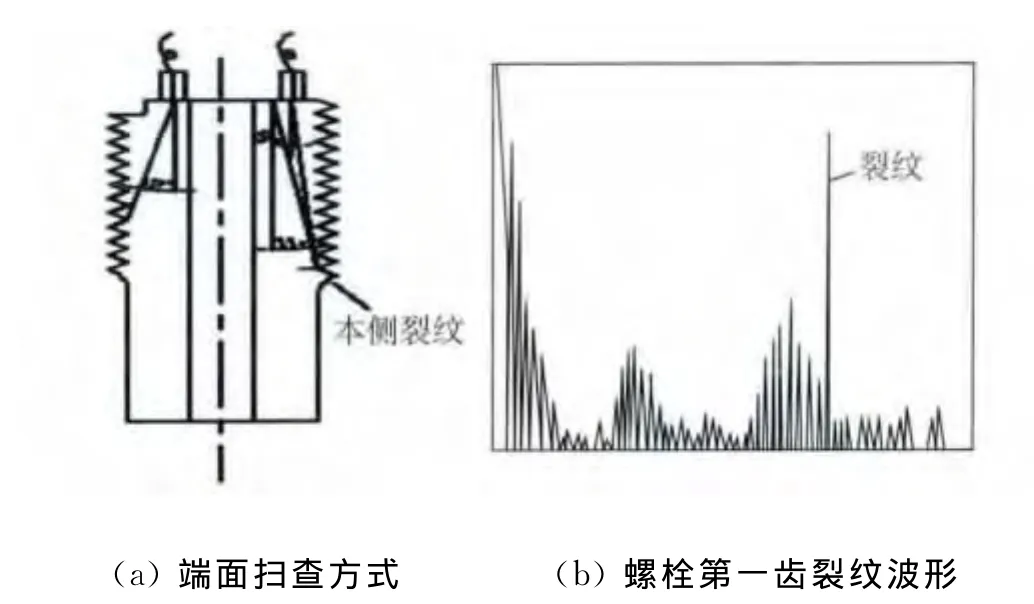

端面扫查方式见图4(a),裂纹波形见图4(b)。

2.4 横波检测

横波主要适用于端面无法放置小角度纵波斜探头的螺栓及其它手段无法检测的螺栓光栓表面和中心孔内壁裂纹等的检测。探头折射角采用声束与螺齿侧面相互垂直的折射角即K 值1.7,频率为2.5MHz。螺栓规格为 M32~M100,>M100时,晶片尺寸分别为13mm×13mm,18mm×18mm。

图4 端面扫查方式示意图及裂纹波形

2.4.1 检测灵敏度

(1)以螺栓的螺纹反射波来调整检测灵敏度。调整方法:前后移动探头,找到检测部位的螺纹反射波,一般应出现4~6个螺纹波,且无明显杂波,然后将螺纹反射波调到60%的屏高。如果此时杂波高度达到20%屏高且无法清晰识别螺纹波动态范围,应采用爬波检测。

(2)检测螺栓光杆处表面或中心孔内壁裂纹采用LS-1试块调整,方法是:将探头置于试块上,找到与被检螺栓检测范围相近的φ1mm横孔反射波,调至60%屏高增益6dB。

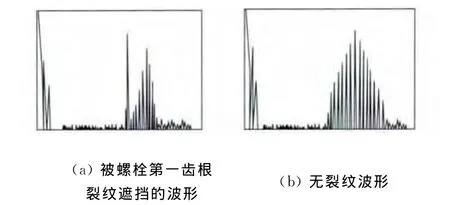

2.4.2 螺纹根部处裂纹波的识别

当螺栓某个螺纹根部处出现裂纹时,其后邻近的第1个螺纹反射波可能被裂纹遮挡;裂纹较大时,第2,3个螺纹波也将被遮挡。如发现缺陷的反射波幅与其后的第1螺纹反射波幅之差不小于6dB,且指示长度不小于10mm时即可判定为裂纹,如图5所示。

图5 横波检测时的裂纹识别

2.4.3 缺陷指示长度的测定

将探头置于螺栓的光杆部位,沿外圆周向及轴向前后移动,绕螺栓扫查一周,当被遮挡的螺纹反射波上升到与正常螺纹波相同高度时,此间探头所移动的距离即为缺陷的指示长度。内孔缺陷检测采用φ1mm横孔调整,指示长度以半波高度法测定。

2.5 爬波检测

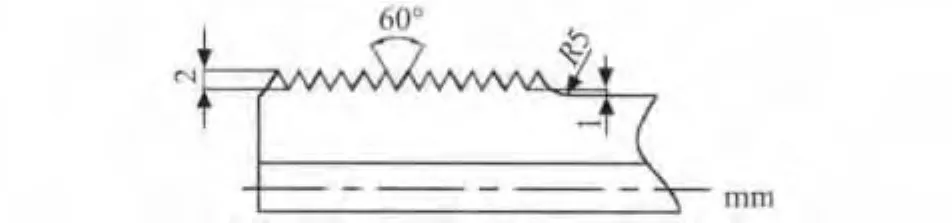

爬波检测法对粗晶不敏感,当晶粒粗大无法采用横波检测时,应考虑采用爬波检测。但前提条件是,螺栓齿根距光栓面高度应小于1mm,检测条件如图6所示。

图6 螺栓齿跟距光栓面高度示意图

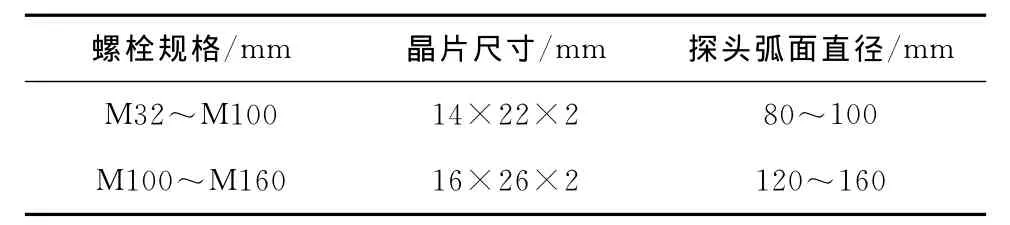

采用2.5MHz并联式爬波探头,根据螺栓的规格选择探头晶片尺寸与曲面直径;参考被检螺栓外径的变化选择探头弧面直径,外径每变化20 mm,探头弧面直径变化一档,见表3。

表3 爬波探头晶片尺寸与曲面直径的选择

2.5.1 检测灵敏度

探头置于LS-Ⅱ试块上,找出距探头前沿5mm,深度1mm的模拟裂纹反射波,调整到80%屏高,增益6dB作为基准灵敏度。当缺陷波高不小于深1mm模拟裂纹波高时,采用半波高度(6dB)法对缺陷指示长度进行测定,当指示长度不小于10mm应判定为裂纹。

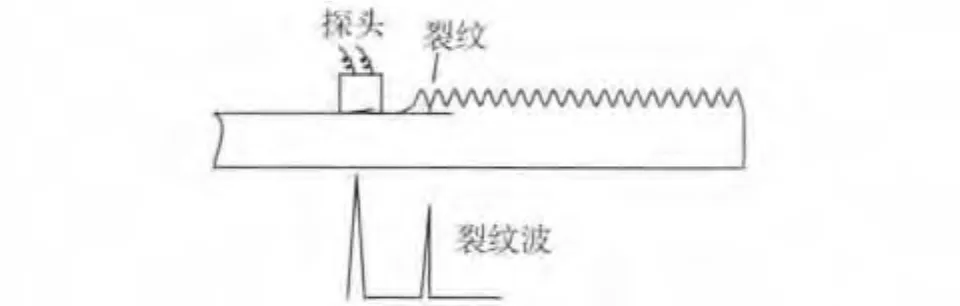

2.5.2 探头位置及扫查方式

将探头置于螺栓光杆部位,探头前沿距第一道螺纹槽5mm左右,沿螺栓周向进行扫查,如图7所示。

图7 爬波扫查位置及裂纹波形示意图

3 试验结果与分析

(1)由于粗晶对小角度纵波检测基本无噪声干扰,灵敏度高于纵波直探头6~8dB,并能对缺陷指示长度进行测定,故应首选小角度纵波检测;可采用小角度纵波检测的不小于φ32mm的镍基高温合金及马氏体钢螺栓占受检螺栓总量的80%。

(2)当螺栓对称侧无法放置小角度纵波探头检测时,可采用横波检测,检测灵敏度采用自身螺纹进行调节,无需声速修正。但前提是能搜索到4~6个丝扣波,且无明显噪声;如噪声增高到20%且无法清晰分辨正常丝扣波时,则无法采用横波检测。

(3)爬波法对粗晶不敏感,因此当晶粒粗大无法采用横波检测时,应考虑采用爬波检测。但前提条件是,螺栓齿根距光栓面高度小于1mm。

(4)应区别因螺栓结构、形状、检测方法不同而产生的变形波以及螺栓顶针孔造成的杂波等伪信号。

(5)对于不足以判定为裂纹的信号应作好记录,并记录该螺栓的固有编号和安装位置,便于跟踪复查。

4 结语

在研制专用试块及探头的基础上对检测工艺方法进行了三种不同波型试验,解决了在役镍基高温合金及马氏体不锈钢螺栓无有效检测方法的难点,主体工艺方法已收入中华人民共和国电力行业标准DL/T 694—2012《高温紧固螺栓超声检测技术导则》。