热挤压管嘴的超声波检测

李 伟

(武汉重工铸锻有限责任公司,武汉 430084)

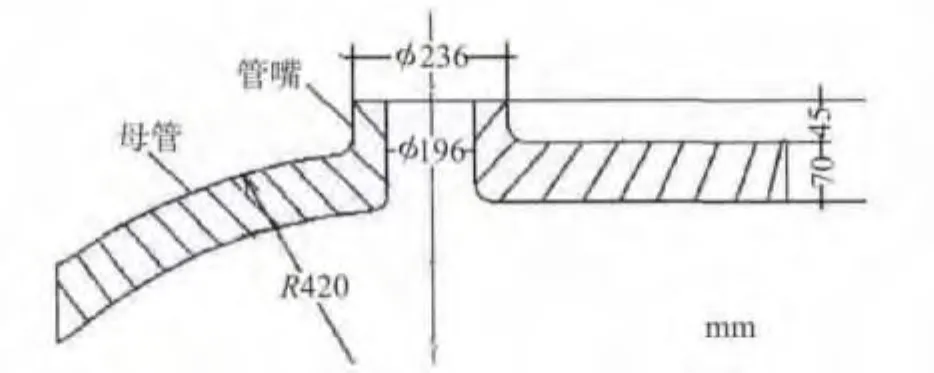

核电超级管道管嘴(图1),由过去分体焊接成型改为热挤压直接成型,是一次制造工艺的更新。但热挤压管嘴工艺的可行性及其产品质量,需用无损检测方法予以验证。

图1 热挤压管嘴结构示意图

对照热挤压管嘴制造工艺,无损检测的重点部位是:① 管嘴变形最重要的部位内、外R弧处。② 管嘴热变形的热影响区。

对无损检测重点部位,除应采用磁粉检测方法、渗透检测方法检查表面缺陷外;对变形部位的内部质量,还应采用超声检测方法进行检测,笔者介绍了热挤压管嘴的超声检测方法并验证了其可靠性。

1 制造过程及缺陷位置

核电超级管道管嘴的制造工序是:先在经过超声检测合格的母管上,机械加工一定尺寸的孔;然后在对孔部加热的同时,配以相应的工装进行热态挤压;随着管嘴的拔长及壁厚的变薄,达到规定尺寸时停止变形。

根据金属挤压延伸变形的方向,可以确定产生的缺陷主要为:在内、外R弧及附近区域沿管嘴轴线环向分布的表面(或表层下)撕裂及管嘴外表面(或表层下)的折叠;在管嘴直管段与轴线同方向的内、外表面(或表层下)撕裂。由于热挤压时管嘴内外表面受力的不同(内表面以拉伸力为主,外表面以压缩力为主),缺陷产生的范围一般是:在内R弧两侧各50mm左右,外R弧两侧各25mm左右的区域。

2 检测方法分析

(1)将需检测的部位进行区域划分,即分成内层和外层。外层是指管嘴内、外壁表面及其表层下(一般约5mm,这是基于变形情况下,所产生缺陷的最大厚度范围的考虑)的区域,其余则为内层。

(2)确定缺陷的评定基准,即设定检测灵敏度。因管嘴是在原母管的基础上热挤压而成的,故管嘴是母管的一部分;因母管需按核电相关标准超声波探伤合格,故管嘴的超声波探伤标准应与原母管的超声波探伤标准相同。进而管嘴检测用对比试块的制作也有了依据。

(3)根据检测范围选定探头的类别[1]。例如:利用盲区小的纵波双晶探头,检测表层下的缺陷;利用穿透力强的纵波探头检测内层和大声程范围的缺陷;利用不同折射角的横波探头,检测可能存在的具有一定角度的危害性缺陷,同时保证声束扫查时能覆盖整个R弧区域。

(4)经计算机模拟作图及综合考虑,选择检测用探头时,主要从以下几方面考虑:

为使声束达到管嘴内壁的R处,需要选用前沿尽量小的探头;实际检测时探头的扫查轨迹是一个马鞍形,为了获得良好的耦合效果,探头与工件的接触表面应尽量小,因此在满足检测灵敏度的前提下,晶片尺寸应尽量小;为增强发现细小缺陷的能力和使用一次反射波进行检测,应选用频率较高的探头,以提高超声波束的指向性,且有利于信号的分辩。

(5)实际检测时,分别在管道的内、外表面进行扫查(除纵波探头在管嘴端面扫查外)。为了增强耦合效果,采用黄油作耦合剂,以减少管嘴变形区域表面的不平整带来的耦合损耗。使用表面波检测时,表面的黄油只能均匀地涂抹薄薄的一层,防止厚薄不均对超声波信号造成干扰,影响对结果的判定。

3 对比试块及检测工艺

3.1 对比试块

为检测到可能存在的各方向的缺陷,实现对产品的全面检测,必须制作相对应的全尺寸对比试块。

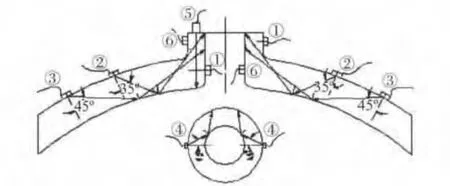

根据RCC-M标准的相关规定,按以下要求制作对比试块(图2):① 按热挤压管嘴的母管实物1∶1制作。② 选取管嘴本身0°和90°两处(结构上最有代表性的部位),制作人工缺陷。③ 对比试块人工缺陷位置:按管嘴最大高度制作φ2mm平底孔台阶试块;在母管上刻内、外表面轴向、周向槽;按规格的不同,分别在管嘴部刻内、外表面轴向、周向槽。

图2 对比试块外观示意图

所有对比试块内、外表面人工槽尺寸(长×宽×深)均为:25mm×1.5mm×1.5mm。

3.2 检测工艺

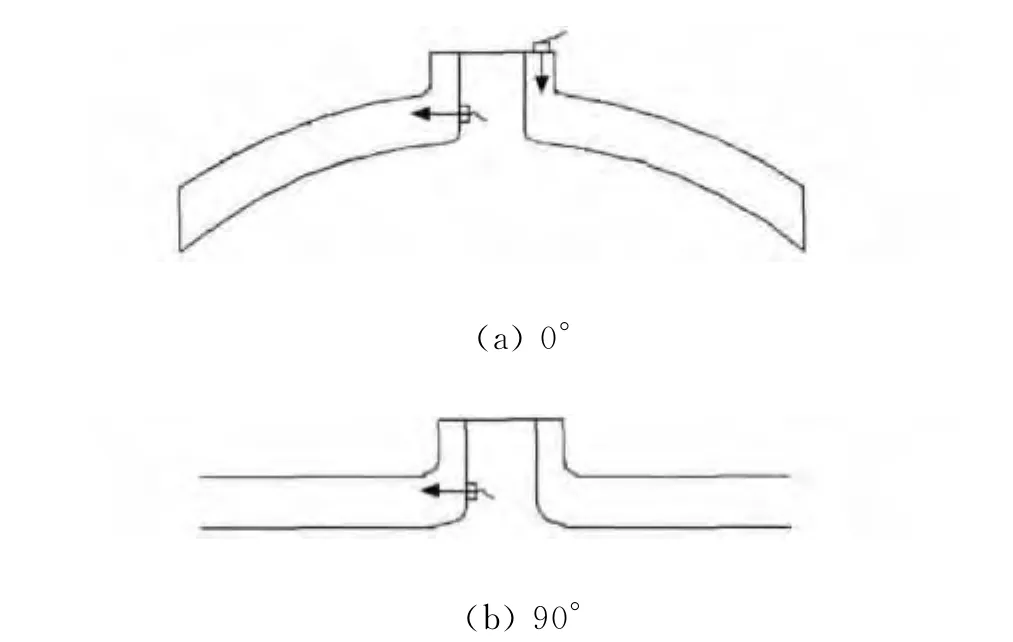

(1)采用φ14mm,5MHz的双晶纵波探头,在管嘴的内、外表面及R弧处进行扫查。利用双晶探头近距离检测灵敏度高的特点,分别检测管嘴的内、外表面的近表层区域,减少盲区的影响,尽可能提高表层下缺陷的检出率。检测灵敏度为φ2mm平底孔。如图3中①所示。

图3 检测扫查示意图

(2)采用6mm×6mm,5MHz,45°,35°二种角度的横波探头,分别利用一次直射波和二次反射波,沿管嘴的轴向、周向进行扫查,检测管嘴区域可能存在的不同方向的内部和表面缺陷;并尽可能使声波的入射方向与预计的缺陷方向垂直,提高缺陷的检出率。检测灵敏度为对比试块上内、外表面人工槽。如图3中②,③,④所示。

(3)采用φ14mm,5MHz的纵波探头,在管嘴的端面进行扫查。由于声波的入射方向与预计的缺陷方向垂直,所以若存在沿管嘴环向分布的缺陷则会有明显的回波显示。检测灵敏度为φ2mm平底孔。如图3中⑤所示。

(4)采用6mm×6mm,5MHz的表面波探头,分别在管嘴的内、外表面特别是R弧部位附近进行扫查。利用表面波对表面微小裂纹的检出灵敏度高及其可以沿R曲面传播的特性,有针对性地检测R弧区域的表面,以弥补其他探头检测该部位时的不足。检测灵敏度为对比试块上内、外表面人工槽。如图3中⑥所示。

4 检测结果与分析

4.1 检测结果

4.1.1 直探头及双晶探头纵波检测

以声程1∶1调节仪器,未发现缺陷显示(见图4)。

图4 直探头纵波检测位置图

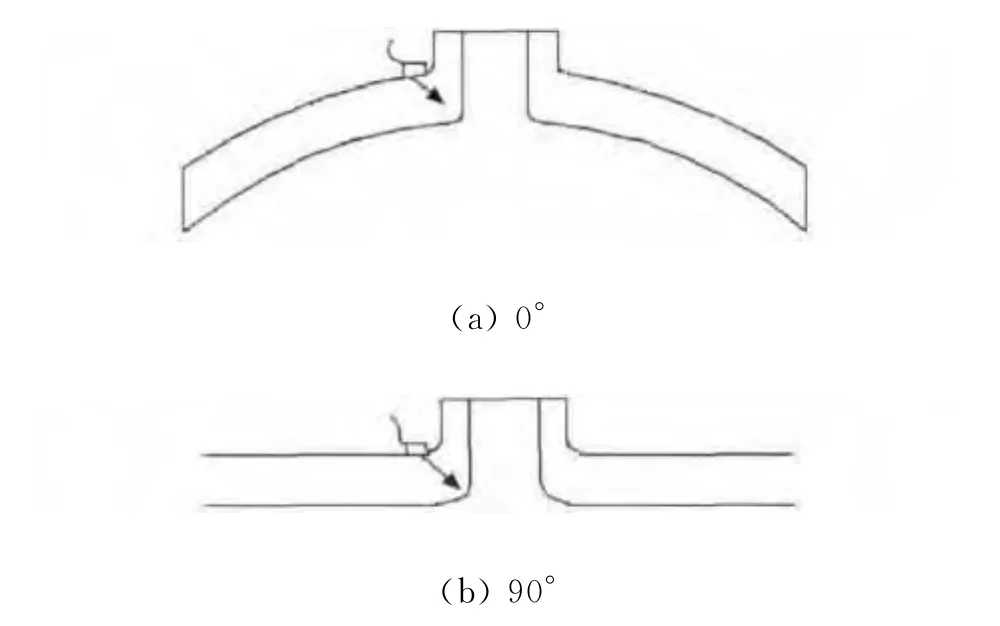

4.1.2 横波检测

采用两种不同角度的探头进行检测,且两个角度之间的差值最好能达15°。

采用横波探头外表面检测时,试用60°(约K2)斜探头进行扫查。当探头接近管嘴外R弧边缘到抵达R弧边缘(图5)时,在仪器上观察到有大于等于人工槽回波幅度的反射波。围绕管嘴R弧整圈扫查几乎都存在这种现象。通过计算,该回波所处的位置为内壁R弧处,深度在内R弧顶表面,怀疑所检测到的信号是内R弧表面存在缺陷所致,但对该部位反复进行磁粉和渗透检测均无缺陷显示,且用手沾油拍击内R弧相应部位,回波无跳动。

图5 斜探头横波检测位置图

为验证回波部位,改用56°(约K1.5)斜探头扫查,同样在图5位置出现回波,回波深度变大;再改用68°(约K2.5)斜探头扫查,也出现回波显示,但其深度变小。后改换45°横波探头扫查,未见反射回波。所有斜探头横波检测均以深度1∶1调节仪器。

4.2 综合分析

通过对上述检测结果的分析,初步判断回波显示非缺陷原因造成,而是轮廓界面显示所致。理由如下:

(1)如是缺陷波,则缺陷位置是固定的,用不同K值探头检测,其缺陷深度不应有明显变化,变化的应是探头的位置。

(2)缺陷的回波幅度不会如此接近,且其应按管嘴“马鞍”型R弧全走向分布。

(3)计算几种不同K值斜探头的声程及折射角度后,发现45°的声程较短,折射角度小,且由于管嘴外表面的限制,声波在最大声程处只能到达内R弧的下边缘,因折射的原因,无反射回波。而其他几种角度斜探头的声程较长,折射角度大,在管嘴外表面与45°探头相同位置时,声波的最大声程处可达位于内R弧顶部区域,可能会有一部分的声波反射回来。

(4)为证实此推断,对管嘴的剖面形状及厚度尺寸进行了测量,画出了1∶1草图。经过对图样的作图比较,证实了回波确由内壁R弧顶部轮廓产生。

(5)在排除了非缺陷引起回波的同时,也说明了采用折射角不小于56°的横波斜探头的检测效果不佳。主要体现在:折射角不小于56°斜探头声束扩散过于明显,导致经过底面一次反射后,人工缺陷的回波能量低,信号不易辨认;有较强的结构反射信号,干扰缺陷信号的判别。

(6)原考虑采用60°斜探头检测管嘴内壁R处的下部缺陷,但理论计算及作图分析表明,采用折射角更小的35°斜探头来增加管嘴近表面区域的检测效果更好,且35°和45°斜探头已经能清晰地发现内壁R弧表面的人工缺陷信号,说明原K2斜探头预计的检测区域已经得到了有效覆盖。因此,无需再采用60°斜探头进行扫查。

5 结语

(1)通过试验,了解了热挤压管嘴的结构特点和声学特性。

(2)再次证实超声检测中,并非所有形状回波在用手拍击受检部位时都能产生跳动。例如,在用手拍击管嘴内R弧表面轮廓时,其回波基本不动。又例如:对于CSK-ⅠA试块,当声束对准R100圆弧时,用手拍击该圆弧声束位置,其回波也基本不动。(3)多次采用单一角度检测,相对来讲设备成本较低、使用灵活。如果采用相控阵检测,可以利用扇扫的功能一次性实现对各不同角度、深度缺陷的扫查,实现检测的全覆盖,提高检测效率,但对检测出的非缺陷回波(轮廓界面显示)仍需仔细分析、正确判断缺陷回波信号。

[1] 胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.