建筑起重机吊臂受力分析

张守权

(黑龙江建筑职业技术学院,黑龙江哈尔滨 150025)

0 引言

我国加入世贸组织至今,中国经济一直保持着快速发展,城镇化水平不断深化,高楼大厦相继建成,这一系列的发展带动了建筑起重机的快速发展,尤其是在高层建筑方面,该塔式起重机的利用率超过其他类型起重机,在建筑方面的重要性不用多说[1]。建筑起重机具有工作幅度大,起升高度高的特点[2]。目前国内起重机做地比较好的企业有大连重工起重集团有限公司、太原重型机械集团有限公司、徐州重型机械有限公司、上海振华港机(集团)股份有限公司、卫华集团有限公司、上海起重运输机械厂有限公司、德马格起重机械(上海)有限公司等,国外起重机企业主要有:韩国现代重工、瑞典Kockums AB、德国特雷克斯德马格公司、德国利勃海尔等[3]、芬兰麦基嘉集团、挪威 TTS公司、日本IHI、法国 BLM、瑞典赫格隆;德国 FUCHS FORDERTECHNIK、德国 KGW、日本 NICHIYO、日本 SKK、日本TSUJI HEAVY INDUSTRIES等。近年来从事建筑起重机研究的人员越来越多,本文只针对起重机的行走小车轨道进行受力计算以及有限元分析。

1 工作原理

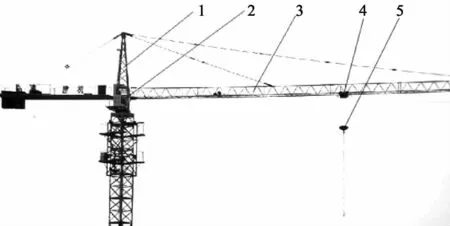

工作原理本起重机通过立柱固定在坚实的地面上,立柱是可以不断增高的,立柱的高度根据施工对象的高度确定,在满足工作需要的前提下,立柱要尽可能低,以提高安全、稳定性,从而减低开支费用。该建筑起重机的基本结构如图1所示。

起重机作业时,驾驶人员坐在驾驶室2内操作起重机进行作业,起重机可以绕立柱1实现整周回转,能够方便地实现重物的转移。驾驶人员通过操作起重机的卷扬按钮实现吊钩5的下降,地面工作人员将被吊物体捆好或者用相关的辅助装备悬挂在吊钩5上后,驾驶人员操作卷扬起升,实现吊重物的吊起作业,吊重物起升到合适高度后,驾驶人员目测吊重物要放置的位置,通过操作行走小车的相关按钮,实现行走小车沿着吊臂3远离或者靠近立柱1,然后通过起重机吊臂回转,到达指定位置后通过卷扬放绳,实现吊钩回落,最终将重物放置到地面,完成作业任务,值得注意的是,起升速度和小车行走速度要根据吊重物的不同进行选取,目前根据我国现有的技术可以设计出至少3~4种工作速度。

图1 起重机基本结构

2 起重机外载荷计算

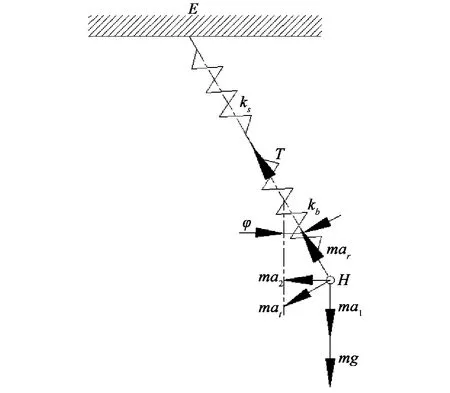

外载荷计算起重机所受外载荷包括四部分:起升载荷、惯性载荷、风载荷等,起重机作业起升时简图如图2所示。起重机起升过程中卷扬收绳产生的拉力用T表示,钢丝绳的刚度系数用ks表示,起升载荷用mg表示,起吊重物竖直方向的加速度用a1表示,水平方向的加速用a2表示,吊臂的刚度系数用kb表示。

图2 起重机基本结构

起重机起升加速阶段由于惯性载荷作用起重机吊臂会发生一定的弹性变形,变形到一定程度后就会反弹,由于是弹性变形,不可能一瞬间就会恢复初始状态而停止振动,而是经过一定的阻尼作用,如果与钢丝绳的振动不形成共振的前提下会慢慢停止振动,但是会有一定的弹性变形存在,因此可以将吊臂的振动和钢丝绳的振动看做两个弹簧串联起来,在弹簧的末端添加载荷。除此之外由于钢丝绳不可以看做是刚体,起重物在起升过程中吊重物会发生摆动,吊重物的摆动可用下式表示:具体起重机的数学模型可用图3表示。

图3 起重机数学模型

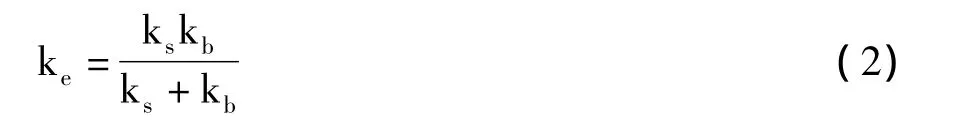

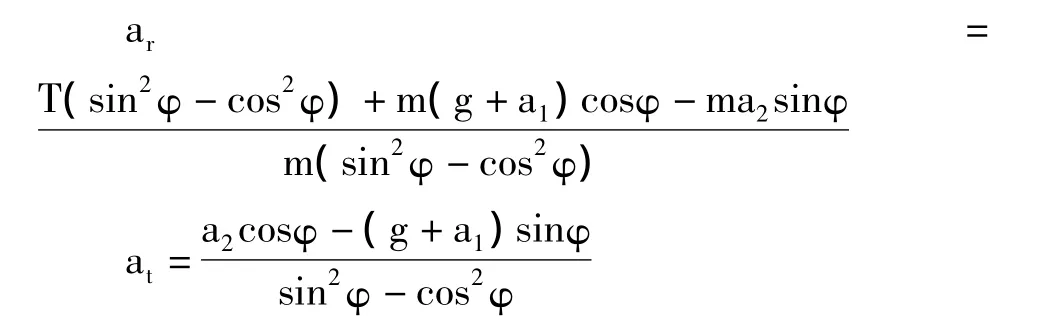

经过上述分析,可求出吊臂和钢丝绳的等效弹性模量ke,由刚度系数的计算公式:

可求得

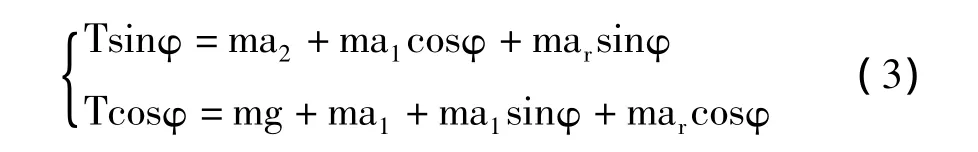

由吊臂受力平衡可知:

由(3)式可求得

其中T可由弹簧的变形量求得,即

式中:x为起重机吊臂在起升载荷、惯性载荷以及吊重物摆动等载荷综合作用下产生的挠曲变形和钢丝绳产生的伸长量的综合,此值可以很容易从起重机作业时现场取得。

3 起重机吊臂模型的建立

建立该起重机的模型是用于后续有限元分析,因此在建立时要进行适当的简化,把起重机吊臂的一些无关紧要的零件删减,以减小后续有限元分析时计算机的计算量和有限元网格划分的出错率。本文采用三维造型软件Pro/E进行起重机的三维模型的建立。

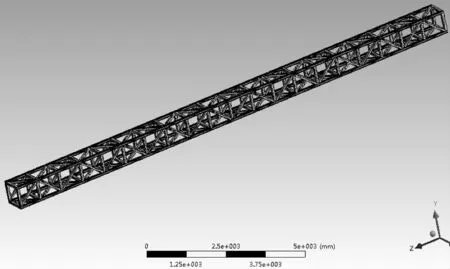

从开始菜单启动Pro ENGINEER,建立零件文件,设置工作目录,然后进入绘图界面。本文中建立的吊臂是长16米,宽0.8米的臂架,运用Pro/E的造型特征命令拉伸、阵列、混合等命令进行起重机吊臂的三维模型的建立。建立的吊臂的模型如图4所示,模型建立后进行保存,保存至之前建立的工作目录下,便于后续方便查找。同时将文件另存为igs格式文件,以便于后续ansys workbench有限元分析。

图4 起重机吊臂模型

4 有限元分析

4.1 有限元分析前处理

启动ANSYS Workbench模块,并建立ANSYS Workbench工作目录。将起重机模型由Pro/E导出的IGS文件复制到ANSYSWorkbench工作目录下。启动ANSYS Workbench模块,进入静力学分析模块,将IGS文件导入。从ANSYSWorkbench材料库内定义模型的材料,材料,材料选用structure steel,屈服强度为490 MPa,弹性模量207GPa,泊松比0.27;各不同支撑件的接触方式定义为bonded,网格划分采用默认精度划分。模型将起重机一端固定,载荷可视为两个点载荷,分别施加于吊臂的两条行走小车的轨道上,位于行走小车轨道的最末端也就是起重吊臂工作幅度最大的位置处,载荷大小为500kg。最后选定分析项和求解器求解。

4.2 有限元分析

4.2.1 模型生成 进入分析界面后讲模型导入,在DM内点击Generate,等待几分钟,界面内将出现导入进度条,当进度条完成后就会生成导入后的模型,导入成功后的模型如图5所示。

图5 导入后的起重机吊臂模型

4.2.2 模型网格划分 关闭DM窗口,进入M界面。按照左侧模型树进行分析设置。首先进行网格划分,设置如前所述,网格划分后的效果如图6所示。

图6 起重机吊臂网格划分结果

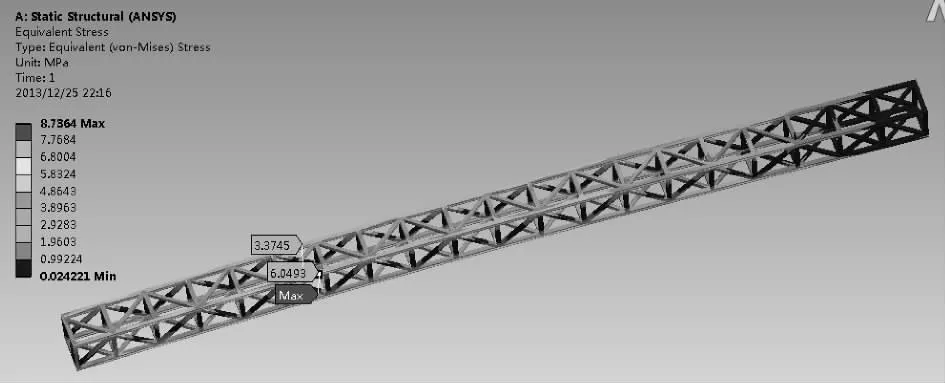

4.2.3 加载与求解将划分完成的吊臂进行加载求解。基于计算过程要用到有限元理论计算,计算量比较大,还会产生多次迭代以及迭代不收敛的情况,因此,进行此步骤要求计算机配置相对较高,尤其是内存需要大一些,以提高求解的速度,缩短求解时间。由于起重机工作时回转是整个臂架连带驾驶室及工作人员一起旋转的,回转中心是立柱的中心,臂架的水平方向既没有旋转也没有移动的自由度。因此,分析时可以只分析起重机立柱与行走小车之间的起重机臂架部分,这样既能满足实际的工况又能减小有限元分析的计算量,同时还会减低分析的出错率。起重机臂架的行走小车在沿着吊臂行走的过程中,不同的位置下,起重机吊臂的受力情况以及力矩都是不同的,由理论力学可知当行走小车位于起重机臂架上的远离回转中心的位置时,力矩时最大的,起重机吊臂上侧受拉完弯曲载荷和下侧受挤压弯曲载荷的弯曲应力最大,此情形也是起重机吊臂工况最危险的位置。本文中将对起重机施加500kg的起重量进行分析,加载位置和载荷类型按之前所述加载。分析完成后查看吊臂应力选项,吊臂应力分析结果如图7所示。

图7 起重机吊臂网格划分结果

4.2.4 结果分析 由起重机吊臂的应力分析结果可知,起重机吊臂架的最大应力值为 8.7364MPa,起重机吊臂架的材料一般为Q490,屈服强度为490 MPa,远远满足于起重机吊臂的强度要求,最大值并非出现在臂架距离回转中心立柱最近的位置,而是位于臂架的平衡绳与吊臂架连接的位置。因此,在设计此类起重机臂架时需要格外注意平衡绳与吊臂架连接处的结构强度,适当增加此位置的载荷均布结构。另一方面也可以看出,同一起吊重物,当起升加速不同时,吊臂上钢丝绳的拉力不同,作用于起重机臂架的力就不同,起升加速度越大,钢丝绳的拉力也就越大,起重机臂架所受载荷也就越大,应力值也就越大,反之则越小。这就为操作起重机时要尽量平稳,提供了理论依据。

5 结论

通过对该建筑塔式起重机吊臂架的受力理论计算以及通过有限元软件进行了应力方面的有限元分析,得出了起重机作业时吊臂架上的最大应力出现在起重机臂架的平衡绳处,并且操作起重机作业时要在满足使用要求的基础上,使起重机动作尽量平稳,以减小起升动载荷。

[1]邱洪初.一种新颖多功能建筑起重机[J].建筑机械技术与管理,1994:23-24.

[2]丛伟,汤跃泉.建筑起重机载重滑轮组的扭转问题分析[J].沈阳航空工业学院学报,2001,09:21 -23.

[3]陈保钢,王佳茜.流动式起重机的发展与展望[J].长沙:建筑机械技术与管理,2004:53-54.