5000t/d生产线原料辊磨配置及改进

任永刚

1 引言

5000t/d新型干法窑配套的原料辊磨,目前主要有锥辊平盘、柱辊平盘和弧面辊槽型盘三种类型,代表是莱歇LM辊磨、ATOX辊磨、伯利休斯辊磨。现就莱歇TRM53.41型辊磨和伯利休斯RM57/28型辊磨同在A和B两家水泥企业改进前后的生产运行情况进行了比较与分析,具体阐述如下。

2 主要工艺参数和磨盘结构

2.1 莱歇和伯利休斯辊磨主要工艺参数(表1)

2.2 伯利休斯和莱歇辊磨磨盘和磨辊结构

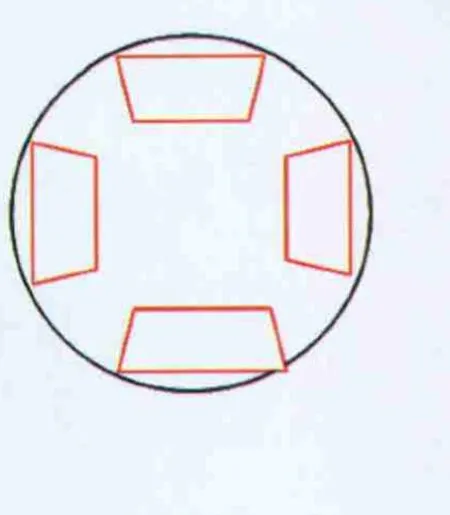

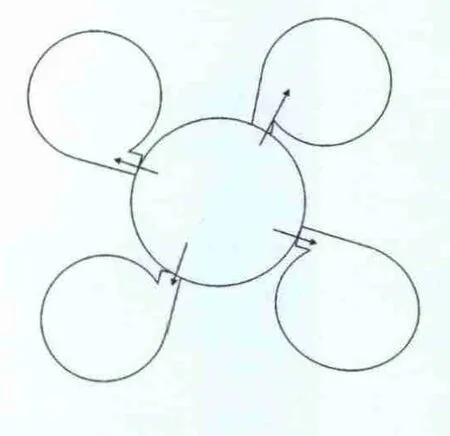

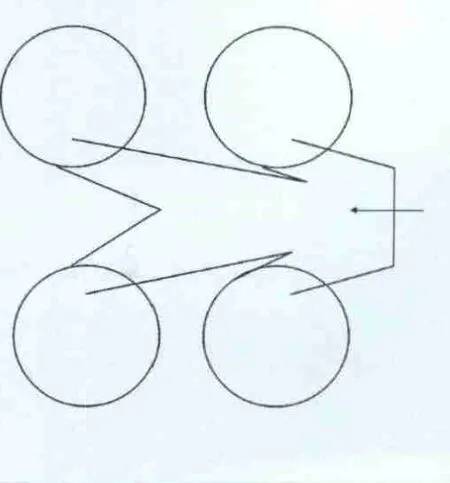

伯利休斯和莱歇辊磨磨盘和磨辊结构如图1和图2所示。

伯利休斯RM57/28型辊磨采用两组辊对称放置在槽型磨盘上,由于磨盘直径较大,为防止落到磨盘上的物料未经粉磨排出磨外,在磨盘上设置了两个导料板;莱歇型TRM53.41辊磨,采用四辊对称布置在磨盘上,没有导料板布置。

3 辊磨的粉磨形式

3.1 碾压粉磨

碾压粉磨是辊磨的主要粉磨过程,落入磨盘上的物料在旋转磨盘离心力的作用下被契入加载在磨辊下面完成挤压、剪切、研磨过程,通常占粉磨产量的90%左右。碾压粉磨效率的高低,与磨辊加载压力成正比,在磨盘料床厚度较为稳定情况下,增加磨辊加载压力有利于提高台时产量。

3.2 碰撞与摩擦粉磨

一是进、出物料在运动过程中发生的碰撞与摩擦;二是物料在运动过程中与金属物体的碰撞与摩擦;三是磨内物料在悬浮下落与悬浮上升过程中发生的自由碰撞与摩擦,这种粉磨占总产量的10%左右。生产操作过程中适当增大磨内压差有利于增加产量,但过大的压差在磨内形成的料幕将导致磨内通风量下降,而且当磨内压差增高到一定值后,会突发平衡失稳导致悬浮物料降落引发磨机振动。

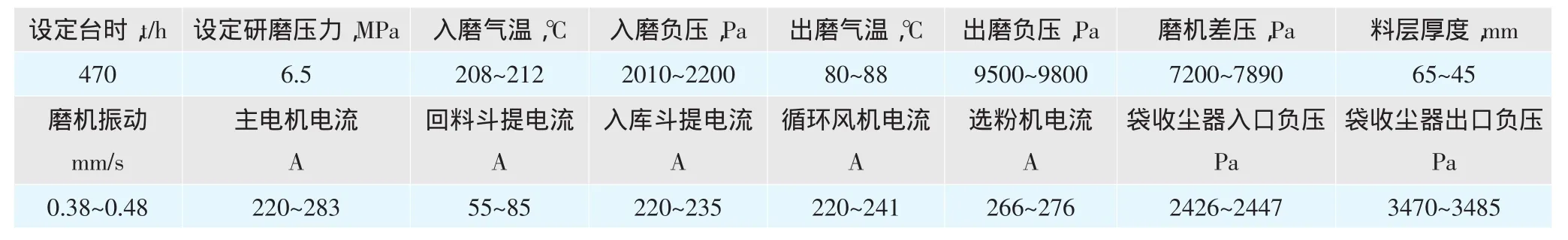

表1 两种辊磨参数表*

图1 RM57/28辊磨磨辊与磨盘及导料板俯视图

图2 TRM53.41辊磨磨辊与磨盘俯视图

4 两种相同辊磨在A和B两家企业改造前的生产及工艺布置情况对比

4.1 RM57/28和TRM53.41辊磨在A企业的生产运行情况对比(磨机+循环风机+选粉机)

4.2 RM57/28和TRM53.41辊磨在B企业的生产运行对比(从石灰石均化堆场到生料入库)

4.3 RM57/28和TRM53.41辊磨在A企业相同时段的运行工艺参数

两种辊磨在同一家企业生产运行,尽管电耗统计范围有差异,但系统的单位产品能耗相差1kWh/t左右,这是辊磨结构造成的还是系统工艺设备布置原因有待进一步分析。在磨机设定产量一致情况下,对A企业两种辊磨系统相关运行参数记录见表4、表5。

表2 两种辊磨在A企业产量及电耗*

表3 两种辊磨在B企业产量及电耗*

表4 RM57/28运行参数

表5 TRM53.41运行参数

窑尾排风机电耗没有统计在生料粉磨电耗中。在磨机和循环风机功率相同且物料配比相同情况下,辊磨台时产量设定相当,但磨机主电机运行电流平均仍相差11A左右,说明辊磨结构对单位产品电耗是有影响的。

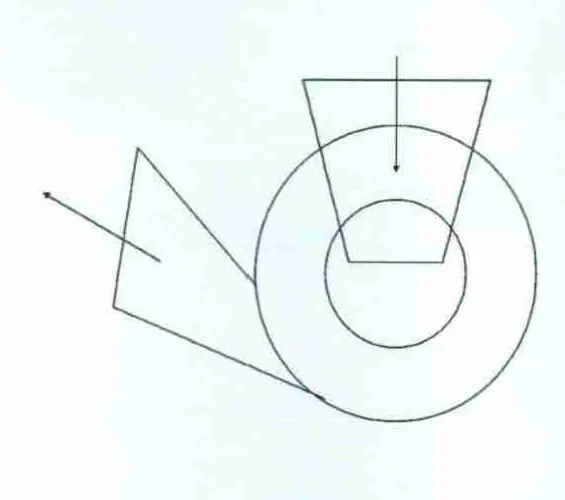

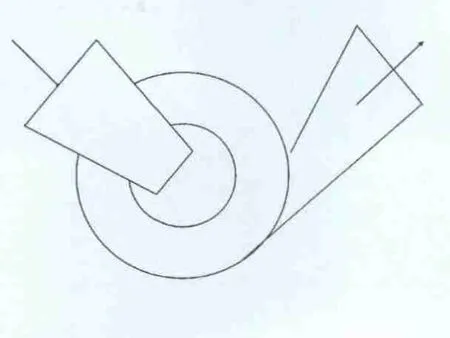

两种辊磨的循环风机电机工作电流相差8A左右,说明TRM53.41辊磨从出磨到旋风除尘器再到循环风机的工艺设备布置合理、除尘效率高。从无电机端看两种辊磨循环风机进、出风口布置如图3和图4所示,RM57/28辊磨循环风机呈逆90°进风,逆45°出风;TRM53.41辊磨循环风机呈顺135°进风,顺45°出风。依据风机设计理论,进出风口夹角为90°或270°最好,180°最差;由于袋收尘器采用的都是玻璃纤维覆膜袋,从袋收尘进、出压差来看,TRM53.41辊磨旋风除尘器工艺管道布置有利于生料与气流的分离,降低了循环风机电机工作电流和袋收尘器压差。

4.4 主要配套设备布置结构对比

RM57/28和TRM53.41辊磨配备的循环风机布置见图3和图4。TRM53.41和RM57/28辊磨配备的细粉分离器结构见图5和图6。

5 RM57/28辊磨磨盘挡料环和磨盘导料板调整后的运行参数

5.1 A企业RM57/28辊磨整改后运行情况

图3 RM57/28辊磨循环风机布置图

图4 TRM53.41辊磨循环风机布置图

图5 TRM53.41辊磨细粉分离器结构图

图6 RM57/28辊磨细粉分离器结构图

表6 A企业对RM57/28辊磨挡料环和导料板调整后两种辊磨对比运行参数

表7 B企业对RM57/28辊磨调整后的两种辊磨对比运行数据(2012年)

研究发现,RM57/28辊磨生产中主电机工作电流高、外循环物料中仍有5%左右的细粉没有被分离,是因为磨盘挡料环高、磨盘料层厚、导料板增加了运行阻力造成的。我们采取了降低磨盘挡料环高度、将磨盘导料板与磨盘由水平布置改为倾斜布置等措施后,RM57/28辊磨主电机工作电流由原来的时常超额定电流运行,逐步降到很少超电机额定电流运行,原来混合的粉状物料基本消除。2012年两种辊磨对比运行参数如表6。

5.2 B企业辊磨整改并优化操作后的运行情况

B企业通过借鉴A企业改造经验并结合本企业物料配比情况,对RM57/28进行局部调整,适时进行磨辊调面或堆焊,同时优化两种辊磨操作参数,降低入磨物料粒度,取得了较好的节能效果(见表7)。

从A、B两家企业原料辊磨运行情况看,尽管原料配比存在差异,但只要针对存在的问题进行调整即可取得节能效果。如果对循环风机进、出风口夹角、进出旋风除尘器风管和围绕除尘分离效率进行改进,再结合季节和原料配比变化,利用检修时间适时调换或堆焊磨损的磨辊并优化操作参数,RM57/28辊磨和TRM53.41辊磨系统的运行电耗都会降低。

6 降低辊磨系统运行电耗的措施

6.1 降低入磨物料粒度

尽管辊磨允许入料粒度≤85mm,但适当降低入磨物料粒度,料层厚度相应降低,有利于提高物料一次碾磨效率。企业在石灰石破碎机能力满足要求情况下,通过把石灰石破碎粒度降低为≤70mm,对辊磨增产降耗是较为经济的。

6.2 优化操作参数

随着磨辊和磨盘衬板的磨损,磨盘挡料圈高度应逐步降低,为提高物料碾磨效率,一是适当增大磨辊加载压力,二是适当提高磨内压差,三是在生料细度不超过控制值的情况下适当降低磨机上部选粉机转速。磨盘挡料环高度应依据配料成分和易磨性以及磨辊与磨盘的磨损来调整,对于新辊、新盘可以适当增高磨盘挡料环。

6.3 控制磨内喷水量,提高出磨风温

在物料配比和运行台时相同的情况下,RM57/28辊磨喷水量应高于TRM53.41辊磨,如果磨内通风量相同,TRM53.41辊磨更有利于提高台时产量。磨内喷水量应依据入磨物料情况进行调整,一般情况下应尽量降低磨内喷水量。

6.4 控制好入磨风温和磨内合理压差

由于RM57/28辊磨生产中需要的喷水量高于TRM53.41辊磨,为提高物料分离效果,RM57/28辊磨需要较高的入磨风温。磨内压差除与气流温度有关外,还与选粉机转速和磨内悬浮粉尘量有直接关系,磨内压差高有利于提高产量,但过高的压差也容易造成辊磨料床失稳并导致辊磨突发震动。依据物料易磨性和台时产量,磨内压差应根据一年四季适时调整。

6.5 适时更换或堆焊磨辊、磨盘,提高碾磨效率

尽管RM57/28和TRM53.41辊磨磨辊最大直径与磨盘半径相近,且磨辊与磨盘运行时的线速度相近,但TRM53.41辊磨磨盘每转动一周要经过四个磨辊压力作用,磨盘磨损相对较快;RM57/28辊磨磨辊和磨盘在转动一周后运行相近的距离,但由于磨辊呈圆弧形,其磨辊磨损相对较快。为保持良好的粉磨效果,利用生产间隙实施在线堆焊是必要的。

6.6 调整导料板长度和角度

对于设置有磨盘导料板的RM57/28辊磨,增大磨盘导料板与磨盘间距,减小导料板与物料间的摩擦力同样能够节能。RM57/28辊磨设计的磨盘导料板与磨盘呈水平安装,为降低导料板运行阻力,可以采取以下措施:一是适当减短导料板长度;二是将导料板改成与磨盘倾斜安装,夹角应小于物料的休止角。

7 结语

现有5000t/d生产线已选择的辊磨系统设备,不可能因为单位电耗的差异进行更换,结合单位产品能耗限额不断对辊磨系统的工艺设备进行完善,对影响系统电耗的原因进行分析和局部改进,并对操作参数进行优化,会进一步降低单位产品电耗;如果在TRM53.41辊磨磨辊加载蓄能器,借鉴RM57/28辊磨轴向密封方式上的优点,其使用效果会更好。■