环氧丙烷生产中喷淋除尘装置技术改造

凌世明

(天津大沽化工股份有限公司,天津 300455)

石灰乳预处理的特性由增稠工序和喷淋工序两部分组成,增稠工序的主要作用是利用重力沉降原理对反应后的电石渣浆(主要成分为Ca(OH)2,在输送过程中与空气中的CO2接触,生成一部分CaCO3沉淀)进行固液分离,实现上清液和石灰乳的分别利用,一是减少上清液中的悬浮物,提高上清液的质量,使上清液能够返送回乙炔发生器循环利用,并且减少废水的排放量;二是对乙炔发生器排出的电石渣浆进行浓缩增稠,提高其中的Ca(OH)2的浓度,降低石灰乳的输送负荷。喷淋工序的主要采用湿法除尘技术,其基本原理是含尘气体由鼓风机通过送风管进入除尘塔下部,由于断面变大,流速降低,并且粗颗粒粉尘先在气流中沉降,较细粉尘随气流上升,喷淋下来水珠与粉尘气流逆向运动,粉尘被润湿自重不断增加,在重力作用下,克服气流的升力而下降成泥浆水。喷淋系统的作用一方面是利用增稠器溢流出来的石灰水上清液在喷淋塔中进行喷淋除尘,以除去电石破碎厂房除尘风中的粉尘颗粒,另一方面含尘废气与碱性溶液充分接触,去除废气中的SO2,使废气排放达到环保要求。

1 技术改造原因

环氧丙烷分厂石灰乳预处理系统于2006年建成投入运行,经过后续一系列的技术改造,目前共有4台喷淋塔、3台增稠器及相关机泵构成。由于石灰乳上清液中固体悬浮物太多,极易造成喷淋塔的堵塞,以至于喷淋效果下降,所以喷淋塔需要定期进行停车清理。在停车处理和清理喷淋塔塔板期间,需要乙炔发生器系统进行相应停车或直接将含尘废气排放到大气中,不仅给生产造成巨大损失,还容易造成环境污染,同时石灰水中的絮凝悬浮物附着在喷淋塔塔板及侧壁上极难清理,清理作业时间较长。另外,随着丙烷脱氢制丙烯项目的顺利开车和市场形式逐渐好转,环氧丙烷产品成功实现扭亏转赢,而国内电石法生产聚氯乙烯市场仍处于亏损状态,所以环氧丙烷生产中降低电石泥(见表1,有效成分为Ca(OH)2)的消耗,充分利用每一吨石灰乳已经成为大沽化人的迫切需要。综合生产成本和运行费用,结合现有生产经验,经过公司及分厂多方面仔细研究,最终决定新增一套喷淋除尘装置,对增稠器的溢流水系统进行改造,并对聚氯乙烯分厂来的排渣水在增稠器M-802进行增稠,对底部的石灰渣浆进行回收利用。

2 技术改造方案简述

改造前的工艺主要流程为:乙炔发生器来的电石泥进入增稠器M-801,经过沉降分离,M-801底部的石灰乳被增浓至5%~8%,通过石灰乳泵P-801加压经分配台由主管线、备用管线、三期管线分别输送至环氧丙烷界区内的增稠器M-162、M-262、M-362,用作皂化原料来生产环氧丙烷;M-801上部清水溢流至缓冲池,通过喷淋水泵送至喷淋塔顶部进行喷淋除尘。乙炔发生器来的排渣液进入增稠器M-802,经过沉降分离,M-802底部的石灰渣被增浓后,送到压滤进行废渣压滤处理;M-802上部的清液流入缓冲池,也通过喷淋水泵送至喷淋塔中进行除尘。喷淋水除尘后,流入喷淋塔下方缓冲池中,通过喷淋后水泵送入增稠器M-803中,经过沉降分离后,M-803底部的石灰渣浆被增浓后,送到压滤岗位进行压滤处理;M-803上部的清液流入2#缓冲池,通过泵输送回乙炔站,作为乙炔发生器的原料水参加反应,来减少一次水用量和污水的排放量,实现减排的目的。

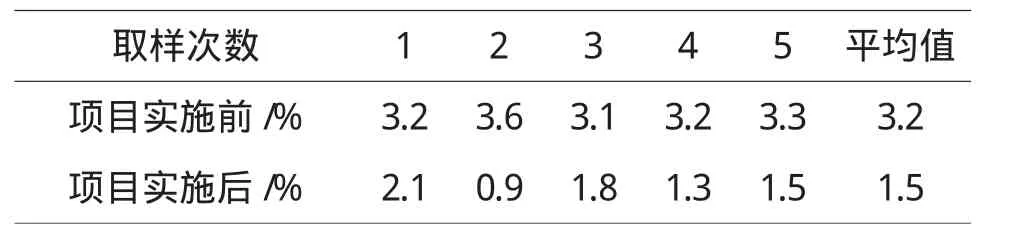

表1 石灰乳预处理岗位各取样点取样分析数据表

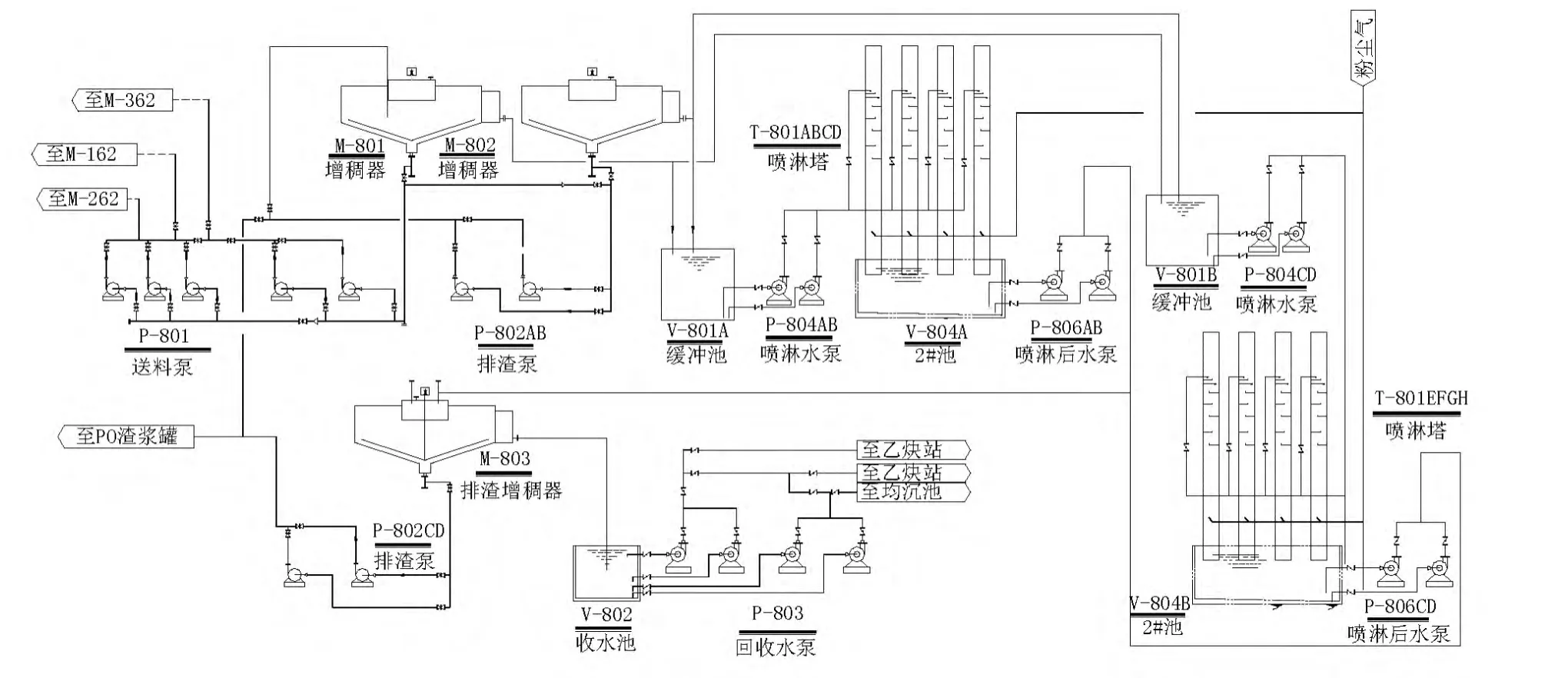

改造后流程图见图1所示,其主要流程为:新增喷淋系统包括4台喷淋塔、1个喷淋水池、1个缓冲池、输送机泵及其连接管道。新老喷淋系统并联操作,在粉尘废气管的分支法兰处各有1个插板可分别对新老喷淋系统进行隔离,使两套喷淋系统可以轮换操作运行,也就是说从乙炔发生器来的粉尘废气以及增稠器M-801、M-802溢流下来的石灰水清液既可以去老喷淋系统,也可以去新喷淋系统,这样避免了只有一套喷淋系统停车清理钙垢时对乙炔站正常生产和环境污染的影响,实现化工生产的清洁性和连续性。在改造过程中,将增稠器M-801、M-802的溢流水口增设过滤网,对大块浮灰及编织袋碎片等杂物进行拦堵,一定程度上缓解机泵和喷淋塔的堵塞情况,延长了喷淋塔的正常运转时间。

为节约使用电石灰,避免电石灰直接进入压滤岗位造成电石灰的流失,在改造过程中,将M-802底部渣浆用泵输送至增稠器M-801进料槽,经过滤网过滤掉大块碎石等杂物后,石灰渣浆液进入M-801池中进行增稠后输送至环氧丙烷皂化岗位。管路改造后预计可回收乙炔发生器排渣水中的石灰乳1.05t/h。

3 技术改造后的运行效果

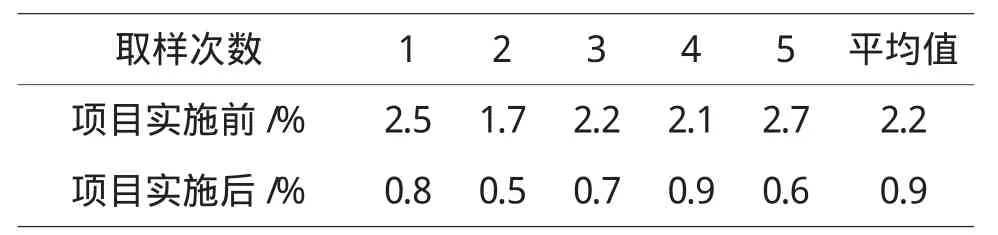

改造后,如表2、表3所示,增稠器M-801、M-802溢流出的石灰水上清液中悬浮物含量降低,喷淋系统除尘效果明显好转,排放废气中的粉尘含量达到环保要求;乙炔发生器回用水的质量也有一定程度上的改善,避免输送管路发生结垢堵塞,回用水达到乙炔发生器的用水要求,上清液的回用量大大增加,减少了污水排放;在改造过程中,根据现有生产经验,在增稠器溢流口及喷淋水泵入口增设过滤网,不但减少灰渣对输送机泵的磨蚀,还减轻絮凝悬浮物对喷淋塔板的堵塞,延长喷淋塔的使用周期。

表2 项目实施前后进喷淋塔水中悬浮物质量含量对比表

表3 项目实施前后返回乙炔站水中悬浮物质量含量对比表

图1 石灰乳预处理岗位改造后的工艺流程图

4 技术改造收益

4.1 喷淋后的上清液回用

上清液返回至乙炔发生器回用可减少污水排放约41000 t/月,按照每吨污水处理费用1元计算,节约污水处理费用41000元/月

4.2 减少废气中粉尘排放

由于喷淋塔能及时轮换清理,喷淋效果比以前得到增强,减少了粉尘废气排放,喷淋后废气中的粉尘含量接近于零,基本上解决了电石粉尘废气对周围环境的污染,保证电石法聚氯乙烯生产的安全稳定运行。

4.3 轮换清理喷淋塔,保证乙炔发生器的连续稳定生产

清理喷淋塔周期为2月一次,每次化工处理和清理时间为48h。项目实施后,两套喷淋系统可以轮换清理,每年可为乙炔站减少停车288h。

4.4 石灰乳回收利用,增加经济效益

聚氯乙烯分厂来的排渣水中的石灰乳在M-802增浓后得到回收利用,为环氧丙烷生产提供保证。按每吨环氧丙烷消耗电石灰 1.6t计算,回收这些石灰乳可增产环氧丙烷0.65 t/h。