ABS树脂生产中SAN装置聚合单元可能出现的紧急情况分析及处理方法

宋文博,董文慧

(天津市大沽化工有限公司,天津 300450)

SAN是苯乙烯和丙烯腈的共聚物,SAN粒子表观密度:593kg/m3。它是生产ABS产品的第二种主物料。SAN是一种光亮的硬粒子。SAN为ABS树脂贡献了流动性,拉伸力,弯曲,硬度和热扭曲特性。其相对分子质量及苯乙烯与丙烯腈的比例的变化能稍稍改变最终产品的特性。

1 SAN生产工艺简介

SAN树脂的合成主要有本体聚合法和悬浮聚合法,本体聚合法由于工艺流程简单、操作容易、产品质量好、污染少和投资少等优点成为SAN合成的首选工艺,因此我公司采用了本体聚合法。本体聚合的根本是连续加料和连续出料,反应体系中单体的配比及浓度基本保持恒定,因而可以在较宽的单体配比范围内制得组成比较均一的SAN树脂。该法合成SAN树脂主要包括配料、聚合、脱挥发和造粒等过程。把按比例配制的苯乙烯和丙烯腈单体在少量溶剂存在的情况下连续加入到采用蒸发冷凝散热的全混流反应器进行反应,在物料达到一定转化率后送到真空条件下的脱挥发器将未反应的苯乙烯、丙烯腈单体和溶液闪蒸出去并回收循环利用,熔融的物料再经过造粒成为SAN树脂成品。

2 SAN工艺流程及反应机理

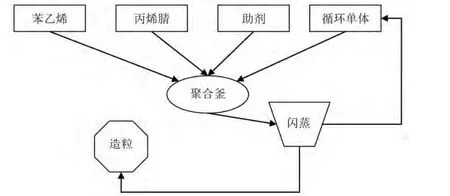

2.1 SAN工艺流程(见图1)

图1 聚合流程及上下装置

苯乙烯,丙烯腈,助剂和循环单体连续加入到反应釜中。通过N2/O2混合气保证恒定压力供给并覆盖聚合釜上层空间,SAN聚合物在一个配有搅拌的反应器中生成,该反应器在受控条件下提供充足的停留时间以得到适合的单体转化率。

在这里N2/O2混合气中氧气的作用是阻止气相单体在上层空间聚合。

2.2 自由基反应机理

苯乙烯单体与丙烯腈单体在热量和引发剂的作用下形成无规则的共聚物,分为如下的三个阶段反应:

步骤一,初始阶段。在此阶段通过分解一个相对不稳定的引发剂化合物的分解而形成一种引发剂自由基。引发剂自由基是一种带有不成双电子的分子,此引发剂自由基然后与带有双键的单体反应产生苯乙烯和丙烯腈单体自由基。

苯乙烯具有独特的特性可以作为一个活性聚合单体产生一个自由基,苯乙烯可以作为一种引发剂在初始阶段没有引发剂的情况下通过热量自聚。SAN聚合可以由热或引发剂引发聚合。

步骤二,链增长。在链增长阶段,苯乙烯和丙烯腈自由基可以随意和自身或其他单体中的双键反应聚合。反应后其仍旧带有自由基以引发进一步的聚合。

步骤三,链终止。在此阶段“活性组分”或自由基通过下面三种方法除去。

方法一,结合。当两个聚合物自由基结合一起以产生一个没有活性的自由基时发生。

方法二,歧化。当两个聚合物自由基通过转移一个氢原子而相互终止时发生。

方法三,链转移。当聚合物自由基通过转移原子给来自反应混合物中的另一个分子或物质的自由基而被终止时发生。给出原子的分子或物种成为自由基且在反应混合物中是一种“活性”组分,再增长成新的聚合物链。

而我们正是采用链转移的方法,且上述反应均在聚合釜内完成。

3 聚合单元相关设备简介

3.1 仪表类

连续向聚合釜中入料需要精确的质量流量调节。二者加入流量和总加入流量的比例,对产品的质量和防止聚合釜中过高的固含量是很重要的。所以我们在所有进料管线都加入了两块串联一起的质量流量计,它们可以提供连续的检测和备用。

维持聚合釜液位恒定对于反应有重要意义,它可以作为我们出入料是否正常的标志,亦可以作为反应平衡的参考之一。新鲜的苯乙烯有一股分支工艺管线,以很小的流量专门来净化压力液位计。

N2/O2混合气系统作为反应釜压力控制的可靠来源,混合气中氧气的浓度是至关重要的。控制系统会测量和控制混合气体中氧气的的浓度。氧气浓度有一个要求的最小值,防止聚合釜顶部空间聚合。但是高氧气浓度是必须禁止的。氧气浓度过高可能在SAN聚合釜中形成爆炸混合气。所以我们必须为其配备精确的氧分析仪表、N2/O2控制回路和串级调节阀。

其他一些重要的仪表还包括反应釜温度测量,压力测量,夹套循环水温度流量、搅拌转速和反应釜搅拌扭矩等。

3.2 设备类

SAN聚合釜搅拌是双螺带式搅拌,双螺带搅拌叶使粘稠的聚合物沿轴向下,沿聚合釜壁向上流动。搅拌确保熔融物均匀存在。SAN聚合釜搅拌由一个液压马达驱动。液压马达维持一个需要的扭矩来循环反应物。液压油系统包括电驱动液压油泵,一个储油槽,开车用的浸没式加热器,正常操作使用的冷却器,带备用的进口和主管线过滤器组成。为了可靠的操作还有一个备用的液压油齿轮泵。

SAN反应釜的底部有热油夹套,循环的热油保持釜壁温度,可以防止聚合物粘到反应釜釜壁,并且使聚合物粘度更低以改善内部搅拌,热油夹套也能在正常反应时提供冷却。这个系统有两部分,聚合物热油循环泵和聚合釜热油冷却器。

冷却水对控制SAN的放热反应剧烈程度是至关重要的。聚合釜上部的夹套和顶部封头中的冷却水移走大量反应热,所以我们有一套SAN聚合釜夹套冷却水系统,其中包括聚合釜夹套冷却水循环泵,聚合釜夹套水冷却器和聚合釜夹套膨胀罐。

上述的夹套水冷却系统没有冷凝下来的气相单体,还将流经聚合釜冷凝器,它是一个有紧急冷却水提供的后备冷却系统。

其他一些重要设备还包括反应釜输出泵、釜底插板阀、紧急终止剂和稀释剂储罐。

4 紧急情况出现后的分析及处理

4.1 反应釜扭矩过高

由于下游设备需要进行停车检修,要求反应釜按照小停车进行处理,在小停车过程中反应釜液压搅拌进出口压差出现上涨趋势,液压马达的电流也会有上涨趋势。与此同时反应釜输出泵出口压力也会上涨,泵电流相应增加。发生此种现象是多数是由于情况比较紧急,小停车过程中降产量比较迅速,造成系统放热比较缓慢,在同等热量下产量越低转化率越高,致使反应釜固含量急剧增加,所需搅拌的扭矩也就越高。这种事故如果处理不及时有可能造成物料在釜内爆聚,导致整条生产线无限期停车。

参考处理方案:(1)在发现扭矩有明显上涨趋势的时候要果断的降低反应釜压力,降低釜温以降低转化率;增加助剂入料流量降低聚合物链的长度,适当增加新鲜单体进料量,起到稀释和降温的作用。(2)如果上述办法不起作用,扭矩继续上涨,超过12000kPa则适当降低搅拌转速(一般由30Rpm降到15Rpm)以保证液压马达出口管线的安全。(3)如果扭矩继续上涨则考虑加入稀释剂或阻聚剂以终止反应。

4.2 反应釜氧含量高,进料流量波动引起连锁停进料

正常生产时由于正常生产过程中仪表偶尔出现波动,罐区倒罐或倒泵时造成压力波动大或者过滤器堵或流量计堵造成流量不稳定,经常会造成此类情况。而且联锁停进料后系统出现会明显波动,及时恢复后会对下游工况带来一定影响,有可能产生少量废料。如果恢复不及时会造成扭矩超高,继而还会影响正常生产。

我认识张雨生已快三十年了,那时他尚未去《解放军报》任职,是石家庄陆军学院的教官,给我的第一感觉,就是谦和、沉稳、真诚。他写杂文出道很早。《中国新文艺大系·杂文卷》(1976-1982)收入他的杂文就六篇,大多原发《人民日报》。《虎皮鹦鹉之死》《他就是他》还被选入普通高中、职业高中及初等师范的全国统编语文教材。他一直保持着这样的势头,发表于2000年的《“刘邦文化”是什么》同时获得全国新闻一等奖和全国副刊作品金奖。但他不以早晚的影子特别长而沾沾自喜,也不为中午的影子特别短而耿耿于怀。恰如赵敏在《一架理性的水磨——读张雨生》文中所说,他“这架水磨依然不紧不慢地转着。不紧不慢地隔几年出一个集子”。

参考处理方案:首先发生联锁后要快速对联锁条件做出判断,及时复位联锁,打开进料主阀门,恢复原有进料流量。如果是仪表问题,为了避免损失扩大化,可以短暂给事故流量计做假值,然后找仪表查找原因并解决;如果是罐区原因及时联系调度协调,及时恢复原料供应;如果是由于过滤器或者是流量计堵塞造成,及时联系操作工切换备用过滤器。同时关注下游工艺动态,操作人员加强巡检,多观察,有异常及时汇报。

4.3 液压驱动马达掉电

所在工业区电网波动或者其他不可抗因素会造成液压马达掉电,并且这里指的掉电是备用设备和备用电源均失效的情况。当液压驱动马达掉电时反应釜则失去搅拌,釜内单体和聚合物会分层,单体漂浮在上层,聚合物沉积在下层。在没有搅拌的情况下上层单体很难反应,而底部的聚合物在没有冷料混合的情况下也会容易爆聚,所以如果短时间内不能恢复要尽快将物料打出系统。

参考处理方案:(1)失去搅拌时间在5min以内:快速而稳定的降低釜压至7~14kPag,当温度降低到100℃左右,关闭新鲜进料。注意扭矩变化,需要的时候可加入稀释剂。5min后如果搅拌恢复,逐步升压、升温,恢复进料。(2)失去搅拌大于5min:快速而稳定的降低釜压至7~14kPag,当温度降低到100℃左右,关闭新鲜进料。注意扭矩变化,需要的时候可加入稀释剂。用输出泵将反应釜打空,造粒机可以将釜内物料正常造粒。聚合物组分没变,上层单体在闪蒸罐蒸发后进入倾析罐。反应釜打空后可按照小停车处理,等待恢复液压搅拌系统。恢复搅拌时一定要注意将搅拌频率输出给“0”,然后慢慢提至30Rpm。

4.4 反应釜失去冷却水系统

生产过程中,如果公用工程循环水泵掉或者是压力不足,SAN反应釜冷却水流量将会降低,循环水流量低会使反应釜夹套换热效果差,不能很好的将反应放出的热量移走,容易造成反应失控,聚合物转化率过高,引起爆聚。

参考处理方案:短暂失去循环水,对设备运行不会造成太大影响。这个过程中主要工作是保证反应釜压力和温度,可根据釜温降低产量,密切关注反应釜的扭矩,适当的通过补氮气来调节反应釜压力。当循环水恢复以及釜压稳定后,逐渐的升温升压,将产量恢复。如果长时间失去循环水,则按照小停车要求迅速的降低釜压、釜温,避免发生爆聚的情况。

4.5 搅拌密封油泵掉电

所说的密封油泵掉电,是指的联锁启动备用泵失败的情况下,反应釜搅拌密封油的压力和流量瞬间降低所产生的问题。在正常生产中反应釜的压力维持在一个比较高的状态,如果密封油泵不能给液压驱动一个稳定的压力密封,釜压极有可能将密封击穿,这样一来密封油就会渗漏进釜内,严重影响产品质量,发现及时可以做停车处理,如果没有及时发现并排除隐患,带来的经济损失不可估量。

参考处理方案:发生此类事故时要迅速的降低反应釜压力,以保持釜内压力与密封压力平衡。如果短时间内恢复正常则慢慢提升压力恢复正常产量,如果较长时间不能恢复则按照小停车处理。

4.6 反应釜爆破片爆破

反应釜爆破片老化或者反应釜爆破片螺栓没有完全均匀的紧固一圈导致生产时各方向上受力不均,都会造成正常情况下反应釜爆破片突然爆破。这种情况反应釜会迅速泄压,反应温度急剧下降,反应釜中物料停止反应,最终生产线停车。

参考处理方案:(1)该情况是非正常停车,但是要像正常大停车一样,继续加几h的物料,保持物料足够稀,能用输出泵完全打出物料。(2)输出泵转速适当降低,以防止单体过多,使闪蒸系统负荷过大,影响真空泵、助力风机等设备的运转。(3)监控反应釜扭矩,注意反应釜固含量,必要时可以加入稀释剂,以降低反应釜扭矩。(4)松动所有爆破片夹持器螺栓并把螺母卸掉,拆卸夹持器上部几条螺栓,用导链拉拽爆破片后夹套管,此时将爆破片夹持器取出,趁热将密封面清理干净,高压清洗夹持器,更换爆破片后回装。(5)检查爆破片后的紧急泄放管线、紧急排放罐、紧急急冷罐等中是否有聚合物或者单体,如果有需清理干净,才能恢复生产。

4.7 失去反应釜夹套热油

热油设备异常停车,夹套热油泵损坏等会使反应釜夹套失去热油,夹套将不能形成双向温度控制功能,由于温度控制主要不是夹套热油所决定,所以聚合釜反应方面不会造成严重后果,但是如果是整个热油系统的停车,对后续系统的影响将比较大,聚合釜要随时做好停车或者降产量的准备。

参考处理方案:操作人员密切监视反应釜温度压力变化,直到热油恢复,根据下游设备工艺情况,提前做好停车或者降产量的准备。

4.8 自然或不可抗因素

暴雨、地震、海啸、火灾、战争等特殊因素所造成的影响可以统一为几点:局部或大面积仪表损坏,大面积或者整体断电,设备物理损坏,厂房框架损坏或者整体塌陷。通常来讲这种事故的发生都会造成严重的后果,我们可能不能完全处理好事故,但是一定要做到人身安全第一,局部影响最小,企业损失最少。

参考处理方案:(1)暴雨、洪水、极寒等非毁灭性灾难,造成部分仪表和断电为主的影响,由于问题点比较多,可以通过先找联锁来快速判断出现问题具体部分和现状,通过上面几条给出的问题处理方法,找到对应的解决办法并加以综合分析,控制事态的发展。(2)严重火灾、爆炸、地震等毁灭性灾难,操作人员应该当机立断按下紧急停车按钮和紧急终止剂按钮,拿好防护用品并且听从指挥有序撤离装置区,切勿盲目慌张。

4.9 小停车简介

小停车指的是SAN生产线因非致命性原因进行几个小时或更长时间的停车。通常来讲,小停车的发生不会是聚合反应方面的问题,因为聚合方面的问题更加紧急或者严重。对于操作人员来讲,虽然小停车并不是聚合的直接问题,但是却是期间操作和监测最多的部分。小停车期间,反应釜温度压力会在一个非常低的水平,使物料处于熔融温度及以下。进料量,反应釜转速也会以一个非常低的水平进行,并且反应釜内液位非常低。停车期间这种情况将会持续数小时,操作人员应该时刻监测反应釜变化并及时采取干预手段,如反应被引发应及时降低反应条件或者加入稀释剂,物料过于稀应提高反应条件增加其转化率等。一般来讲,当反应釜的压力温度保持不变时,液位和扭矩应该会有缓慢的增长。

总之,SAN聚合单元是SAN生产线中最为重要的部分,其稳定性决定了产品质量的好坏,设备与人身的安全,乃至ABS生产的稳定性。所以,我们对SAN聚合单元必须加以重视,并不断研究其反应机理,设备运行,工艺及原料对聚合单元的综合影响,给出综合评价,提前做好紧急处理预案,做好操作人员培训工作。对于操作人员来说,面对问题我们不能慌张急躁,要冷静分析,认真处理,同时在日常生产中要加强学习,不断提高认识,学会总结问题并举一反三。相信随着我们对SAN聚合单元的掌握越来越深入,所谓的紧急情况将会越来越少。