剥离液精馏回收装置的设计

贾鹏飞,唐恒丹,王吉红

(天津天大天久科技股份有限公司,天津 300072)

由于在剥离工序中使用大量的剥离液,并且剥离液价格高,由此增加了电子半导体元件或液晶显示元件的生产成本。因此,有必要对使用过的剥离液进行回收。目前生产过程中,通常使用有机溶剂,该剥离液主要是含有有机极性溶剂、胺类及水的体系。本文中涉及到的剥离液只是其中的一种,主要含水(10%)、N-甲基甲酰胺(40%)、二乙二醇丁醚(40%)、羟乙基哌嗪(5%)及聚合物(5%)等低沸点杂质。

1 设计要求

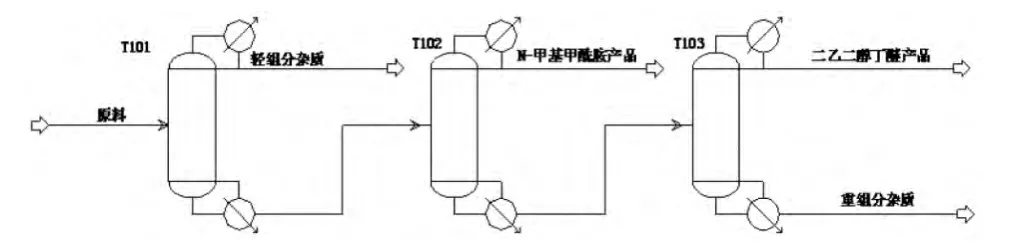

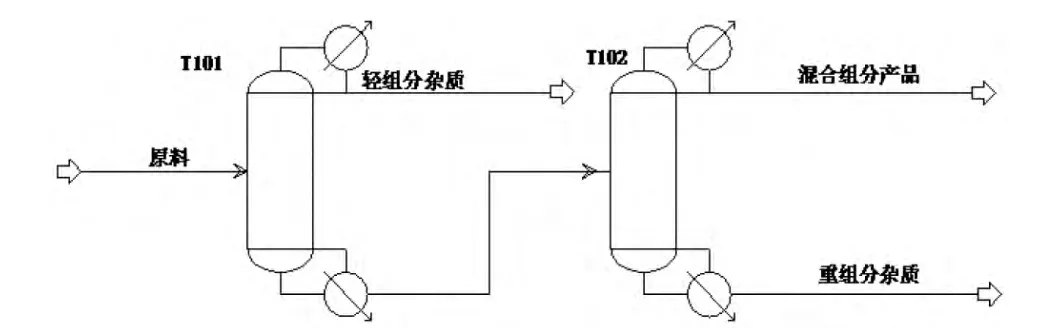

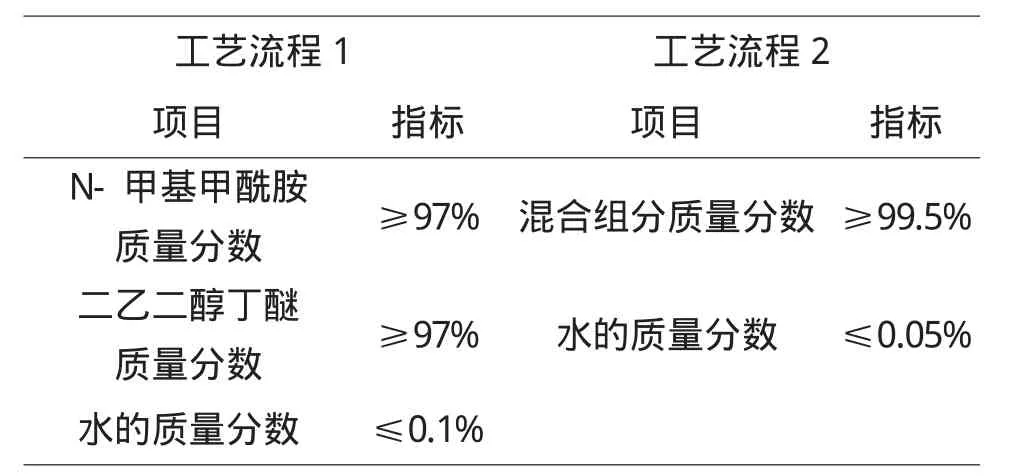

厂方根据自身的加工工艺,提出了对剥离液的分离要求,并要求采用一套设备满足两种分离工艺流程,工艺流程1是去除水分后,分别得到产品N-甲基甲酰胺、二乙二醇丁醚;工艺流程2是去除轻组分水,去除重杂质,得到的混合组分(包括N-甲基甲酰胺、二乙二醇丁醚、羟乙基哌嗪)作为产品。设计的工艺流程见图1、图2,各产品规格见表1。

图1 剥离液分离工艺流程1

图2 剥离液分离工艺流程2

表1 工艺流程1、2产品规格要求

工艺流程1:废剥离液原料经泵连续送入T101精馏塔,由塔顶采出少量轻组分杂质,塔底采出的物料送入T102精馏塔,由该塔塔顶采出N-甲基甲酰胺产品,塔底采出的物料送入T103精馏塔,由T103塔塔顶采出二乙二醇丁醚产品,塔底采出含少量产品的重杂质混合物。

工艺流程2:该流程采用工艺流程1中的T101塔与T102塔,由T101塔去除轻杂质,由T102塔去除重杂质,由T102塔塔顶采出混合组分产品。

2 工艺模拟计算及设计方案

进行工艺装置设计之前,需要通过工艺流程模拟计算确定该工艺路线的可行性。该分离过程中采用的原料组分,大部分属于极性物质。参考相关书籍[2],笔者经过综合考虑,认为以NRTL方程作为热力学模型较为适宜。

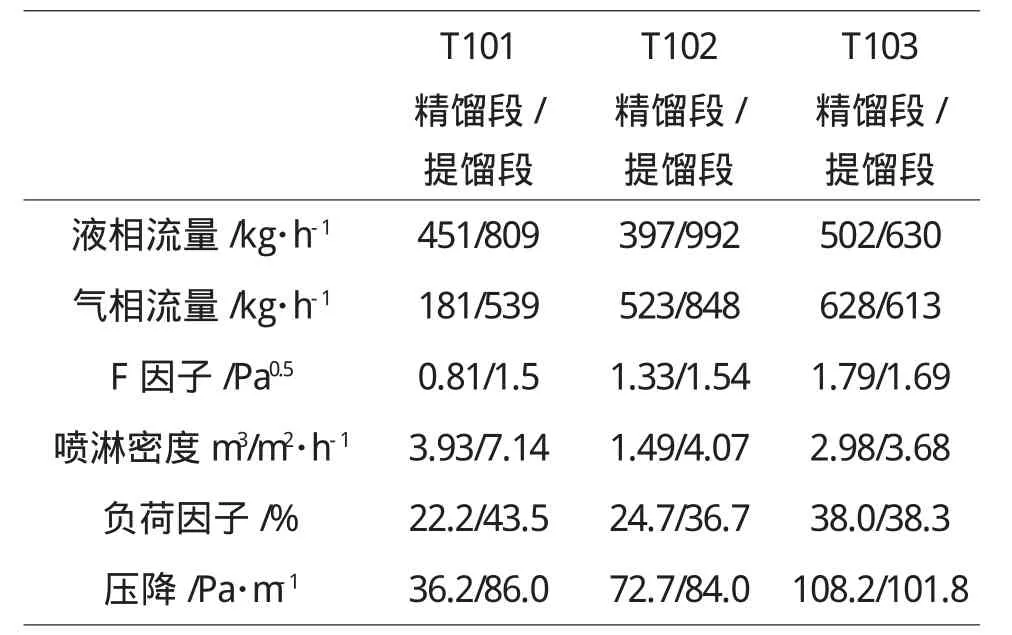

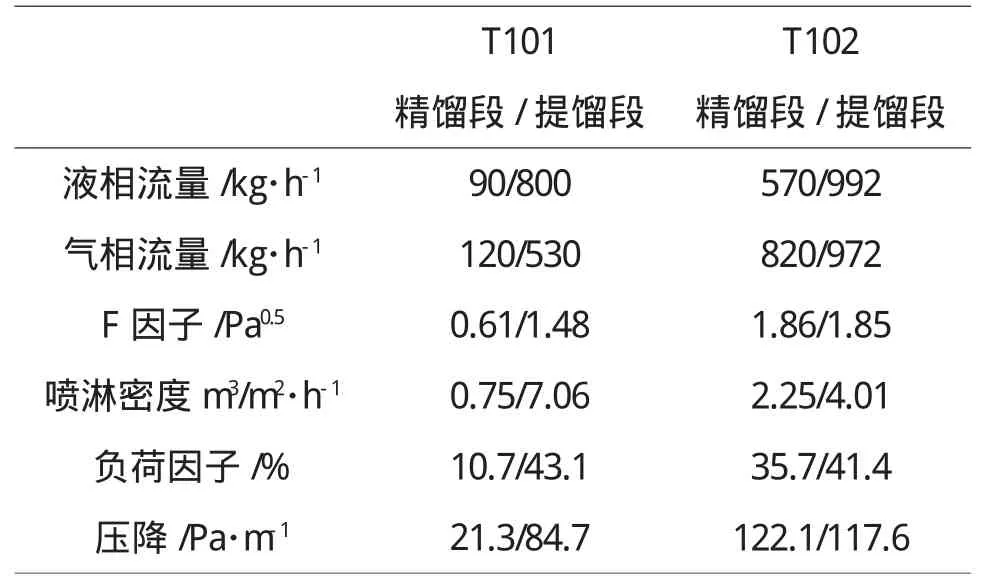

通过详细的流程模拟计算,确定如下设计方案:采用三个个串联的精馏塔进行生产,通过第一个精馏塔去除轻杂质后,分别由后两个精馏塔的塔顶采出N-甲基甲酰胺与二乙二醇丁醚。在满足第一种设计要求的情况下,采用前两个精馏塔实现第二种设计要求。选择高效填料DY型填料作为气液接触传质的分离元件。DY型高效填料与传统填料相比,主要特点在于其表面经过了机械处理。填料经表面处理后,比表面积增加3%左右,空隙率达到97%以上,液体分布在填料表面以后更容易形成均匀的液膜,而同时气体经过其表面时湍动更为强烈,增强了传质传热的功能。DY型填料的另外一个特点是,操作压降低,每米填料的压降可以低至50Pa以下。这一点对于剥离液回收装置而言,更为重要。这是因为剥离液中的组分在长时间加热的过程中,容易热敏。精馏过程,需要在塔底不断加热,如果不控制塔的操作压降,物料热敏程度会很高,这就导致了产品的收率降低。因此设计过程还选用了高通量、低压降的槽式液体分布器,填料段间的液体收集器采用了百叶窗式液体收集器。实践表明,塔内件及填料的压降均控制在了合理范围,有效降低了物料的热敏程度,提高了产品组分的收率。

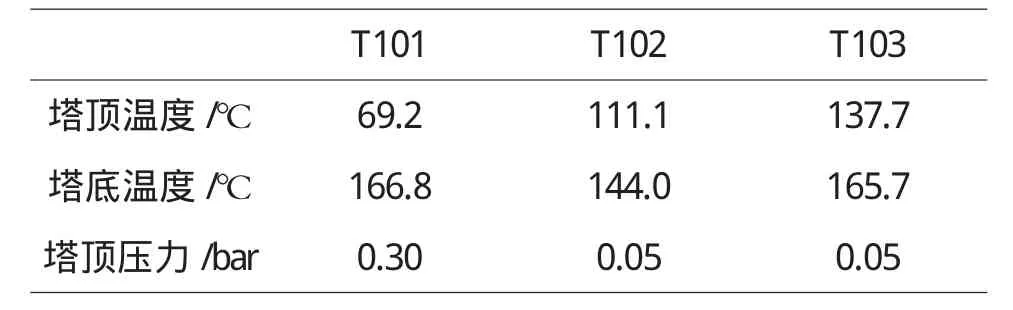

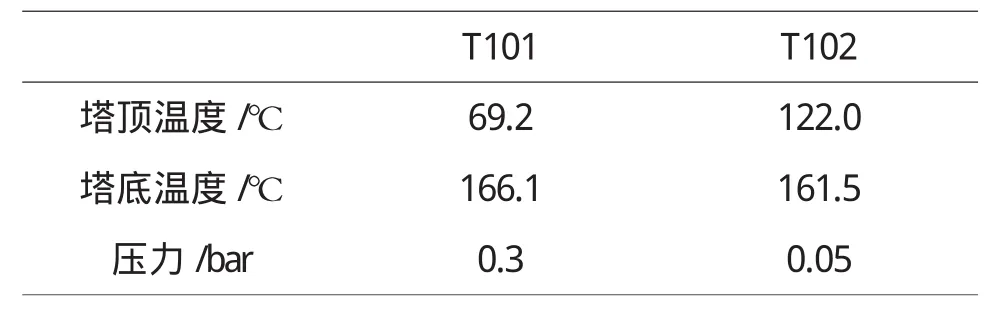

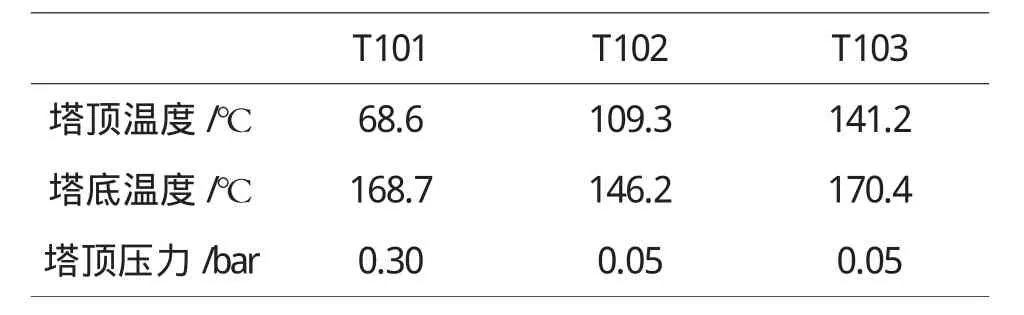

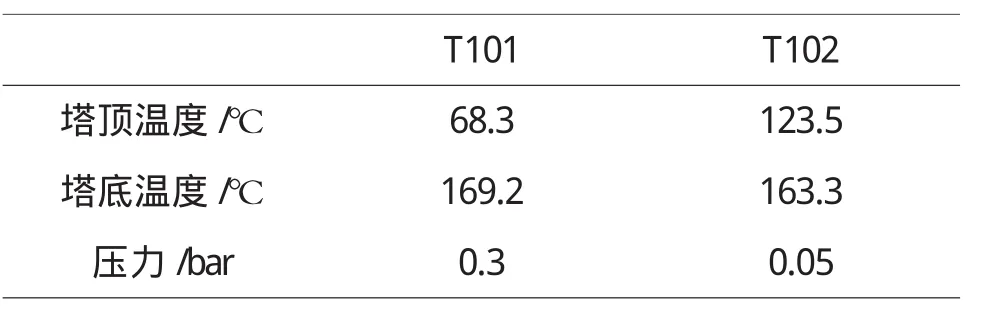

设计的工艺流程如图1、图2所示,通过上述设计,利用三塔流程即可满足生产需求,该装置生产能力为:每小时处理废剥离液300kg。有关产品的模拟计算结果见表2、表3。采用新型DY型高效填料进行了相关流体力学核算,结果如表4、表5所示。

3 实际运行状况

新装置于2013年12月开始投料试运行,经72 h的满负荷连续生产,产品质量全部达到要求,产品N-甲基甲酰胺的质量分数达到99%以上,产品二乙二醇丁醚达到99%左右。两塔塔顶、塔底温度及压力值同模拟计算结果基本吻合,表6、7中实际运行参数均表明该装置一次性试车成功。

表2 工艺流程1中各塔的设计参数

表3 工艺流程2中各塔的设计参数

表4 工艺流程1中各塔流体力学核算结果

表5 工艺流程2中各塔流体力学核算结果

表6 工艺流程1中各塔的实际运行参数

表7 工艺流程2中各塔的实际运行参数

4 结论

将实际生产得到的产品和工艺模拟结果进行对比后,可以认为初始设计时对整个精馏流程的工艺模拟计算是正确的。通过工艺优化,使用高效填料塔技术及精馏装置,使得该精馏装置设计合理,运行平稳,同时装置处理能力达到了设计要求。实践证明:该设计保证了产品收率,且塔顶操作压力稳定、塔压降控制在了合理的范围。2013年12月开车至今,该精馏系统一直运行正常。