稀土湿法治炼用石灰乳防沉降工艺研究

黄福艺,钟声彪,刘书文

(清远市嘉禾稀有金属有限公司,广东 清远 511517)

0 引言

稀土是门捷列夫元素周期表第三副族中原子序数从57 至71 的15 个镧系元素即镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)和另外两个与其电子结构和化学性质相近的钪(Sc)、钇(Y)共17 个元素的简称。稀土具有特殊的物理和化学性质,在现代新兴绿色能源技术、高新技术和国防体系中,稀土材料发挥着不可或缺的关键作用,如应用于电动汽车、风力发电机、照明与显示、计算机硬盘驱动器、移动通讯、导弹制导、智能炸弹等方面,国际上称这些技术为“稀土依赖性技术”。由于没有其他材料可以替代,因此稀土材料成为实现技术、改造传统产业不可缺少的战略物资[1-4]。

原有稀土湿法冶炼过程中,使用碱性物质皂化有机相是必不可少的流程,前期采用氨水皂化,氨水皂化成本低,但皂化后产生的废水中氨、氮含量高,不符合环保要求;后面改用液碱皂化,虽然废水中氨、氮含量问题得以解决,但盐分含量升高,且成本较高[5-6]。现为了兼顾环保与低成本改用石灰进行处理,但在实际生产中,提前备好的石灰乳溶液容易沉降,达不到需要效果,影响生产效率。因此,开发一种难沉降的稀土湿法治炼用石灰乳溶液具有广阔的应用前景。

1 石灰乳防沉降工艺

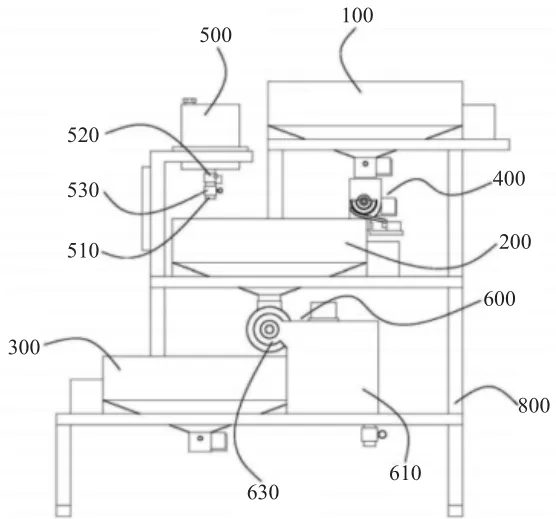

1.1 防沉降处理装置

在对稀土湿法治炼用石灰乳进行防沉降处理时需要使用到防沉降处理装置,这种装置包括第一搅拌槽、第二搅拌槽、第三搅拌槽、过滤结构、储液箱、排液管、流量阀、电磁阀等主要结构,如图1 所示。第一搅拌槽的底部设有过滤结构,可去除石灰乳溶液中的大颗粒不溶物;储液箱、排液管、流量阀、电磁阀的设计,可方便控制氯化镧溶液的添加,实现边搅动边添加的工艺,使氯化镧溶液与石灰乳溶液充分接触混合;第二搅拌槽的下料口底部安装有下料结构,下料结构可用以单独排出收集沉淀物,也可引导石灰乳溶液往第三搅拌槽方向输送,既可排出及转移第二搅拌槽底部的沉淀物,也可使石灰乳溶液顺利流至第三搅拌槽,实现整体的自动化操作及工艺的连贯性;整体工艺及装置的设计与配合,可有效防止石灰乳溶液出现沉降,通过处理装置进行匹配工艺流程,可有效提高工作效率及防沉降效果。

图1 防沉降处理装置

1.2 石灰乳防沉降处理工艺步骤

对稀土湿法治炼用石灰乳进行防沉降处理工艺包括以下步骤:

1)调浆。往第一搅拌槽内的石灰中注入清水,并进行搅拌,制成石灰乳溶液;石灰中氢氧化钙质量分数为89%~95%;将石灰乳溶液浓度控制在1.0~4.0 mol/L;保证石灰乳溶液中的碱性物质含量,以便后续进行碱性皂化。

2)使用过滤结构对石灰乳溶液进行过滤,去除大颗粒不溶物,滤出液转移至第二搅拌槽内。

3)将石灰乳溶液于第二搅拌槽内沉降,沉降时间为2~5 min,使其初始的沉降物得以沉降分离。

4)去除第二搅拌槽底部的沉降物。

5)第二搅拌槽启动,并同步往第二搅拌槽内添加氯化镧溶液;第二搅拌槽的搅拌时长为5~10 min,在搅拌的过程中添加氯化镧溶液;氯化镧溶液与石灰乳溶液体积比为1∶80~1∶120,可通过边搅拌边加料的方式添加氯化镧溶液,使得氯化镧溶液与石灰乳溶液充分混合。

6)将混合完成后的石灰乳溶液转移至第三搅拌槽内存储,并设定时间进行间歇搅动,得到合格的石灰乳溶液。

防沉降处理工艺流程如图2 所示。

图2 石灰乳防沉降处理工艺流程图

1.3 测试与表征

1.3.1 自由沉降试验

本研究采用100 mL 量筒进行自由沉降试验,为考察添加不同浓度的氯化镧溶液对石灰乳沉降效果的影响,将氯化镧溶液的浓度设定为0.1 mol/L、0.5 mol/L、1.0 mol/L、1.5 mol/L。测试方法:用搅拌器将量筒中溶液上下搅拌50 下,使石灰乳溶液分布均匀,用蒸馏水将搅拌器上残留溶液清洗到量筒中,并用胶头滴管滴定至100 mL。随后依据试验设定时间间隔记录2 h 内上层清液与沉淀物分界面(即“泥线”)位置变化,往后每天记录一次泥线位置变化,直至30 d,以确保其沉降稳定。绘制泥线-沉降时间曲线,每个浓度为一组,每组2 个平行试验[7]。

1.3.2 Zeta 电位

Zeta 电位(Zetapotential),又叫电动电位或电动电势,是指剪切面的电位。其是表征胶体分散系稳定性的重要指标。Zeta 电位的主要用途之一就是研究胶体与电解质的相互作用。根据DLVO 理论,Zeta 电位越高,颗粒之间的排斥力越强,则分散在液体之中的颗粒的稳定性越好,越不容易聚集[8-9]。

本试验采用DT-310 微型电泳仪对石灰乳溶液进行Zeta 电位测试,以此考察添加不同浓度的氯化镧溶液后石灰乳溶液的Zeta 电位。测试方法:使用电动搅拌器高速搅拌溶液15 min,静置24 h 后,再高速搅拌5 min,用同浓度盐溶液稀释至氯化镧质量分数为0.05%,取适量溶液进行Zeta 电位测试。

2 结果与讨论

2.1 自由沉降试验

图3 给出了在不同浓度氯化镧溶液中石灰乳溶液泥线位置随时间的变化关系。由图3 可知,在石灰乳溶液中加入氯化镧溶液能明显改善石灰乳溶液的沉降速率;不加入氯化镧溶液时,石灰乳溶液在30 min时泥线位置下降约70%;而加入1.0 mol/L 的氯化镧溶液后,石灰乳溶液在30 min 时泥线位置下降仅22%。随着试验时间的推移,石灰乳颗粒沉降速率增加,为更好地表征石灰乳溶液沉降规律,絮凝速率为絮凝阶段的切线斜率,絮凝时间为絮凝阶段与阻碍沉降阶段曲线切线交点对应的时间[10]。

图3 不同浓度氯化镧溶液浓度对沉降的影响关系图

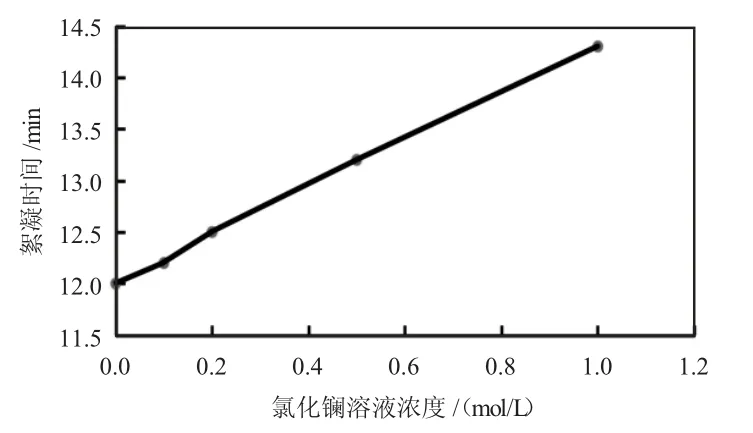

絮凝时间与氯化镧浓度的关系如图4 所示。由图4 可知,随着氯化镧浓度的增加,石灰乳溶液絮凝速率不断减小,絮凝时间也随浓度的增加而增大,说明石灰乳溶液沉降的性能得到明显的改善。

图4 絮凝时间与氯化镧溶液浓度关系

2.2 Zeta 电位试验

石灰乳颗粒/絮体表面电荷越大,颗粒/絮体间由于电荷的排斥力,污泥越稳定地悬浮于溶液中,即沉降性能越差。反之,石灰乳颗粒/絮体表面电荷越小,表明石灰乳颗粒/絮体脱稳聚结成团,沉降性能越好[11]。Zeta 电位值反映了石灰乳颗粒/絮体表面电荷量,因此可用于评价石灰乳的沉降性能。图5 为石灰乳在不同浓度氯化镧溶液中的Zeta 电位试验结果。从图5 可知,石灰乳在蒸馏水中电位值为-28.36 mV,随氯化镧溶液浓度的增加,Zeta 电位绝对值不断增大。当浓度为1.0 mol/L 时,电位为-40.18 mV。说明加入氯化镧溶液后,体系变得更稳定,沉降性能得到改善,和自由沉降试验的结论一致。

图5 Zeta 电位与氯化镧溶液浓度关系

3 结论

1)在石灰乳溶液中加入氯化镧溶液能明显改善石灰乳溶液的沉降速率。随着氯化镧浓度的增加,石灰乳溶液絮凝速率不断减小,絮凝时间也随氯化镧浓度的增加而增大,石灰乳溶液沉降的性能得到明显的改善。

2)加入氯化镧溶液后,体系变得更稳定,随氯化镧溶液浓度的增加,Zeta 电位绝对值不断增大,石灰乳溶液沉降性能得到改善。