生丝生产过程中纤度变化的不确定性分析及防范措施

韦敏 刘华平

(1江苏苏豪国际集团丝线实业有限公司 江苏南京 210012 2鑫缘茧丝绸集团股份有限公司江苏海安226600)

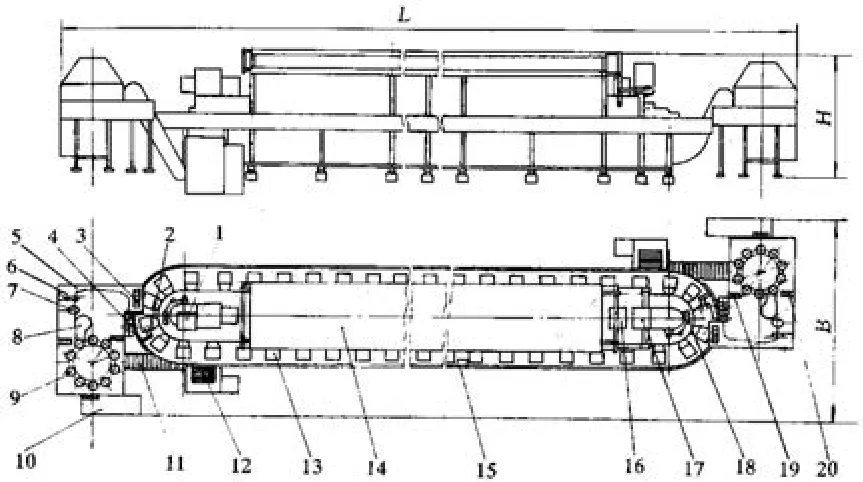

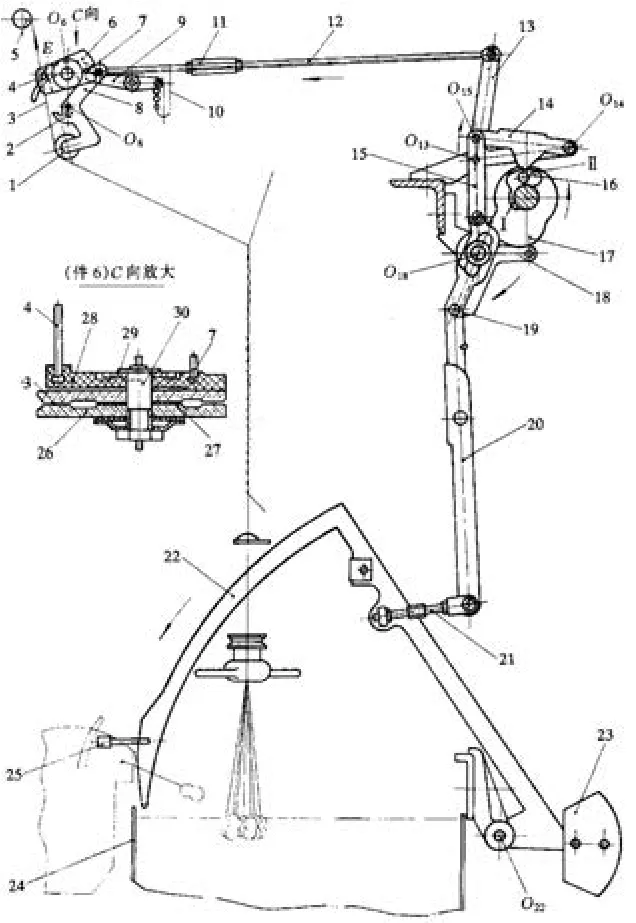

目前,我国制丝企业生产生丝已经普遍采用国产化的自动缫丝机(见图1、图2)。自动缫丝机与传统的“立缫机”相比,主要体现在“自动”上,即它通过自动索理绪机完成索绪(将煮熟茧和落绪茧放在高温水中,用索绪帚将绪丝从茧层表面引出绪丝)和理绪(经索绪得到的有绪茧,茧层表面为一束杂乱的绪丝,将已索到绪丝的茧层表面的杂乱绪丝除去,加工成一茧一丝的正绪茧过程,见图3);纤度控制机构,该机构包括短杠杆型纤度感知器(含纤度调节机构)、探索添绪机构和移动式双爪给茧机,用于控制缫制的生丝纤度规格、纤度偏差和生丝匀度等质量指标,见图4。给茧添绪装置(该装置主要由给茧机组成,当给茧机运行到全机两端索理绪机的自动加茧部时,按自动探量机构发出的加茧信号,由自动加茧机构按需将正绪茧加入给茧盒10中(见图4)。

1 自动缫丝机的组成及工作原理简介

1.1 纵向组成及工作原理简介

该机的纵向组成如图1所示。

图1 自动缫丝机的纵向组成示意图1、电动机及主传动箱;2、自动探量机构;3、自动加茧机构;4、丝辫及大彧;5、两棱体移丝器;6、捞针;7、偏心盘精理机构;8、锯齿片粗理机构;9、索绪机构;10、新茧补充装置;11、落绪茧输送装置;12、圆栅型分离机;13、给茧机;14、自动缫丝部;15、摩擦板;16、无级变速箱;17、络交机构;18、落茧捕集器;19、无绪茧移送斗;20、有绪茧移送斗

全机两端各设置一台索理绪机和分离机,主要由2~12、19、20等组成;全机中部为机身,主要由自动缫丝部14、给茧机13、落茧捕集器18及分设于机身两端的电动机及主传动箱1、小电机16、络交机构17等组成。自动缫丝部14由若干台缫丝机(标准型为20台400绪)分两侧对称布置排列而成。

煮熟茧由输送装置输入新茧补充装置10中,通过新茧补充加茧斗送入索绪部,由索绪机构9进行索绪。索绪后的有绪茧和无绪茧由有绪茧移送斗20移入理绪部,并将绪丝交给锯齿片粗理机构8进行粗理,由粗理形成一根丝辫穿过偏心盘机构7和捞针6后,被丝辫牵引到两棱体移丝器5处完成理绪和移丝,并形成精理丝辫,在粗理和精理丝辫的牵引下,正绪茧到自动加茧机构3处,按自动探量机构2发来的给茧机13内茧量多少的信号,对给茧机13实施不加茧、少加茧或多加茧的控制操作。理绪后,由水流将无绪茧与正绪茧分离,进入无绪茧移送斗19中,被送入索绪部进行再索绪。给茧机13沿缫丝部14循环运行,按各绪添绪信号要求执行给茧操作。缫丝部14中的落绪茧和蛹衬由落茧捕集器18捕集排出,落到圆栅型分离机12上进行分离,其中落绪茧通过落绪茧输送装置11送回索绪部,由索绪机构9进行再索绪,而蛹衬落入蛹衬槽内。

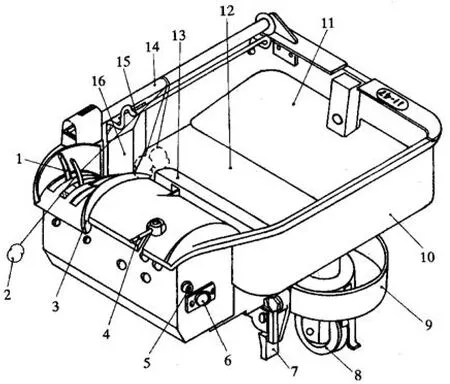

1.2 横向组成及工作原理简介

图2 自动缫丝机横向机构配置示意图1、水管;2、-落绪茧捕集器;3、防沉板;4、给茧机传动主轴;5、接绪翼传动主轴;6、中墙板;7、探索传动主轴;8、探索添绪机构;9、小彧传动主轴;10、上墙板;11、停彧机构 12、烘丝管;13、小彧;14、纤度集体调节机构;15、络交环;16、丝故障切断防止机构;17、纤度感知器;18、丝鞘;19、瓷眼和丝故障检测机构;20、添绪杆;21、接绪翼;22、给茧机中途给水装置;23、给茧机;24、给茧机传动开关;25、给茧机传动链条;26、滴水防止装置;27、缫丝槽;28、滴水排出管;29、基础墩;30、下墙板

在图1的自动缫丝部14中,沿纵向两侧对称布置着400个绪头(标准型),每一绪完成相同的工艺任务,配置着相同的工作机构,其结构组成如横向机构配置图2所示。每一绪的工作机构组成主要有:

(1)生丝纤度控制机构。它由纤度感知器17、探索添绪机构8(含20)、给茧机23和纤度集体调节机构14组成。用于控制缫丝过程中生丝质量。

(2)生丝卷绕机构。它由小彧13和传动络交环15的络交机构(图1中17)组成。用于卷绕生丝并成形。

(3)丝故障切断防止和停彧机构。它由瓷眼和丝故障检测机构19、丝故障切断防止机构16和停彧机构11组成。用于吊糙或张力异常时防止切断停。

其它如基础墩29,机架30、6、10,各主传动轴4、5、7、9,落茧捕集器2,防沉板3,烘丝管12,给茧机中途给水装置22,滴水防止装置26等为每绪共享。

这样,在每一绪中,将若干粒正绪茧并合成一根生丝丝条,丝条穿过接绪翼21的孔眼及瓷眼19的孔眼,捻成丝鞘18,通过纤度感知器17和丝故障切断防止机构16上的鼓轮及络交环15后,卷绕在小13上,缫成生丝。

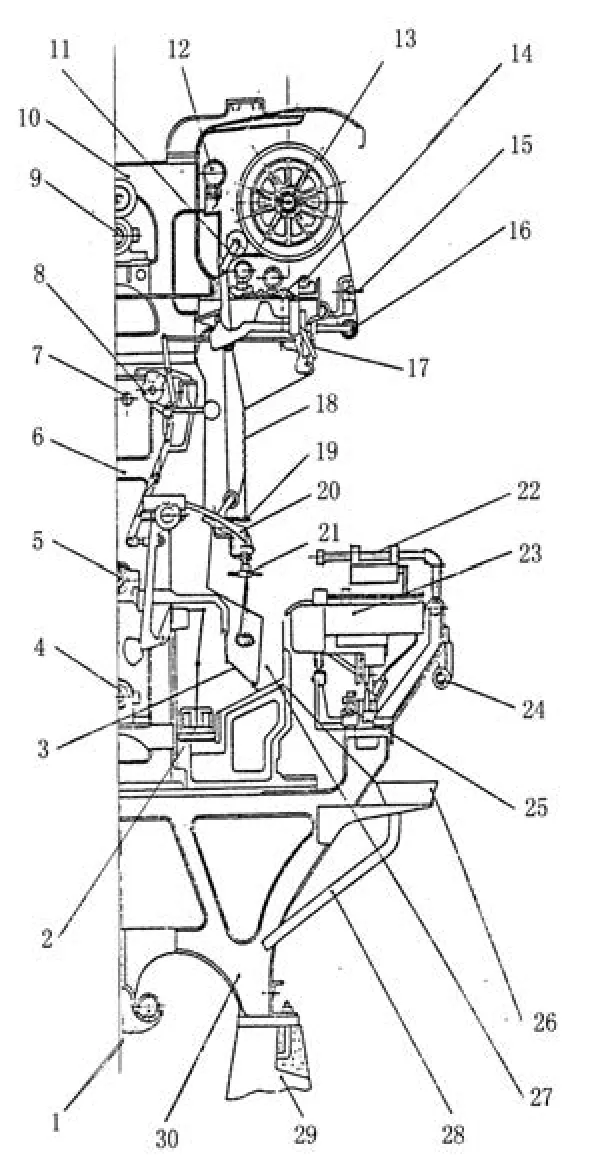

1.3 自动索理绪机简介

图3 自动缫丝机索理绪机机构配置示意图

自动索绪机是完成从茧表面索出绪丝这一工艺的机器,该机传动系统中主传动采用全封闭齿轮箱传动,结构紧凑,易损件少;在降低缫折的前提下,索绪机趋向大型化,供茧量能满足缫粗条纹和高速缫丝需要。

自动理绪机是将有绪茧理清绪丝,寻得正绪茧的机构。自动理绪机是在降低缫折的同时已经趋向大型化,它由全不锈钢的大型理绪锅、理绪系统、水流鉴别系统、自动加茧系统、传动系统组成,形成高度连续化自动化的理绪系统。它不仅适应好原料,而且适应差原料,供给能力大,能满足缫粗条纹和高速缫丝的供茧需要。

1.4 生丝纤度控制机构简介

图4 生丝纤度控制机构示意图

该机构包括短杠杆型纤度感知器(含纤度调节机构)、探索添绪机构和移动式双爪给茧机,用于控制缫制的生丝纤度规格、纤度偏差和生丝匀度等质量指标。

该机构主要由短杠杆纤度感知器6,纤度集体调节杠杆9、纤度集体调节链条10、探索添绪机构1、2、8、11~23及给茧机25等组成。其中纤度感知器、纤度集体调节机构和探索添绪机构每绪设置一套,给茧机共128只,每只与各绪的探索添绪机构同步配合,沿缫丝槽24各绪循环运行。

纤度感知器6用于检测生丝纤度,其结构如图3中短杠杆纤度感知器6C向放大图所示,主要由两块玻璃隔距片26、隔距垫片27、指示板28及扇形调节重锤29等通过心轴30固装而成。其中隔距片26的结构形状如图5短杠杆纤度感知器6放大图所示,A为隔距片工作面,用于间歇检测生丝纤度,B为直通凹槽,用于防止丝胶污物积聚在工作面A上。

纤度集体调节杠杆9尾端悬挂着调节链条10,头端作用于调节棒7上,给予纤度感知器6一个附加力矩,用于工艺条件变化时,通过改变调节链条10的长度来集体校正各纤度感知器的细限纤度给定值,以达到正确感知的目的。

探索添绪机构1、2、8、11~23用于探索短杠杆纤度感知器6的感知信号,并传动添绪杆22下降发出添绪信号。

图5 自动缫丝机的给茧机示意图1—捞茧爪;2—正绪茧;3—捞茧导轨;4—感受杆;5—捞茧控制杆;6—捞茧轴;7—驱动爪;8—后导轮;9—推送板;10—给茧盒;11—后振动板;12—前振动板;13—捞茧口左扫板;14—绪丝卷绕杆;15—拦茧杆;16—捞茧口右挡板

给茧机为移动式双爪给茧,主要由给茧盒10,振动机构11、12,绪丝卷绕机构14、15,捞茧控制机构4、5及图7中的双爪捞茧机构等组成。

在一组自动缫丝机中,每隔400.05mm配置一只给茧机,共128只,由传动链条上的驱动板推动图5所示的驱动爪7,使各给茧机沿缫丝部循环运行。给茧机运行到全机两端索理绪机的自动加茧部时,按自动探量机构发出的加茧信号,由自动加茧机构按需将正绪茧加入给茧盒10中。在给茧机沿缫丝部各绪运行过程中,当绪下落细时,由该绪的添绪杆下降发出添绪信号(参见图4),给茧机的感受杆4接触添绪杆就转过一个角度,推开捞茧控制杆5,使捞茧轴6传动捞茧爪1将正绪茧2从给茧盒10中沿捞茧导轨3抛出,落入缫丝槽的绪下茧中,完成给茧,然后由添绪杆回复添绪。添绪杆与感受杆每接触一次,捞茧爪完成捞茧动作一次,当一只捞茧爪捞茧添绪时,则另一只捞茧爪处于备茧状态,故能做到绪绪添茧。当探索周期为2.37秒时,理论添绪能力达506次/台·分。

2 条件设定

茧丝长=1000米;单丝纤度=2.01旦;单丝最细纤度=1.5旦,单丝最粗纤度=2.5旦,设计纤度=20.00旦。

丝绞重量=20克,丝绞总长度=20克×9000÷20.00D=9000米。厂丝解舒率=65%,平均粒数=20.00÷2.1=9.5粒

3 纤度变化分析

3.1 一定长度内的理论落绪次数分析

20克厂丝中理论落绪次数=丝绞总长度×平均粒数÷茧丝长÷解舒率=9000米×9.5粒÷1000米/粒×1.35(解舒率)=115次(其中85.5次为一粒茧做到完全自然落绪,另29.5次为生产9000米总长度厂丝的过程中意外断掉而落绪的次数)。平均每78米长度会有一次落绪,也意味着平均每78米长度会有一次纤度的较大变化。

3.2 一定长度内纤度变化范围分析

当设计纤度为20旦,此时感知器的理论细限纤度约为18旦,添一粒厚皮如果是2.5旦,则为20.5旦,如果添上去的一粒茧为薄皮茧(薄皮茧纤度较细),则丝条的纤度为略低于20.5旦。因此在正常情况下纤度是一直在18旦~21旦之间波动的(纤度感知装置、添绪装置处于完好状态的情况)。

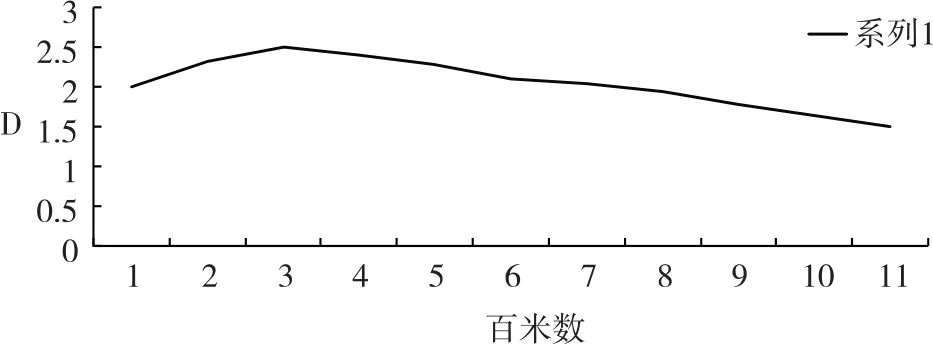

一定长度内的丝条,其纤度一直是处于变化状态的。即使在生产过程中的某一时段没有落绪,其纤度也是变化的,这是由茧丝纤度的特性所决定的。一条蚕从开始吐丝到结束,它所吐出丝的纤度是变化的(见图6)。

图6 2013年春茧新品单丝纤度每百米分布图

一般来说在刚开始的100~300米内是由细至粗,在其后的长度内是逐步地由粗变细,在这过程中最粗与最细的纤度相差会达一倍甚至更多,这种纤度差异,称之为粒内纤度偏差。另外,茧与茧之间的纤度也存在差异,这种纤度差异,称之为粒间纤度偏差。这就像有的人胖,有的人瘦;有的人虽瘦但结实,有的人虽胖但是虚胖。早期的缫丝机(立缫机),确定厂丝的纤度仅靠做准一定粒数的茧来控制厂丝纤度,假如该批茧测试出的平均茧丝纤度为2.3,如果要生产20/22旦的规格,那就要求工人每根厂丝用9粒茧生产,至于在这9粒茧中间的纤度变化就全凭工人的技术来掌握了。而如果遇到尴尬的茧丝纤度,如茧丝纤度为2.5旦,那就非常麻烦,须采取许多另外的技术措施来解决。

3.3 纤度自动控制的相对可靠性分析

为了更好地控制厂丝纤度的均匀性,目前制丝企业基本都已采用自动缫丝机。自动缫丝机对纤度的控制由过去靠机械与人工配合(肉眼点数),改为由缫丝机上的纤度感知器来自动完成。在感知纤度的同时,再由机械自动完成添绪动作。尽管对纤度的控制由半自动改变成了自动,但这种对纤度的控制并不是绝对准确,只能说是相对均匀,更主要的贡献是体现在提高了劳动生产效率。这种“相对性”主要是由以下五个因素所决定的:

(1)蚕茧在生产过程中所产生的自然落绪及异常落绪所导致的丝条纤度变化分析

如前述所示,在一般情况下,生产20/22旦规格的生丝,平均每间隔70~90米就会产生一次由于落绪而出现的纤度较大变化,这种落绪分自然落绪及异常落绪二种。自然落绪即一粒茧从头做到完(通常情况下不会做到真正结束,而是当茧丝变得很细时出现的自然断裂);异常落绪即一粒茧在生产过程中的中间某一段,由于茧丝纤维里出现的脆弱点或由于绪下多粒茧子异常缠绕所产生的落绪。这二种落绪在生产过程中均属正常范围。(见图7、8)

(2)纤度感知器只能感知细限纤度,不能预防粗限纤度分析

缫丝过程中每粒茧子在离解时茧丝会越做越细(一是每粒茧自然变细,二是途中的落绪)及设备的制造成本,目前的感知器只能在丝条偏细的情况下发出添绪信号,并带动添绪机构自动完成添绪动作。在实际生产添绪过程中,当给茧机发生误操作(多添)时,但感知器不会发出信号而任凭机器继续生产。这一现象如果挡车工不能及时发现,就会产生一段偏粗的丝条,直到出现下一次落绪,丝条的纤度才会趋于正常。(见图9)

(3)自动添绪会短时间掩盖纤度的严重缺陷分析

在缫丝生产过程中,绪下正在缫制的蚕茧有时会出现连续甚至同时落绪的情况,在这种情况下,虽然感知器一般都能及时感知到纤度偏细并发出要求添绪的信号,但由于给茧机每次只能添一粒茧,且第二次添绪有一个时间差,一般为4秒,在这4秒时间里,就会产生2米多的偏细丝条。过了这4秒,当下一只给茧机赶到并按接收到的信号完成再一次添绪动作后,此时该绪的丝条才会变成正常,感知器也恢复了正常。而缫丝工由于一般要看60绪,这种情况下一般不易发现,更不可能纠错。因此这种纤度的严重缺陷现象就被掩盖了。(见图10)

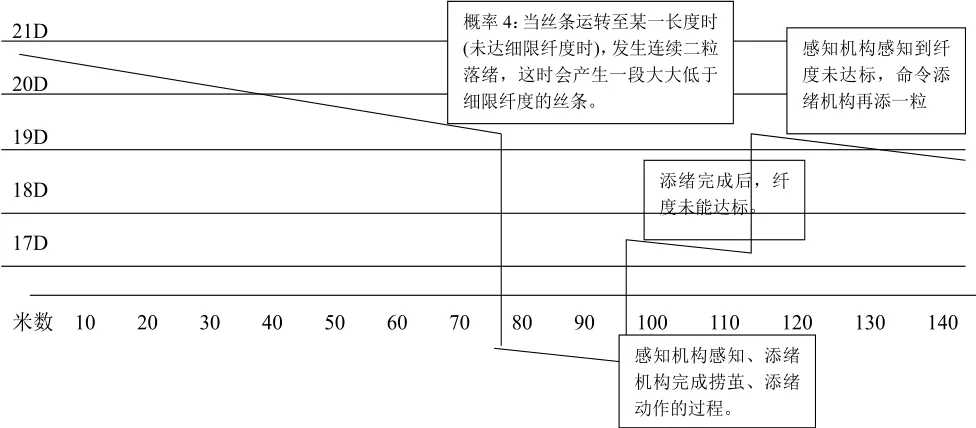

(4)感知信号转化过程中出现的差异分析

纤度感知器对丝条粗细的感知并不是真正地测量其直径,它的感知原理是感知丝条对感知器上的二块玻璃片之间所产生的移动摩擦力的变化来判断纤度的粗细变化,由于在这过程中有一个数值转换的因素,因此如缫丝机内的水温、车间内的相对湿度、缫丝机的转速等因素均会对感知器产生影响,从而使其发出的信号与真正的纤度粗细值有差异。例如:在同一车间内的二组不同缫丝机,假定其它因素均一致,但一组缫丝槽内的水温为32℃,另一组为25℃,在这种情况下,在高水温的缫丝机上生产出的丝条会偏粗,而在低水温的缫丝机上生产出的丝条会偏细。

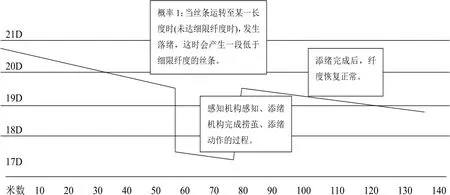

(5)丝条在纤度细限值出现前所出现的纤度变化分析

丝条在生产过程中哪怕不落绪也会出现一个逐步变细的过程(也有可能在一小段距离内由于绪下新茧较多,其纤度会变粗),随着纤度的不断变细,感知器虽然已经感知出纤度出现了变化,但由于未达到细限值,添绪装置并不会实施添绪动作,这一段丝条的纤度就会低于中心值。(见图11)

4 避免同一绪内丝条纤度出现较大波动时的防范措施

丝条在生产过程中其纤度出现波动是不可避免的,是绝对的。但缩小其波动范围是可能的。这种改变往往就能体现出缫丝厂技术管理水平的高低。一般可以从以下几方面入手:

(1)控制好单产水平

前文提到,一粒茧的丝长是有限的,一般在1000米左右,而且由于种种原因,在缫制过程中,在这1000米中间还会出现异常落绪。因此在生产20/22旦规格时,一般卷取70~100米就会出现一次落绪而要求添绪机构自动添绪。但添绪机构不是固定添绪,而是移动添绪,给茧机在移动过程中有一个滞后过程。如果由于卷取速度太快而导致要求添绪的信号发出太频,添绪机构就会来不及添绪,这时丝条就会出现低于细限纤度的异常情况。因此控制好丝条的卷取速度,即单产水平,就能较好的保证丝条纤度的稳定性。

图7 纤度变化1

图8 纤度变化2

(2)确保感知器的正确性

在自动缫丝机上,感知器的灵敏度及正确性是做准纤度的首要条件。因此在日常生产过程须对感知器及附属的感知连动装置的完好性经常检查测试。

(3)提高添绪机构的有效性

当感知器发生添绪信号时,添绪机构必须及时正确地将有绪茧添上去,在这过程中一是要保证给茧机里的备茧量符合工艺要求(太多太少均不好);二是捞茧装置要有效,尽量做到一次捞一粒茧;三是添绪、接绪装置的完好有效性,保证做到添上、接上,没有“拖横丝”。

(4)严格工艺纪律,提高工艺措施的执行率

前文提到,缫丝车间内的湿度、缫丝机缫丝槽内的水温、缫丝机的卷绕速度等均会使丝条纤度发生变化,只有在每时每刻将各项工艺技术指标控制在一个较为稳定的情况下,感知器才会发出正确的信号,从而做到生产出纤度稳定的生丝。

图9 纤度变化3

图10 纤度变化4

图11 纤度变化5