组合皮带轮的结构分析与装配制作

蔡岚玲

(武汉钢铁重工集团有限公司,武汉 430080)

0 引言

在为某进口风机设备测绘制作电机皮带轮的过程中,因为部分零件缺损且对皮带轮的结构理解有误,结果出现差错,在纠错过程中,我们做了大量调研,并结合国外套内零件结构设计理念,通过结构分析、加工制作及上机一年多的使用效果,证实该结构不仅拆装快捷,维修方便,还可以保证现场使用的安全可靠。

1 主要结构特点及组成

国产普通皮带轮与电机轴多为过渡配合键连接或过盈连接,通过键实现轴与轮的周向固定以传递运动和转矩,制造方便,对中良好[1],但使用时由于过盈量的控制不易掌握,使得安装与拆卸较为困难。若过盈量过小,则传递力矩主要集中在键与键槽处,易使零件受损,反复拆装会加速轴孔磨损,间隙增大使运转发生摆动,影响正常工作;过盈量过大,则检修时榔头、扳手、拉玛使不上劲,被迫采用破坏性拆除,增加运行成本,所以国产皮带轮在制作中与轴配合的尺寸精度要求较苛刻,不易保证,拆装较困难。

现制作的组合式皮带轮的主要特点有:

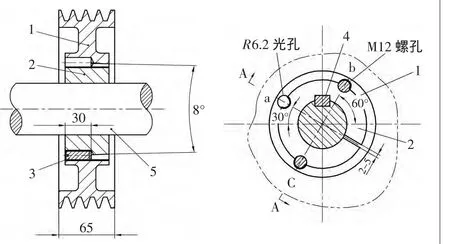

1)在皮带轮毂与电机轴之间增加了中间锥套的过渡连接,锥套的内孔是圆柱面,带有键槽,通过平键与电机轴连接,外表面为圆锥面,锥角8°左右,与皮带轮毂的内锥孔相配,皮带轮毂与中间锥套之间用两个紧固螺钉固定,形成一个完整的皮带轮组合结构[2],如图1。

2)皮带轮毂与中间锥套的三个装拆孔的位置不是随意摆放的,相互间有一定位置关系,其配合端面上装有两个M12螺钉,该螺钉处的结构是:图1中的位置b、c处,轮毂的一侧是两个M12半圆螺孔,中间锥套的一侧是两个R6.2的半圆光孔;位置a处,轮毂的一侧是R6.2的半圆光孔,中间锥套的一侧是M12半圆螺孔。即位置a、b、c处端面接缝均为螺孔与光孔的组合。

3)皮带轮毂可由铸件制作成减轻重量的轮辐结构,中间锥套多采用比轴软的材料,也可用碳钢,但硬度不能过高,应保证有良好的韧性,接触面粗糙度Ra3.2,以提高装配效果。中间锥套沿套的轴线方向开一条贯通两端的槽,槽的开口宽度一般为2~5 mm,具体视皮带轮大小而定。同理,锥套厚度、锥角大小、螺孔光孔尺寸、数量等也应根据皮带轮的直径大小来设计。一般光孔尺寸比螺孔外径略大0.2~0.5 mm,锥角一般<20°。

图1 组合式皮带轮装配图

2 端面接缝处连接孔的加工制作

组合皮带轮的制作关键是轮毂与中间锥套接缝端面螺孔与光孔的配作加工,加工方法有多种,其中较简便的一种方法是:1)将两者按普通零件加工完后,锥面配合好,按图1位置,在位置a、b、c处骑缝大端面划线,并打样冲眼;2)分别在位置 a、b、c处骑缝钻 M12螺纹底孔 φ10.1,孔深30 mm,共3处;3)按图1位置,将中间锥套从位置a分别转至轮毂b、c位置处,对准后再次加深底孔φ10.1至全通,并攻全扣M12;4)按图1位置,将中间锥套分别从位置b、c转至轮毂a位置处,对准后再次将底孔φ10.1扩孔至R6.2,孔深30 mm,共2次。

这样就形成了位置a处为锥套螺孔与轮毂光孔相对应,位置b、c处为锥套光孔与轮毂螺孔相对应的连接结构。

3 现场检修的装配

安装时,先将中间锥套从小头放入皮带轮毂内孔中,然后一起装在电机轴上,对好安装孔。即皮带轮毂上的两个半螺纹孔对应中间锥套上的两个半圆光孔,另一个半圆光孔对应在中间锥套的半螺纹孔上。

在中间锥套上b、c位置处,装上紧固螺钉M12,循着轮毂螺扣旋合,均匀上紧,当螺钉头部抵达中间锥套的光孔底部后,继续旋进螺钉M12将会使锥套相对轮毂向右移动,锥面作用使轮毂拉紧到中间锥套上,并对其产生径向力,压缩锥套使开口收缩,抱紧电机轴,这样轮毂、锥套、电机轴之间相对产生过盈装配,形成紧密联接的整体结构以传递扭矩[3]。

拆卸时,先拧下两个紧固螺钉M12,再将其中一个螺钉拧入中间锥套上那个空置的半螺纹孔中(位置a处)。循着锥套螺扣旋合,当螺钉头部抵达轮毂的光孔底部后,继续旋进,螺钉M12将会使轮毂相对锥套向右移动,锥面作用使轮毂从中间锥套上退下,锥套的开口随即松开成自由状态,从而轻松地从轴颈上拆除皮带轮。

4 结语

这种皮带轮组合结构同国产普通皮带轮相比,虽然看似复杂一些,但制造精度相对简单。只要保证锥孔的锥度一致,其它配合尺寸无严格要求,实际降低了制造成本。同时锥套装拆方便,省时省力,特别适合场地狭小,操作不方便的环境或需要经常检修更换皮带轮的场合,尤其当皮带轮尺寸较大时,这种优点表现得更为突出。

锥套式组合皮带轮运转平稳,可靠性强,同轴度好[4],可达到与热装同等的牢固程度,有些场合甚至省去键槽也可有满意的联接效果。同时,这种组合结构不仅适用于皮带轮上,还可应用于齿轮、链轮、联轴节等与轴的联接中,具有广泛的推广应用前景。

[1]成大先,等.机械设计手册[M].北京:化学工业出版社,2001:5-192.

[2]范晓龙.抽油机减速器皮带轮锥套连接结构设计[J].机械工程师,2013(3):184-185.

[3]仇学军.快速装卸皮带轮[J].机械工人:冷加工,1985(4):18.

[4]章文道.锥形套与通用皮带轮[J].机械设计,1991(4):22-24.