大链轮内外弧及齿形加工定位方法改进

莱芜钢铁集团有限公司 (山东 271104) 栾卫娟 王继忠 武 涛

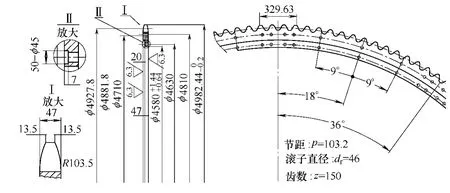

在烧结机设备中斗轮机构是个非常关键的部件,而大链轮是斗轮机构的重要零件。大链轮的加工直接影响到斗轮机构的装配精度及生产周期。大链轮的结构如图1所示。因其直径较大 (分度圆直径为4927.8 mm),考虑到加工的经济性、装配时的调整及使用过程中的变形等,设计时采用整圆分成10段,装配时要求两段大链轮之间留2 mm间隙。

图1

1.原工艺

大链轮原加工工艺路线如下:①锻造毛坯。②划线,检查毛坯余量。③粗刨厚度,单边留4 mm余量。④镗两端面,单边留4 mm余量。⑤根据两端面留的余量计算出内孔、外圆加大的尺寸,对成一整圆,立车粗车内孔、外圆,单边留10 mm余量。⑥调质。⑦半精刨、精刨厚度至图样尺寸。⑧数控铣床半精铣、精铣内孔、止口、外圆及齿形、两端面。⑨对成一整圆,立车车好尺寸R103.5 mm。

原工艺中存在的不足如下:

(1)工步⑧中,调质完成后外圆、内孔未进行半精加工,该处加工时没有精确定位基准,数控铣床在加工时每件都需找出弦长的中点进行坐标定位,再进行加工,效率低下,而且因调质完成后的工件,内孔、外圆的余量较大,全集中在数控铣床上加工出来,时间较长,无形中提高了加工成本。

(2)齿形加工完成后再加工尺寸R103.5 mm,这时是断续车削,刀具很容易损坏,降低了加工效率,提高了加工成本。

2.改进工艺

为了降低加工成本,提高劳动效率,对原工艺进行了如下改进:工步①~⑦仍执行原工艺;第8工步,镗床镗两端面,单边留1 mm余量;第9工步,对成一整圆,在立车上半精车外圆,留2 mm余量,车好R103.5 mm圆弧,其余的不加工;第10工步分成以下几步:

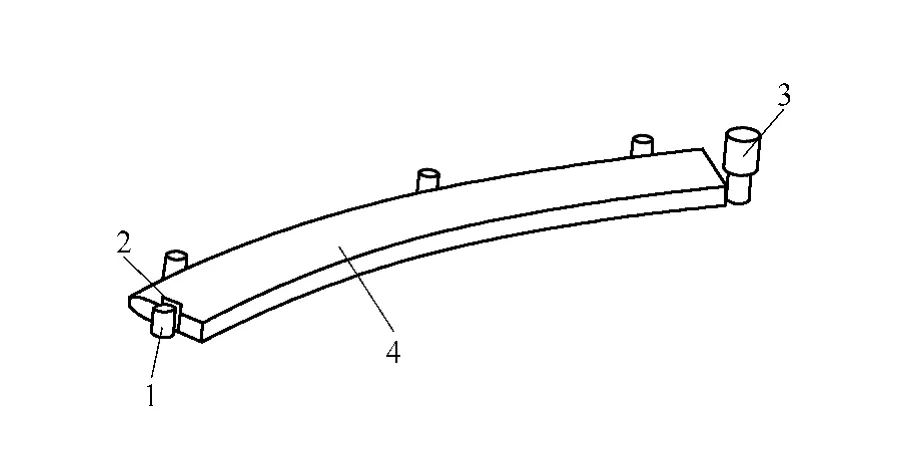

(1)在数控铣床上将大链轮外圆靠在3个圆棒工装上,利用工装定位外圆弧面,第一段大链轮加工时仍按找弦长中点定坐标零点的方法加工好内孔,定位方式如图2所示。

图2

(2)一次装夹加工好两端面,保证两端面与内外圆法向平面及厚度方向两平面垂直。

(3)工件不动,在已加工好的端面一侧固定一块1 mm垫片及圆棒,使垫片及圆棒、工件侧面紧密接触,如图3所示。因半精加工的大链轮端面留有1 mm余量,增加1 mm垫片是为了在后续的加工定位时将这1 mm余量让出来。

(4)定位工装圆棒不动,撤掉1 mm垫片,后续的9段大链轮只要将外圆面及端面靠在工装圆棒上,固定好即可进行内孔及另一端面的加工,不再需每段都进行找正。

图3

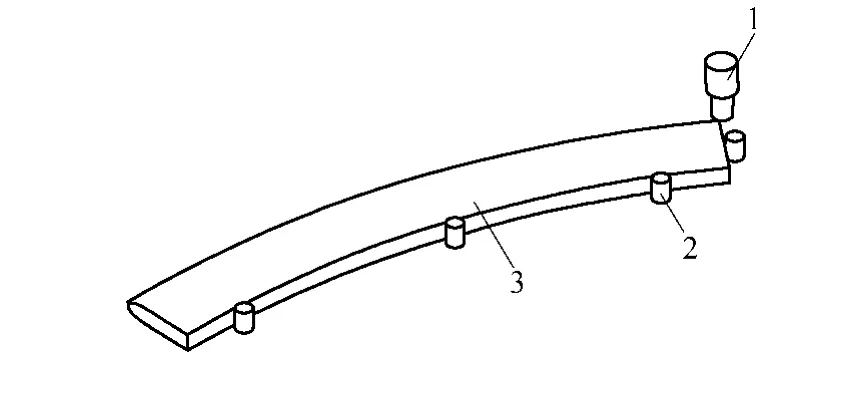

(5)当第10段大链轮内孔及一侧面加工完成后,工件不动,将固定外圆的圆棒移至内孔处、固定一侧面的圆棒移至另一侧面处,这时不再需要加1 mm垫片,如图4所示。

图4

(6)工装圆棒及工件固定好后,加工好外圆、齿形及另一端侧面。后续的9段大链轮可直接将内孔及已加工好的一侧面靠在工装圆棒上即可定好位置,按程序加工好外圆、齿形及另一端侧面即可,也无需每段进行找正。

通过调整后的工步⑩可看出,原工艺路线中数控铣床上的部分工作量调整到了立车加工,降低了加工成本;原工艺路线中数控铣床上加工每段大链轮均需找正,调整工艺后利用了圆棒工装,无需每段均进行找正,大大提高了工作效率。

定位工装采用圆棒是为了保证工装与大链轮为线接触,避免了重复定位。