风电转盘轴承密封圈粘接及安装工艺分析

瓦房店轴承股份有限公司 (辽宁大连 116300) 李 智

风力发电机组用变桨轴承及偏航轴承的工作条件非常恶劣,具有海拔高、风沙大、湿度高及空气中盐份较高等特点,风电转盘轴承暴露在极端的自然环境中,除了要求具有高抗腐蚀及抗氧化的能力外,风电转盘轴承自身密封系统的有效性与可靠性是决定轴承使用寿命最关键的因素之一。一旦密封系统失去功效,轴承内部进入杂质将会导致轴承滚道重度磨损,甚至轴承卡死,从而造成风机无法正常工作,甚至飞车的重大事故。本文根据风电转盘轴承的实际工况,对密封系统的结构、密封失效模式、密封圈粘接与安装技术等方面进行详细的论述与分析。

1.风电转盘轴承密封系统构成

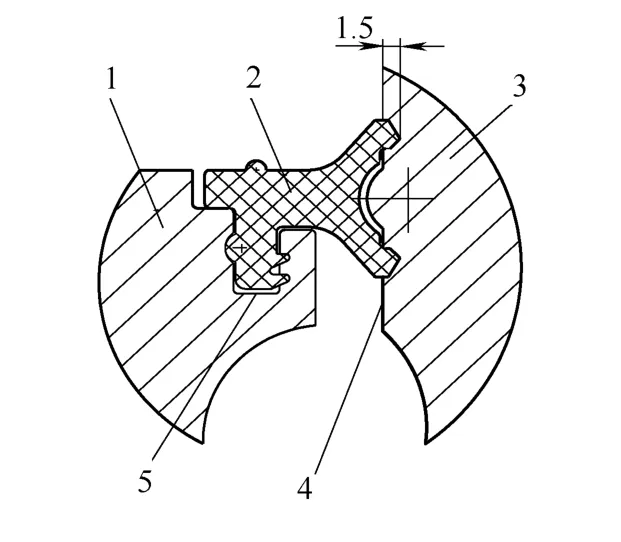

风电转盘轴承密封系统由轴承套圈端面密封槽及密封圆台结构及专用密封圈3部分构成;密封圈固定在轴承套圈的端面密封槽内,密封圈唇口与密封圆台径间采取过盈配合。如图1、图2所示。

图1 密封结构形式

2.风电转盘轴承密封系统失效模式

风电转盘轴承处于高湿度、盐雾及沙尘等恶劣的外部环境中,易出现密封系统的失效现象,从而缩短轴承的使用寿命。为有效地降低风电转盘轴承的失效频率,需对轴承密封圈系统的失效模式进行详细的分析。

图2 密封系统示意图

(1)轴承密封圈自身物理性能及应用性能差:轴承密封圈材质不良;轴承密封圈耐油脂变化率高;轴承密封圈耐极端温度变化性能差。

(2)轴承密封圈粘接与安装质量差:轴承密封圈安装长度不合理;轴承密封圈粘接不牢固;轴承密封圈安装方式不合理。

针对上述第一类密封系统失效模式,可以通过优选密封圈材质及其物理性能与应用性能,来保证风电转盘轴承密封圈的有效性与可靠性。采用德国smirt进口密封圈,其材质为丁腈橡胶 (NBR70),此密封圈材质可在-45℃ ~70℃范围内保持良好的物理性能,同时该密封圈具有耐低温、耐油压、耐盐雾侵蚀及耐磨损等优点,其粘接性强,适用于海上、高原等恶劣的自然环境。在优选密封圈的基础上,反映密封圈粘接与安装技术的第二类密封系统失效模式,是影响风电转盘轴承密封质量的关键因素。

3.风电转盘轴承密封圈粘接与安装工艺

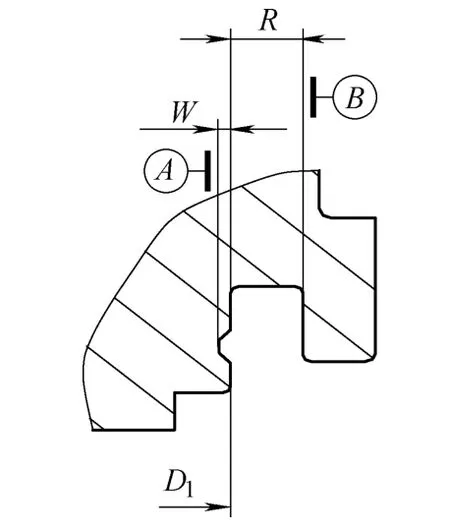

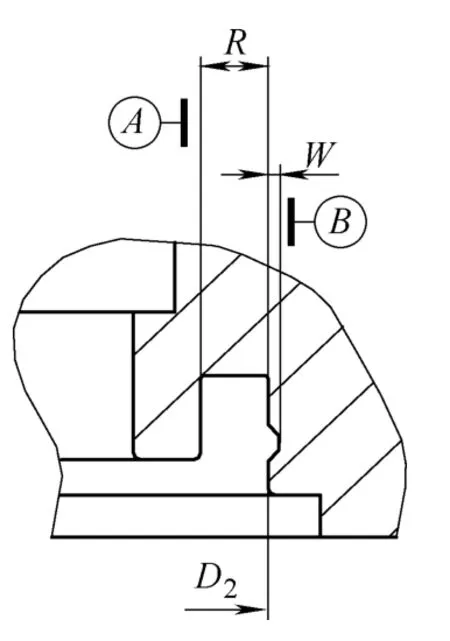

(1)密封圈理论长度的确定:内圈及外圈密封圈理论长度,以A与B二者的中线位置为基准进行计算。

内圈密封圈理论长度 (见图3)为

外圈密封圈理论长度 (见图4)为

图3 内圈密封圈理论长度

图4 外圈密封圈理论长度

(2)密封圈粘接装备组成:主要由上下胎模、滑座体、导向键、定位板及定位销等部分组成。

(3)密封圈粘接专用工装设计:为实现密封圈左右两端的紧密对接,保证优良的粘接效果,设计专用的粘接工装。先将待粘接密封圈穿入工装上、下胎模槽内,通过导向键带动滑座体及密封圈作直线滑动,实现密封圈左右两端的精准对接 (原理见图5)。

图5 密封圈自动粘接专用工装示意图1.密封圈 2.定位销 3.上胎模 4.下胎模

(4)密封圈裁剪技术要求:在理论密封圈长度基础上左右两端,需分别预留一定的修切长度;密封圈切口要求平整无缺损;密封圈切口需用板锉进行打磨,并将杂质清理干净。

(5)密封圈粘接技术要求:将修切好的密封圈放置于专用粘接工装槽内,调整密封圈首尾距工装对接面的距离,使密封圈切口伸出工装对接面2~3 mm,并将待粘接密封圈固定;使用乐泰 (LOCTITE)专用胶水均匀抹在粘接面一端,确认整个断面无漏涂、无胶水流淌;启动粘接工装按钮将密封圈两接口自动对接在一起,并保持45~60 s,使接口粘接牢固。

(6)密封圈安装技术规范:将待安装密封圈轴承的端面密封槽及密封圆台径部位均匀涂抹少量防锈油及润滑脂;将相对应的内圈或外圈密封圈,放置到准备安装的密封槽位置,先圆周对称4点固定,而后依次按8等分、16等分取中将密封圈按入密封槽内;使用气动锤依次将每段密封圈按同一方向从前到后压入密封槽内,要求压入密封圈的方向要与依次压入每段密封圈的顺序方向相反。

4.结语

风电转盘轴承密封圈粘接及安装工艺具有操作简捷、制造精度高及密封效果好等优点,完全满足了风电转盘轴承密封的技术要求,具有较强的推广价值。