加强细微处研发 促进航空制造技术及装备发展

中航工业航宇救生装备有限公司工艺装备分公司_郭_冉

我公司是服务于军品体系的专用工装设计生产部门,主要研制包括模具、夹具、专用量具及辅具等4大类66小类专用工装的设计和制造。由于军品零件种类多,我分公司不仅研发金属材料成型用工装,还研发包括塑料、橡胶、玻璃钢、碳纤维及有机玻璃等多种特种材料成型用工装。同时在较高加工能力基础上,多年来在航空、航天及医疗器械方面承接了多项高精度零件的加工,在航空零件制造方面有相当丰富的技术资源和生产能力。

本公司航空制造技术及机床工具的应用

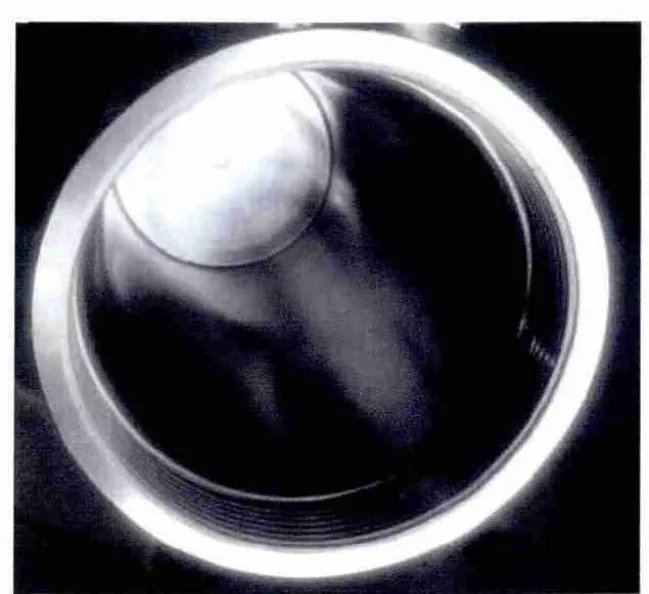

目前,分公司具有数控加工设备36台,其中国产数控加工设备9台。包括:加工中心、数控车床、慢走丝线切割机床及电脉冲机床等。其中加工中心设备的国产化机床比例最高。经过多年的研究和实践经验的积累,这些设备的功能得到了充分利用,同时在航空制造技术方面取得了一定的成绩(见图1、图2)。

(1)加工中心设备的运用:加工中心设备是当前分公司加工零件的通用设备,用于加工汽车发动机的缸体零件、航天用燃气发生器零件、航空各类精密零件及医疗器械中特种零件,不仅质量得到了保证,生产效率也很高。

(2)数控车削代替磨削技术的运用:加工薄壁精密件,材料为30CrMnSiA或钛合金,表面粗糙度值可达Ra=0.8 μm;加工铝合金件表面粗糙度可以更好。可保证孔跳动度0.01 mm,孔底端面跳动度0.02 mm,外圆与孔同轴度为0.01 mm。数控车削代替磨削加工极大地提高了加工效率(见图3)。

图1

图2

(3)慢走丝机床的运用:多用于精密多工位级进模的加工及专用量具的加工。其加工精度可达±0.008 mm,表面粗糙度值可达Ra=0.8 μm。

(4)电脉冲设备的运用:分公司运用电脉冲设备技术成功研制了航空用精密阀体系列零件,很好地解决了精密窄小缝槽的加工,有效控制了二次放电产生的型面烧伤,表面粗糙度值可达Ra=0.8 μm。夹角清根可达R0.04 mm,在同一圆周面上加工四型孔的共面度可达0.005 mm。

分公司在航空制造中存在的难点及对机床工具的需求

图3

(1)目前,许多高精度航空零件结构趋于复杂化、薄壁化,多用铝合金、钛合金等材料,在加工时材料去除量大,对零件变形的控制要求严格,对不同类型的航空零件结构、尺寸、材料,难以掌握准确的变形规律,是数控加工中最大的变数之一。所以我们希望国产加工的数控设备,能够配套研发通用的、采用液压或真空吸盘定位和夹紧的夹具,这类夹具的主要优势是夹紧力可调,实现夹紧力与零件的全面着力,能够很好地保证薄壁零件的质量;另一个明显的优势在于夹紧力在定位和夹紧过程中保持恒定不变,从而确保了同一道工序下加工质量的一致性。

(2)高精度航空零件对飞边毛刺有严格的要求,整个零件的所有棱边按要求制钝(有特殊要求的除外),数控加工在生产中不能完全满足制钝要求,例如:复杂凸台的小圆角、内孔孔口及台阶孔斜倒角等,这些细小处的倒角加工目前多采用钳工手工修制,工作量相当大,工作效率低,是加工零件的瓶颈之一。希望国产加工的数控设备能够从细小处研发,从加工、刀具的配备及程序的开发各方面系列解决用户的实际问题。

国内外机床工具的差距

国产机床在使用中最明显的缺点在于刚性差。同样的进刀量和转速,国内机床加工的零件振刀纹明显。为保证质量,加工时进给量不能大,所以加工效率低于国外设备。另外,小的问题较多,例如漏油及电器小元件故障等,这些细小问题往往制约了国有机床的发展。

在刀具方面,国产刀具与国外明显的差距在于:国内刀具的使用寿命短。同样加工阀体零件上的孔,用国产刀具只能加工10~15个孔,而进口刀具可以加工30多个孔,特别是在加工小孔时,国产刀具的折断率会更高。通过分析,我们认为国产刀具不仅仅是加工和涂层技术需要提高,更基础的是材质问题。