不同富氧条件下对苯二甲酸产品b值预测与调控

吴国清

(中国石化仪征化纤股份有限公司PTA生产中心,江苏仪征 211900)

芳香羧酸是重要的有机化合物和生产多种化学产品的原料,其中又以精对苯二甲酸(PTA)产量最大、应用最广,PTA产品质量的重要指标是色度,其用CIE色度系统中b*值表示。b值的测试方法为将PTA产品用压片机压成片状,然后放在反射光度计上与标准白板对比,便可测得b值,b值为正值时表示PTA产品显黄色,b值为负值时表示PTA产品显蓝色。PTA的b值影响了聚酯产品的色相,不仅影响成品纤维色相,而且影响切片的纺丝性能,工业上必须严格控制PTA产品中b值的大小及波动范围。深入研究PTA生产过程中有色杂质的生成机理,定量掌握不同工艺参数对PTA产品b值的影响规律,采用恰当的手段平稳控制PTA产品b值在较低的程度,对于提高PTA产品的市场竞争力具有重要的现实意义。

1 存在问题

就现有PTA技术而言,还无法实现PTA产品b值的现场实时测量。因而,通常需要每天由人工多点采集取样,然后进行实验室离线仪器分析。由于人工分析存在较大的时间滞后,这样在PTA产品色度发生变化时,特别是在进料氧浓度发生变化时,无法及时准确地对工况进行调整。或者,由于存在较多影响因素,仅依靠人工经验判断,无法对多个变量同时进行定量调整,可能造成产品色度过调或调整作用缓慢,这些都直接影响到产品的质量。如能开发一个能够实时预测b值的数学模型,对于协助操作人员进行有效产品质量调整,实现过程优化控制意义重大。大量研究表明[1~3],PTA氧化反应器的操作状态是影响产品b值的最关键因素,在氧化反应过程中,主要的影响产品b值的工艺因素包括:反应器尾气氧浓度、反应器含水量、反应器温度、催化剂浓度和反应器停留时间等,其中尾气氧浓度和反应器含水量最为重要,它们是实际工业过程中调节产品色度的主要工艺参数,建立上述各工艺因素与PTA产品b值定量关系即可获得b值预测的软测量模拟。PTA装置操作可以在进料气氧含量高于空气的富氧状态,针对性地提出适用于不同富氧条件下的b值预测方法和调控策略。

2 神经元网络模型的构建

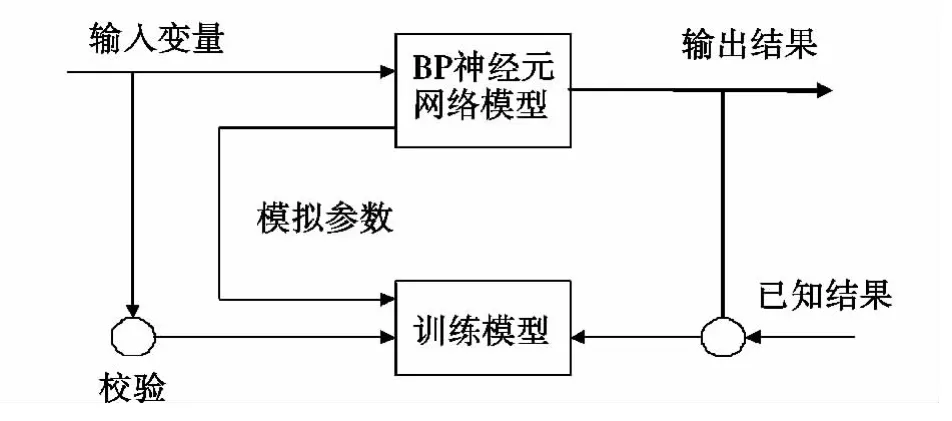

由于精对苯二甲酸装置的特点是流程长,且存在着溶剂、水与催化剂的物料循环,并涉及气液固一系列复杂的自由基反应、化学吸收、反应结晶、强放热、蒸发移热等过程,工艺复杂,影响因素多,简单数学算法难以有效预测生产中b值大小。笔者提出采用神经元网络模型构建预测其变化的数学模型,网络结构如图1所示。

该神经元网络模型为BP多层前串网络,参与三层,每层采用3个神经元。通过对苯二甲酸氧化过程中有色杂质生成机制分析,笔者选用反应器尾气氧浓度、含水量、反应温度、催化剂以及反应器负荷为输入变量,b值为唯一输出变量。训练时选择不同氧浓度的数据回归得到神经元网络模型参数,建立不同富氧条件下的b*值预测模型。

图1 b*值预测和训练神经元网络模型

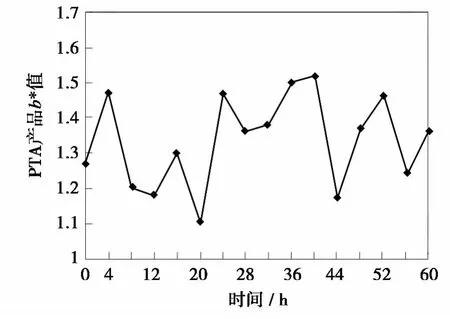

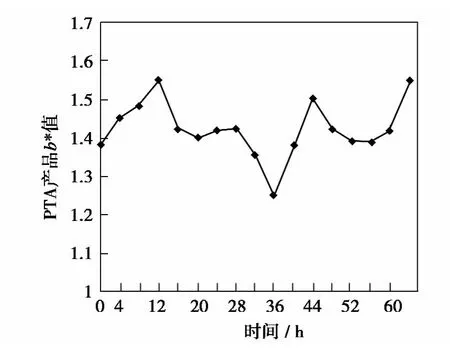

网络训练的输入温度、液位、压力、流量数据为实时采集,将它们送入训练模块前,经过合理性校验,并通过工业通讯标准接口(OPC)将所述运行参数发送至实时数据库。为了清除异常数据的影响,对现场采集过来的数据进行处理,对故障仪表或偏离正常进行剔除,并通过数据校正补充缺乏数据。b*值由人工多点采集取样,然后进行实验室离线仪器分析。训练样本采用64小时采集数据,每4小时分析一次,在进行网络训练时,将测量结果返回训练模块,获得BP网的神经元参数。网络训练与拟合曲线如图2、图3所示。其中,图2采用21%反应器进气氧浓度的数据,模型训练均方误差为5%;图3采用23%的反应器进气氧浓度数据,模型预测均方误差为3%。

图2 21%进气氧浓度条件下b*值预测神经元网络模型训练

3 模型预测与结果讨论

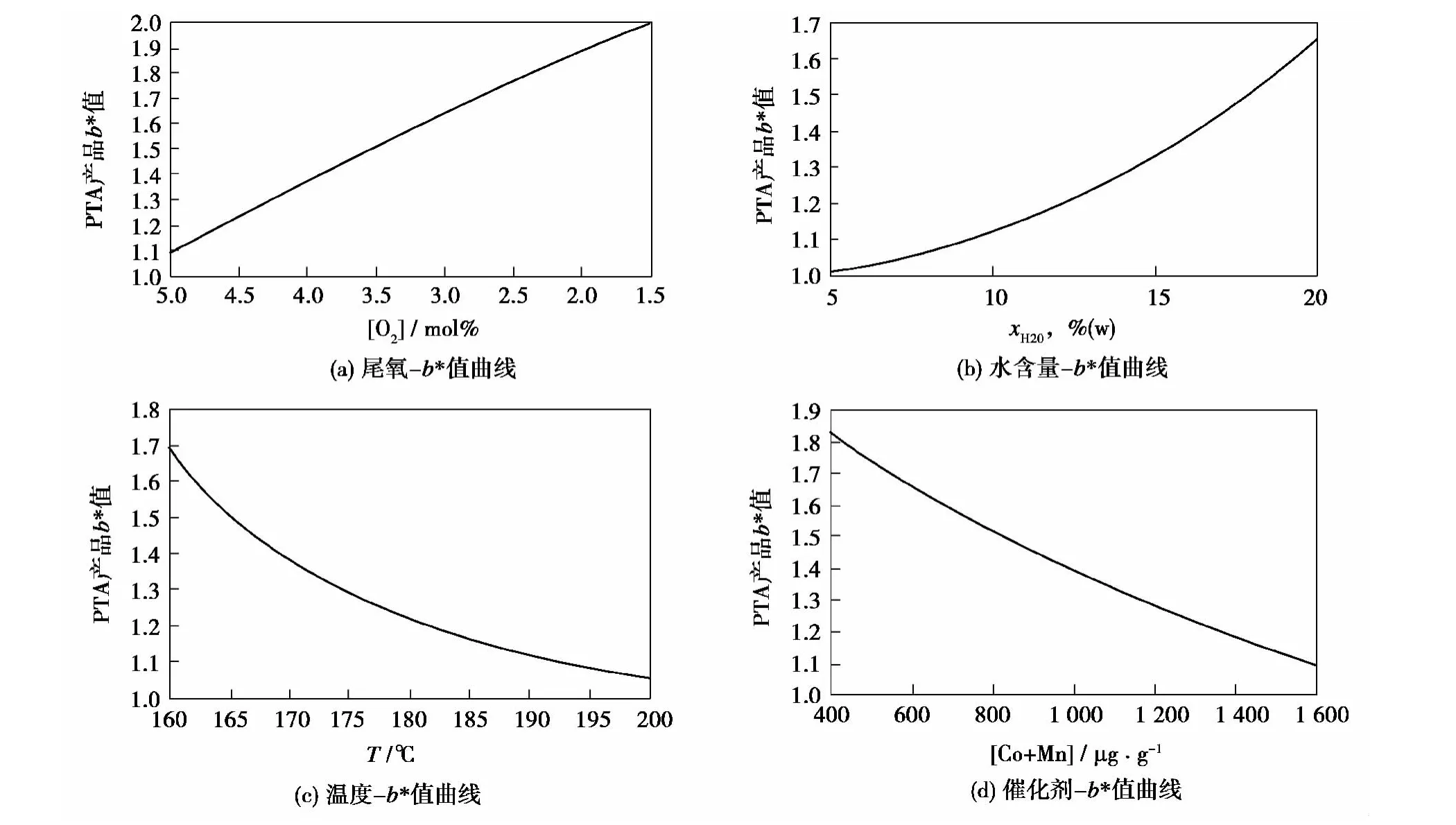

在神经网络模型建立的基础上,可通过分别测试各输入变量在操作点附近对PTA产品b*值的影响,来判断该模型的外延性能。图4中的(a)~(d)分别给出了模型中的尾气氧浓度、含水量、反应温度、催化剂的外延性能测试曲线。

图3 23%进气氧浓度条件下b*值预测神经元网络模型训练

图4(a)中可以看到,随着尾氧浓度的增加,PTA产品的b*值减少,且变化比较明显,这与实际操作过程中的实际经验相符,这是因为尾气氧含量对od340色度影响较大,进而对b*值有较大的影响。水含量与b*值的关系如图4(b)所示,水含量增加,b*值增大,因而水对改善产品的色度是不利的,应严格控制。氧化反应的温度与b*值的关系示于图4(c),与水含量不同,提高反应温度对简单b*值,控制PTA产品色度有利,这是由于温度提高,反应速率较快,与生成对苯二甲酸的速率比较,有色杂质的生成速率相对减慢。催化剂的提高对控制b*值有利,催化剂的影响主要可能由于催化剂对抑制自由基聚并生成有色杂质有利。

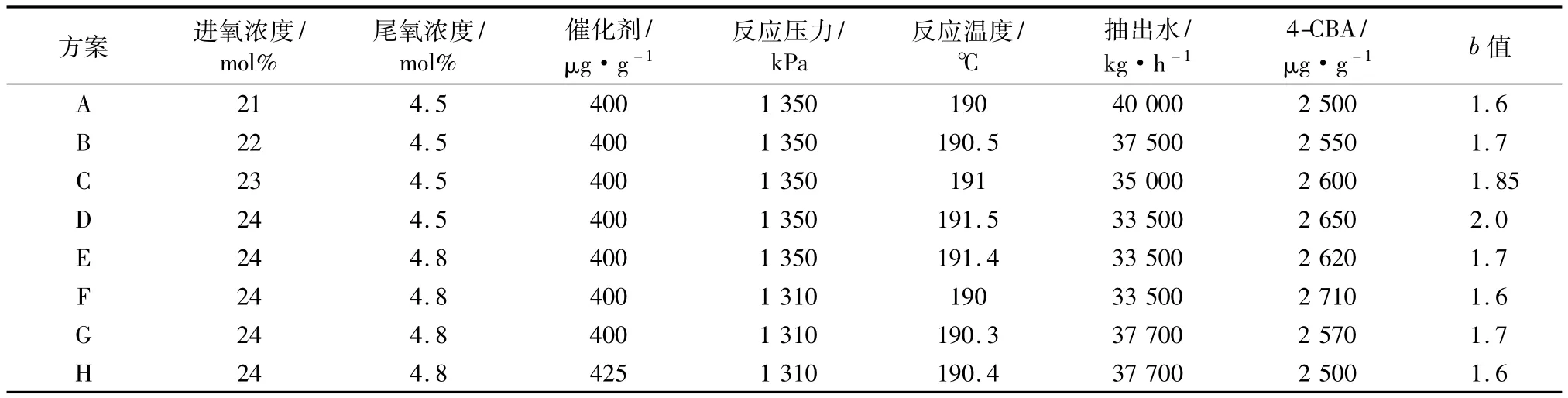

为了定量掌握不同富氧条件下b值变化规律,笔者考察了8个富氧条件下的调控方案,如表1所示。方案A为在空气操作条件下的基准工况,此时的工艺操作4-CBA和b值为产品质量要求的正常状况。方案B~D 3个工况考察了反应器进气氧浓度从22%~24%条件下的操作状况,从表中可以看到,在保存尾气氧浓度、反应器压力不变条件下,由于进料不凝气体流量降低,反应器中溶剂蒸发量也相应减少,反应器抽出水的流量降低,反应器中水浓度增加,使得产品4-CBA浓度提高;又由于神经元网络模型计算出产品的b值增加,色度变差。增加进料氧浓度,反应器的温度提高,有些人误认为是富氧导致的氧化加剧,实际上却是氮气减少导致蒸发量减少所致,富氧工艺使工艺参数较大范围内发生变化,如果不做调整,产品4-CBA含量和色度均变差。方案E在方案D的基础上,采用等效尾气氧浓度代替实际氧浓度进行控制,实际尾氧浓度从4.5提高到4.8,结果表明,产品色度明显变化,b值从2.0下降到1.7,接近于方案 A给出的标准状况。方案F在方案E的基础上,降低了反应压力,从1 350 kPa降低到1 310 kPa,表中可以看到,虽然产品b值变化不大,但反应温度明显降低了,这更有利于减少燃烧等副反应消耗。另外,温度改变对4-CBA含量有一定影响,温度降低4-CBA浓度有所提高。方案G在方案F的基础上,增加了反应器顶部抽出水的流量控制,抽水水流量从G方案的33 500 kg/h增加到37 700 kg/h,实际抽出水流量调节是通过改变反应器顶部冷凝器负荷分配和温度序列实现的,由于反应内水浓度的降低,产品4-CBA下降,色度变好,b值降低。方案H进一步在方案G的基础上,通过少量调节催化剂浓度,使得产品4-CBA含量实现与方案A一致,同时保证色度不发生改变。从方案A到方案H的工艺调整过程代表了富氧工况下控制产品b值满足工艺要求,同时实现工况合理配置的主要技术手段,整个调控过程由计算机根据实时采用的现场操作数据循环计算,在线完成,相关计算程序和算法集成到现场DCS系统。

图4 神经元网络模型外延性能测试曲线

为实现对PTA产品b*值的有效控制,上述所有系统均应用DCS的高级控制语言(HONYW ELL TDC23000的CL语言),在DCS硬件平台上(APM和AM中)进行研究和开发,这不但使得该系统与DCS可以实现“无缝”连接,而且还可充分利用DCS的数据采集、处理及通讯资源,确保系统的实时控制。

表1 不同富氧条件下,b值变化与调控方案

4 结论

a)建立了描述PTA产品b*值与氧化反应器氧浓度、含水量、反应温度、催化剂以及反应器负荷的BP神经元网络模型,通过不同尾氧浓度操作工况的数据回归确定模型参数。

b)利用该模型对苯二甲酸氧化过程中有色杂质生成和影响因素进行了分析,确定了各因素的定量影响趋势和规律。

c)评估了不同富氧状态下各工艺参数对b值的影响规律,提出不同富氧条件下的b值调整策略。

[1]黎明.浅析PTA产品光学质量及其影响因素[J].合成技术及应用,2002,17(4):47 -50.

[2]吕建新.4-CBA对PET产品色相6值的影响[J].合成纤维工业,2012 35(6):58 -61.

[3]陈达,薛月霞.PTA色泽质量的表征及控制[J].合成纤维工业,2008,31(2):61 -63.