锻压机的自动化

文/阿部俊明,刘建华,陈岩·(日本)株式会社栗本铁工所

锻压机的自动化

文/阿部俊明,刘建华,陈岩·(日本)株式会社栗本铁工所

近年来随着中国经济的蓬勃发展,锻造行业也有着越来越多的生产需求,而提高生产效率的一个方向就是锻造设备的自动化。株式会社栗本铁工所(以下简称栗本公司)在锻压机制造行业中经过数十年的积累,在热模锻自动化方面取得了较大的成就。栗本公司从1965年开始锻压机的研发与制造,主要产品是曲轴式锻压机,锻造能力从1000t至6300t,主要用于热模锻的生产。并于1980年开始了自动锻压机的研发,通过步进梁式的搬送装置,提高了锻造的生产效率。对于生产需求量大的锻件产品,自动锻压机可以满足生产需求,并提高锻件产品质量。本文将对栗本公司如何提高热模锻件生产效率的自动化锻造系统的技术特点进行介绍。

锻压机的自动化

锻压机的自动化主要包括以下几个部分:自动模高调整装置、自动上料装置、自动送料装置、自动换模装置、脱模剂移动喷嘴和脱模剂循环系统,如图1所示。自动锻压机在汽车零件厂得到较多的使用,通过自动化程度的提高,来提高锻造生产率,在单位时间内可以生产更多的零件,并且保证锻件质量,减少劳动强度,同时设备调节容易,可以用一台设备对应几种锻件产品的自动生产。

自动化设备的优势在于能够在有限的空间和时间内提高单位时间内的产出,保证锻件的品质,同时减少操作者的工作强度,解决锻造企业招工难的问题。锻造设备自动化可以改善工作条件和工作环境,使锻造生产变得更容易进行。对于生产要求量大的产品,自动化是一个把握成本产出平衡关系的最佳选择。

自动送料装置

图1 自动锻压机系统构成

锻压机的自动送料装置可以使用两根水平横梁通过夹爪对工件进行夹持循环搬送。步进梁的移动采用5轴或10轴伺服电机驱动滚珠丝杠,实现夹持、提升、前进、下降、松开、返回的搬送过程。例如对于4kg重量的锻件,可以达到24spm的搬送效率,在隔一工位锻造的情况下,每分钟可以生产12件产品,即每5s产出一件产品;对于更小的工件,可以达到更快的速度。因为采用滚珠丝杠进行传动,在丝杠滑块上带有预紧,所以可以消除反向动作时的间隙,实现高精度、高速度的搬送。早期的步进梁控制采用电脑程序控制,现在普遍采用PLC直接控制多台伺服电机,提高控制的效率,减少问题点,更易于调节,以满足不同用户不同产品的不同需求。步进梁的搬送,与锻压机进行连锁控制,不必等到滑块抬到上死点时进行夹持,而是在锻造结束滑块刚刚向上离开下死点时,下顶料装置将工件顶起,同时夹爪到位,进行准确地夹持,这样可以节约时间,提高搬送效率,图2为10轴步进梁机构。

自动换模装置

栗本公司的自动换模装置包括V形、Flat形、T形和I形,如图3所示。根据不同的客户需求与预算,可以提供最合适的自动换模装置,以实现快速换模,减少锻造生产中的时间损失。

自动润滑系统

锻压机内部机构的润滑系统通常采用稀油润滑方式,避免了黄油润滑方式中废旧黄油处理的问题。对于驱动系统和导轨系统,栗本锻压机会采取分别循环的方式,在稀油润滑系统中采用分配阀进行定量分配供油,并通过接近开关检测供油异常,图4为锻压机自动润滑系统示意图。

图2 10轴步进梁机构

图3 自动换模装置

图4 自动润滑系统

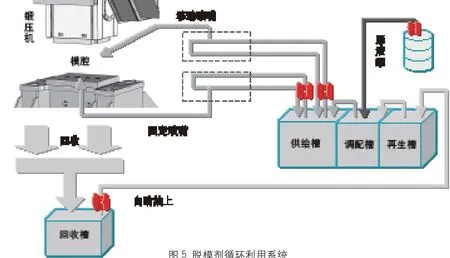

图5 脱模剂循环利用系统

脱模剂循环利用系统

锻造过程中,一个消耗品就是脱模剂。在进行自动化实现高速锻造的同时,模具冷却所使用的脱模剂量也比较大。为了实现脱模剂的有效利用,栗本公司一方面通过移动喷嘴进行准确地喷涂,另一方面采用回收系统对多余的脱模剂进行回收再利用。采用脱模剂循环系统的效果是,可以在总体上减少脱模剂的使用量,减少产业废弃物处理的负担,减轻对环境的污染,如图5所示。在脱模剂循环利用系统里,从模腔流下的脱模剂通过托盘收集后流入回收槽。然后被自动打入再生槽,对其中的杂质进行过滤及分离后,打入调配槽进行调配,通过原液来调配到需要浓度。然后打入供给槽,送往移动喷嘴以及固定喷嘴,然后通过电磁阀来精确控制喷洒的时间,对模具进行冷却。

新型自动化锻压设备

在技术发展的今天,栗本公司开始对新型压力机进行开发和研究。2014年春天,在大阪市的住吉工厂,进行了新型压力机的安装与调试。在进行动作试验后,达到了预期的运动模式。该压力机的曲轴两端,分别装置有不同的驱动机构,左端为直驱式伺服电机,右端为湿式离合器制动器,如图6所示。通过试验,分别对两种驱动方式的动作情况进行了验证,在使用直驱式伺服电机的情况下,可以实现自由的动作曲线,这样可以适应不同锻件的工艺要求。在使用湿式离合器制动器的时候,可以减少噪声。

图6 新型压力机结构

结束语

锻造生产是机械制造工业中提供机械零件毛坯的主要加工方法之一。随着机械制造业现代化程度的越来越高,这就对锻造产品的生产率提出了新的要求。以往的手工锻造将无法满足生产速度的要求,加之近年来劳动力成本的逐年增加,操作人员对工作环境的要求也越来越高,必将推动锻造自动化的发展。