侧围外板尾部修边呈波浪状的分析与改进

问题描述

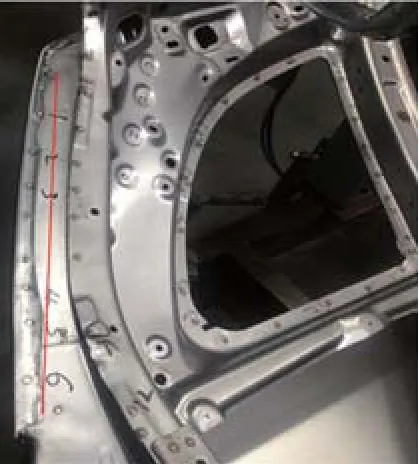

侧围外板尾部修边呈波浪状.如图1红线区域.观感上不美观.且涂装刷胶不方便。

问题分析与改进思路

为了解决侧围外板尾部修边呈波浪状问题.进一步提升整车美观度.提高涂装刷胶的方便性.对此问题进行了调查分析。主要包括两个方面:

⑴初始设计确认。通过产品、规划部门确认.此状态为初始设计状态.考虑板料成形流动.避免起皱。

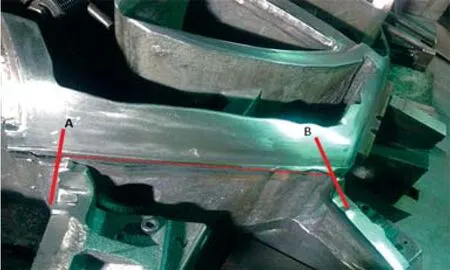

⑵模具结构确认。通过对模具进行确认.此结构位于OP20.如图2所示.主要为A-B点.1块修边刀块。可考虑将刀块拆除.OP20不进行修边作业.其余部位正常修边.剩余A-B段作手工处理.手工处理过程中将A-B点取直线打磨.手工件验证OP40和OP50工序.确认翻边效果.看是否有明显的起皱等缺陷。

改进对策制定与实施

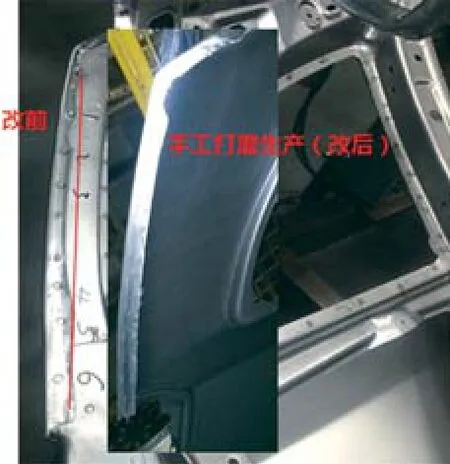

通过分析.并进行手工打磨后翻边验证.未发现明显的起皱等缺陷.如图3所示.决定进行设计优化并实施改进。

⑴初步确定改进量并进行手工样件生产、效果确认。

通过分析初步决定按图4所示数据进行手工打磨生产.即自1点起按照25mm到2点26mm再到3点28mm做直线。

⑵组织评审.确定最终修改量。

通过手工打磨工序件在模具上生产验证、手工验证件再焊装匹配验证.最终由车身技术研究院、生产部门车身技术科、质量科、冲焊车间共同确定将侧围外板尾部修边线改直.改进料边长度429mm.改进后翻边宽度20mm(不包括R角).翻边宽度公差±1mm。车身技术研究院按照确定的尺寸.发放产品数据和PBD变更通知单至生产部门车身技术科(设计部门签字).提供给外委模具厂家进行加工。

⑶模(检)具改进。

联系外委模具厂家确定模具改进周期为6~7天.根据车型产量建储后将模具拉出机加整改.检具同步外出设变。改进费用约3~4万元。

改进效果验证

模具外出加工回厂后进行调试生产.并对制件尺寸进行测量.如图5所示.整体状况基本达到预期改进目标.局部区域尺寸稍偏大或者偏小.经过评审.建议送焊装焊接验证、涂装刷胶验证。验证结果基本达到预计效果.观感上较之前有明显提升.且涂装刷胶方便。验证结论:改进成功.可批量生产.生产部门车身技术科根据库存消耗情况下发切换通知单。冲压车间负责将OP20模具修边刀块尺寸进一步优化.确保制件尺寸至预期标准(20±1)mm。

图1 侧围外板尾部修边呈波浪状

图2 侧围外板OP20模具结构(尾部修边区域)

图3 手工打磨生产验证结果

图4 初步改进方案(改进量)

图5 模具外出加工回厂后调试生产状态

结束语

通过对侧围外板尾部修边呈波浪状问题的分析和改进.使公司内部进一步提升了质量意识和追求。要生产合格的冲压件.就要不断挑战长期的习惯性思维或现象.更要想方设法生产高品质的冲压件。

侧围外板尾部修边呈波浪状的分析与改进

文/李峰,丁祖银,吴建国,武进刚·奇瑞汽车股份有限公司