拖拉机人工冲压线自动化改造方案探讨

市场竞争的日益激烈和企业用工成本的不断增加,要求企业提升人工冲压生产线的自动化水平,降低单位成本。特别是拖拉机类冲压件外形复杂,工艺性差,零件重,造成工人劳动强度大,产品质量不稳定,安全性差,自动化改造更是势在必行。

一拖(洛阳)福莱格车身有限公司拥有2400t以下大型机械压力机100余台.组成10条冲压生产线.生产大型薄板拉深件、中厚板冲裁件及其他各类压弯成形零件。以冲压二车间为例.共有600t以上压力机9台.共组成2条生产线.每班配置人员40人。毛坯料的刷油、工序上料/下料、拾取废料等动作全部由人工完成。现在冲压工用工成本为7万元/年.按两个生产班组配置.改造完成后每年可节约人工成本560万元。

改造中存在的难点

⑴冲二车间的压力机为90年代的设备.和现在自动化的冲压线相比设备间距大.改造需用更大的机器人或者两台机床之间不能共用一个机器人上下料。机器人数量多.不利于机器人场地的安装、布置和人工生产并存。

⑵冲二车间生产零件OP10序拉延序都要刷拉延油.用机器人代替人工上/下料.需要考虑上料前的刷油和翻料工序才能保证生产的顺利进行。

⑶冲二车间压力机周围全部是地坑.深度在6m左右.机床周围地面仅有一层3mm厚的花纹钢板.影响机器人安装.机器人运动时也会影响工作精度。

⑷线首设备为双动机械压力机.而未来冲压双动拉延模具会越来越少.双动压力机和后序单动压力机无法实现连线——因为双动模具拉延生产完成后.需要翻料后才能进行后序的修边、整形、冲孔工序。

⑸冲二车间模具状态差.零件不好退料(菲亚特大地板φ180废料不能切掉.必须人工掰几次才能去掉;1304内轮罩必须人工用撬杠撬才能将零件从模具上取下).特别是农机产品工艺性差(700挡泥板有4工位模具、机罩、挡泥板、前脸工序太长).无法实现连线.农机产品模具大小、高低不一.不适合用机器人代替人工生产。

⑹冲二车间除了日产和海马部分模具废料能自动滑出工作台外.其余不能滑出工作台.在生产时需要人工去拾取废料.不适合机器人自动化生产。

⑺毛坯料涂油后会造成毛坯料不好分张.毛坯料只能在分张后再进行喷油或者刷油。

改造前生产线零件的调整及模具整改

⑴将该车间不能连线生产的零件转至其他车间生产线进行。

⑵对废料不能滑出工作台需要人工进行拾取废料的模具进行改造.保证废料能自动滑出工作台并顺利流到传送带上。

⑶对模具进行一次彻底检修和保养.保证零件定位可靠.生产状态稳定。

⑷在改造前确认零件能连线生产.中间无任何需要人工参与的工序。

⑸改造压力机信号接口和机器人控制系统接口一致。

⑹加固机器人安装地基.保证机器人工作稳定。

改造组成部分及功能

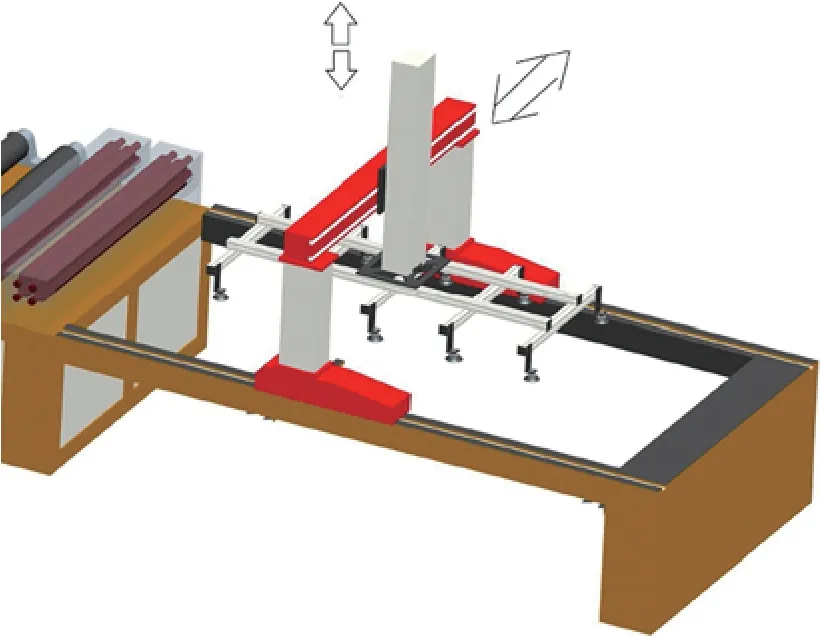

⑴上料辊道主要由轨道、循环辊道、龙门机械手、清洁辊道、上油辊道、定位架组成.如图1所示。

图1 上料辊道

上料辊道的主要功能:完成毛坯料粗定位、分张、清洁、刷油和精定位。工作流程:上料架开出上料辊道外.天车将毛坯料放在上料架上.上料架开进上料辊道内.分张器将毛坯料分张.龙门机械手抓取一张毛坯料并提起.循环辊道辊轴循环到龙门机械手下方.龙门机械手把毛坯料放到循环辊道上.毛坯料在上料辊道上传输.先后经过清洁辊道、上油辊道.最后到达定位架.毛坯料在定位架上精确定位。

1)上料架主要由定位块、分张器、气动推进机构、基架、轨道、辊道等组成.如图2所示。

上料架的主要功能:天车将毛坯料尽量放在靠近定位块处.气动推进机构精确地将毛坯料靠近定位块.基架可沿轨道移动.辊道的上下两层滚轴成90°布置.放在上面的毛坯料可两个角度平移。分张器安装在独立的滑轨上.由气缸推动靠近毛坯料。毛坯料摆放时由于自重等原因之间会形成真空层.机器人取料时经常将两张或者多张板料同时提取.影响生产。磁力分张器利用同极相互排斥原理能够有效分离板料.每台板料对中台配备4~9个活动可调的磁力分张器(通常为永磁铁).用于板料的分离。

2)龙门机械手和毛坯料真空吸盘抓手如图3所示。

图2 上料架

图3 龙门机械手和毛坯料真空吸盘抓手

龙门机械手和毛坯料真空吸盘抓手的主要功能:龙门机械手采用交流伺服电机驱动.行星减速机增力.齿轮齿条副传动.在机械手末端安装真空吸盘抓手.真空吸盘每次吸取一张毛坯料.在机械手的控制下可上下/左右移动。

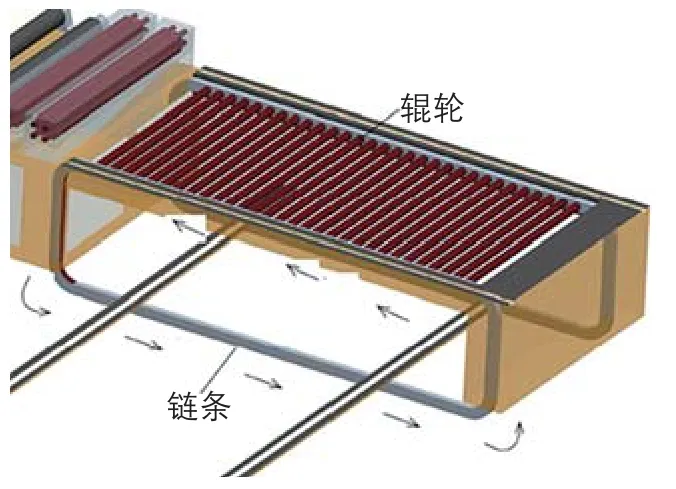

3)循环辊道主要由辊轮、链条和伺服电机组成.如图4所示。

循环辊道主要功能:伺服电机带动链条循环转动.在链条一定长度上安装辊轮.当辊轮循环到上面时.真空吸盘抓手松开毛坯料放在辊轮上方.辊轮转动将毛坯料送入清洁辊道和上油辊道。

图4 循环辊道图

图5 单板定位装置

图6 方案效果图

4)单板定位装置主要由动力辊轴、X向推进辊轴.X向无动力限位辊轴.Y向无动力限位辊轴组成.如图5所示。

单板定位装置的主要功能:毛坯料经过清洁辊道和上油辊道后.由动力辊轴带动毛坯料靠紧Y向无动力限位辊轴.再由X向推进辊轴将毛坯料靠紧X向无动力限位辊轴.完成毛坯料的上料前的精确定位。

⑵自动传输系统主要由上/下料机器人组成.本公司采用德国库卡机器人。生产线首机器人实现毛坯料的上料.生产线尾机器人实现下料.机床之间机器人实现工序件的下料和上料工作。

⑶控制系统。控制系统负责整条生产线的自动化运行.保证压力机、真空发生器、安全光栅、辊道输送线的集中控制.保证安全、高效的生产.便于设备的集中管理。控制柜采用熟悉的个人电脑WINDOWS操作界面.中英文多种语言菜单;标准的工业计算机.硬盘、光驱、软驱、打印接口、I/O信号、多种总线接口.远程诊断.编程控制界面友好易懂。⑷安全防护网装置。根据相关要求.机器人系统必须符合欧洲EN相应的安全法规。为了满足这样的要求.一般系统周围应设置隔离栅栏或通过各种形式的墙体实现区域隔离.以实现安全高效的生产。为防止工作时人员进入机器人工作区域.除了机器人控制系统可以通过软件设置安全区域外.另外还配备单组光栅系统.用于保证操作人员的人身安全和系统的安全运行。⑸抓举工装。抓举工装由真空发生器和真空吸盘组成.适合各种曲面金属薄板.特别是汽车薄壁车身和对受压敏感的工件.具有极高的水平和垂直保持力以及最大压缩行程。⑹方案效果图如图6所示。

结束语

经过上述方案改造.可以实现机器人上/下料、毛坯料刷油.每班可减少车间用工35人;将人工生产时SPM为4~5次/min.提升到6~7次/min;降低了生产成本.为以后其他人工生产线的改造积累了经验。

拖拉机人工冲压线自动化改造方案探讨

文/仝敬泽·一拖(洛阳)福莱格车身有限公司