一种手动冲压线自动化改造方案设计

冲压工艺是汽车行业四大工艺之一.随着汽车行业的飞速发展.以及人工成本的不断攀升.带动了冲压自动化技术的快速发展.多数传统的人工手动作业方式.已更新为自动化或半自动化的作业方式。对于新组建的厂家.或新投资的生产线.自动化就显得尤为重要。

在对传统的人工手动冲压作业生产线改造时.需本着提升制造技术水平.提高整线生产效率.确保生产零件品质.改善周边作业环境.降低自身综合成本的根本目的.进行重点把握。

现状把握

全面掌握现有生产设备及环境的各种数据.诸如生产线基本配置、压力机对自动化适应程度、压力机间距、地面以下基础情况、物流方式等.是生产线自动化改造工作开始的基础。

另外.还需对在线生产产品做全面剖析.是否适合自动化生产、是否需要对现有加工工艺调整、是否需要对专用工装进行调整改造等。

本文以一条手动冲压线为例进行相关改造方案的说明.其具体情况见表1。

自动化主体方案选择

搬运系统

目前冲压行业内大、中型冲压线自动化生产方式的主体结构.主要有机械手+穿梭机、机器人、高速横杆等。几种方案的综合比较.详见表2。

综合经济性、适用性、技术成熟度等多方面因素.目前机器人应用较为普遍。

清洗系统

根据所生产零件及潜在零件的工艺需求.考虑清洗系统.可选择在线系统、离线系统或在线系统集成离线功能等。

拆垛系统

冲压件所使用毛坯材料.均为有孔或无孔的.有矩形、梯形、直线段与直线段、直线段与曲线段、完全由曲线段构成的异形等轮廓形状.均为平面毛坯.已实现或可实现整齐堆垛.故方案设计中需要考虑自动化拆垛功能。

装箱系统

根据所生产零件的特性.对零件几何形状、空间尺寸等进行充分分析.选择是否进行自动化装箱。目前较为普遍的方式为.零件经自动化冲压排出后.由人工进行装箱作业。

■ 表1 改造前的生产设备及环境数据

■ 表2 行业内自动化主体方案对比

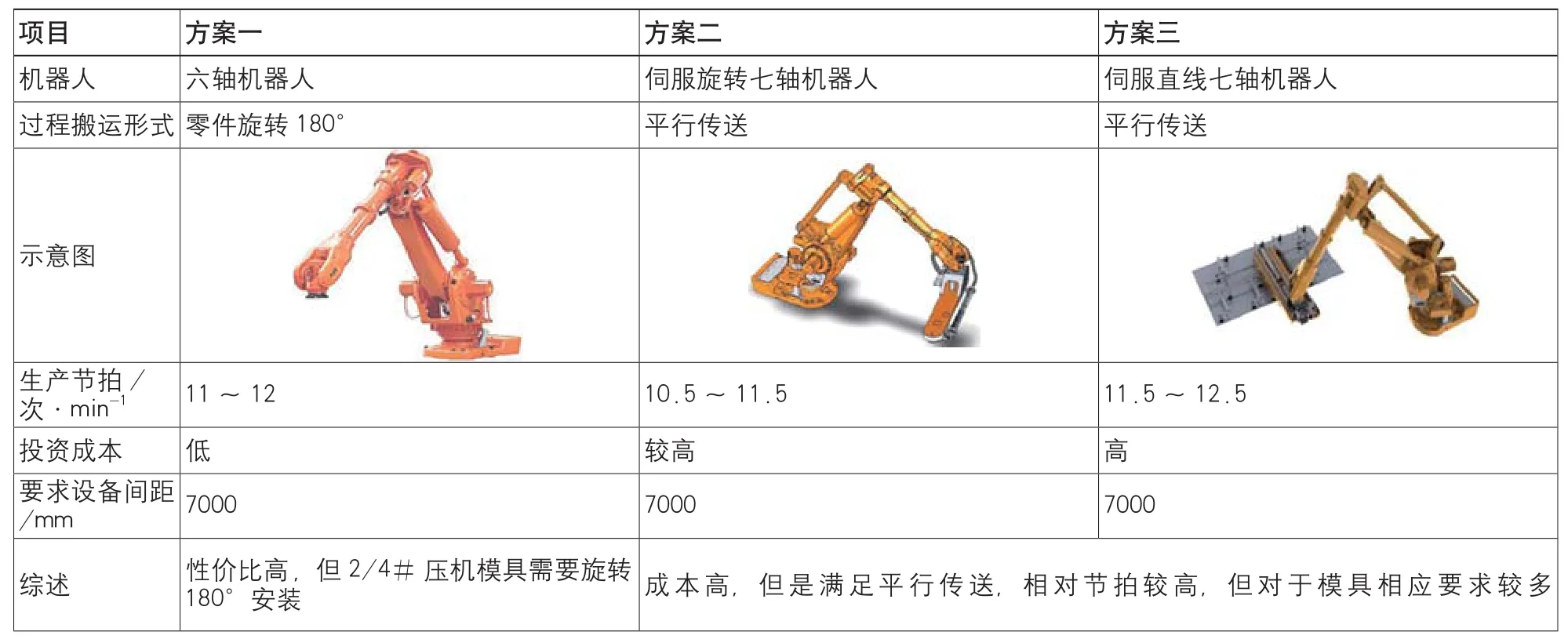

■ 表3 不同类型的机器人自动化解决方案对比

自动化改造方案设计

机器人的选择

⑴机器人品牌选择。

目前国内冲压行业机器人以ABB、KUKA、FANUC等为主.ABB、KUKA属欧系产品.安装形式为“地面安装式”.FANUC属日系产品.安装形式为“棚架式”.如图1所示。

综合考虑自身的调整、保全、维修等便利性和相应的使用习惯.决定选择“地面安装式”机器人。

⑵机器人型号(功能)选择。

冲压搬运机器人目前根据在过程搬运形式上的不同.主要分为六轴机器人、伺服旋转七轴机器人、伺服直线七轴机器人3种.下面以ABB公司产品为例进行对比说明.见表3。

考虑到是老线改造.加之压力机间距和工装主体结构已成定局.故选择性价比高的六轴机器人。在六轴机器人系列里.ABB的IRB 6660 130型和KUKA的KR 120 R3500 press型都是适合冲压领域的带有重型传动装置的高性能机器人.可以为最大限度提高生产节拍打下基础。

图2和图3分别显示了ABB IRB 6660 130/3.1型机器人和KUKA KR 120 R3500 press型机器人的主要参数。

图1 各品牌机器人设备示意图

通过比对.在端部负载、工作半径、安装要求、重复精度等方面.此两款机器人均可满足工艺需要.故两款机器人均可作为备选机型。

线首单元工艺设计

⑴拆垛部分。

根据节拍最大化的要求.工艺设计双移动式拆垛小车。两台拆垛小车采用机动式.分别在两平行轨道上移动.由上料工位至拆垛工位。2台小车交替连续工作.一台小车拆垛完成后自动返回上料工位.另一小车重复上一循环。拆垛小车的移动速度须满足无缝对接(不停线等待)的要求。

拆垛小车配备强力磁力分张装置.使上层坯料实现简便分离。磁力分张装置的数量和尺寸需确保坯料完全分离。磁力分张装置固定在可旋转的伸缩臂上.伸缩臂安装于直线导轨上.直线导轨安装在工作台上.可实现上下、左右、前后6个方向的调节.生产转换期间可通过伸缩臂手动调整磁力分张装置的位置.每个分张器带有气动退磁装置。

图2 ABB IRB 6660 130/3.1型机器人

图3 KUKA KR 120 R3500 press型机器人

另外.拆垛小车上还配置末料检测装置。当拆垛小车上托盘空置后.机器人自动转向另一个拆垛小车拆垛。此时系统发出声光报警提示操作人员进行材料的更换。操作人员按下按扭确认更换垛料.拆垛小车就自动移出工作区达到指定位置.操作者手动将磁力装置向后移动.借助叉车等工具.卸载空托盘并上载有板料的托盘。

对于两台拆垛小车的工艺布置.我们进行了对比.具体内容见表4。基于现场的工艺布局和平面的最大化利用原则.工艺设计以方案二为准。

⑵清洗机。

经过对在线零件的分析.外观件比例占比较小.但考虑未来产品结构发展.并综合经济性考虑.确定清洗机为国内制造。

当有不需要清洗的材料时.清洗机可以不工作.材料直接输送到对中台。清洗机应可实现离线工作.离线后可以实现单独工作。进料皮带机设计为伸缩结构.当清洗机离线后.皮带机伸出.材料直接输送到对中台。

⑶对中方式的确定。

目前行业内冲压自动化生产常用对中方式有重力对中、机械挡块拍打对中和视觉对中.其工作原理和优缺点对比见表5。

基于分析比较.工艺设计选择视觉对中系统。同时.在视觉对中皮带机上设计6个板料到位传感器.3个检测器布置在前面.3个布置在后面。当坯料输送到位后.自动停止运行.保证坯料停止在视觉系统的拍照范围内。

■ 表4 拆剁小车的工艺布置比较

线间单元工艺设计

线间除按压机间隔配备所需机器人之外.最重要的就是要实现端拾器的自动更换功能(ATC自动更换模式)。

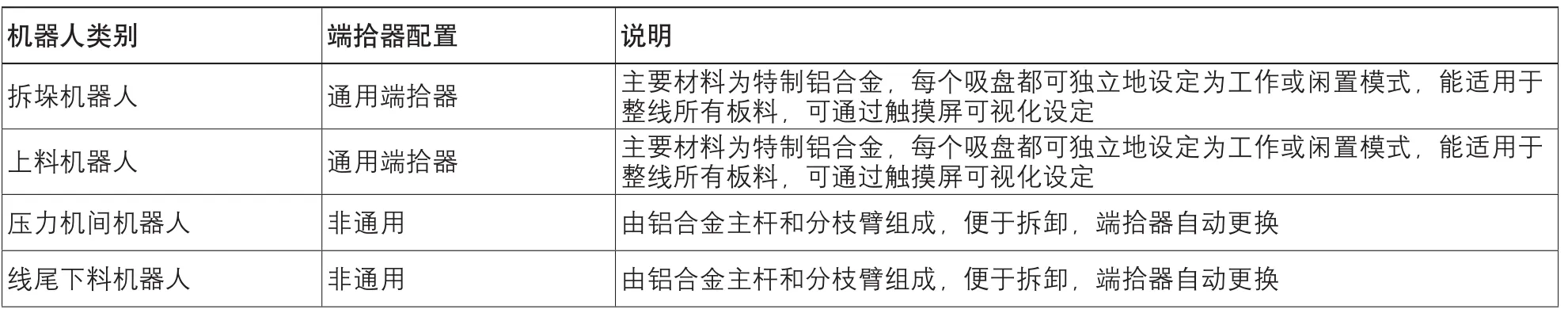

设计的端拾器支架安装在机器人后侧.与机器人之间用围拦隔开.围拦高度约1.8~2m。当需要更换端拾器时.机器人向后旋转并将使用中的端拾器自行放在支座上.然后连接另一个支座上的端拾器.完成端拾器更换后机器人进入等待位置。整线端拾器配置情况见表6。

机器人配有自动化更换适配器.从而实现机器人与端拾器主杆之间的自动连接。如图4所示.每个机器人六轴末端配置一个适配器的阳端.适配器的阴端安装在端拾器主杆上。

■ 表5 各种对中方式的比较

■ 表6 整线端拾器配置情况

线尾单元工艺设计

当下料机器人把工件从最后一台压机中拾取到线尾皮带输送机上时.完成了整个零件的冲压过程。若零件在最后一台压机无冲压工艺时.线尾皮带输送机伸长至最后一台压机内.传输机器人传递的零件。

考虑到线尾装箱是人工作业.设计时需考虑节拍的匹配性.所以工艺设计皮带机宽度为1800~2000mm.皮带机长度12000~15000mm.同时考虑到若零件在最后一台压机无冲压工艺时.线尾皮带输送机需要伸长至最后一台压机内.接机器人传递的零件进行传输.所以皮带机要求是至少一端可实现伸长调节的功能。

同时.为了确保外观品质的检查.线尾皮带机顶应装有检测照明灯(具体数量根据现场实际照度确定).照明光线应覆盖整个装箱区域.检测台配备单独的照明装置。

线尾工艺布局示意图如图5所示。

图4 自动化更换适配器

图5 线尾工艺布局示意图

结束语

综合上述各系统、各单元的方案选择和设计.完成了冲压自动化改造主体工艺设计。

当然.在具体的功能结构设计中.局部细节还需根据现场实物进行匹配性设计.设备相关部分.也需根据自动化生产的要求做适应性改造.同时也需重点考虑安全控制部分.这样.才能实现其自动化生产的最终目标。

一种手动冲压线自动化改造方案设计

文/魏龙·东风模具冲压技术有限公司袁河清·东风汽车公司技术中心