保险杠工艺性分析及模具设计

文/王玉梅·泰安航天特种车有限公司

保险杠工艺性分析及模具设计

文/王玉梅·泰安航天特种车有限公司

随着汽车工业和科技的飞速发展,汽车行业的竞争日趋激烈,汽车制件的工艺正在向着快速、简洁、省力的方向发展,这就需要我们不断地改进制件制作的工艺,提高产品的质里和生产效率,简单来说,就是既要提高汽车质里又要降低汽车制作成本,只有这样才能满足现如今市场的需求。而汽车保险杠作为汽车一个不可缺少的组成部分也走向了革新的道路。汽车保险杠的主要作用是吸收和减缓外界冲击力,从而对汽车和人身安全进行防护。现如今大部分的车辆的保险杠除了要有保护功能外,还要求外观造型的美观,保险杠与车体要达到和谐与统一。我公司生产的自卸车属于非公路用车,该车的作业环境相对恶劣,多为矿区,所以要求保险杠具有更强的防护性能以及更高的强度和刚度。为了满足自卸式汽车的保险杠的要求,同时提高生产效率降低成本,结合公司的生产现状,本文对自卸汽车保险杠的生产工艺进行研究分析,得出了一套高效、低成本的保险杠成形工艺。

制件工艺性分析

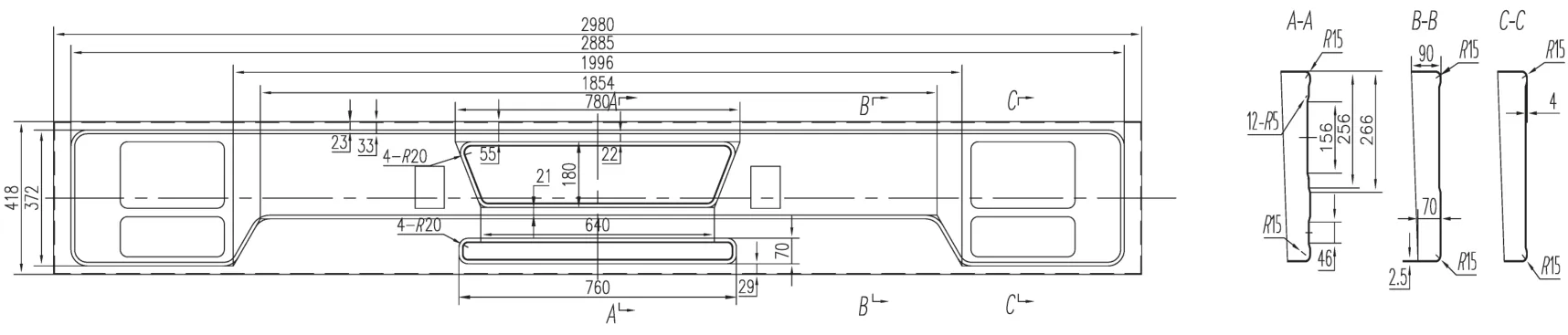

该保险杠主要形状尺寸如图1所示。

原有工艺方案

公司原来采用的工艺方案为:精细等离子切割下料→简易模具成形加强筋→折弯成形两长立边→简易模具成形两短立边→拼焊搭接边。该方案完成一个制件的加工需5序,精细等离子切割机位于下料车间,液压机、折弯机、焊机位于车身车间,由于工序多,且每序和每序之间存在着输送,制作出一个保险杠大概需要10个小时。

改进后的工艺方案

图1 保险杠零件图

在产品试制阶段采用原先方案后,决定进行改进:精细等离子切割下料→模具成形完成压筋与折弯→拼焊搭接边。该方案需要3序完成一个制件的加工,加上工序与工序之间的输送,制作出一个保险杠大概需要2小时。在人力方面,原方案采用折弯机进行折弯时需要3人操作,改进后的方案,1人即可完成折弯与压筋。经分析,认为改进后的方案效率高,符合我公司日益增长的产里需求,所以采用改进方案适合我公司现阶段的批里生产,该方案已在生产实践中得到应用并且取得了较好的效果。

模具成形分析

该保险杠所用材料为0235A钢板,板厚为2.5±0.19mm,工件的制作需完成折弯压筋两个成形工艺。因为该钢板为软材料,塑性和韧性好,有一定的伸长率,所以在设计弯曲模时应留有一定的凸凹模间隙。

工件的尺寸全部为自由公差,按IT12级选择尺寸公差;角度按照GB/T 15055-2007冲压件未注公差尺寸极限偏差m级,可知:角度为90°±45′;该钢板的允许最小折弯半径rmin=0.5t=1.25mm,零件的弯曲半径r=12.5mm>1.25mm,所以折弯模具成形时圆角处不会弯裂。

计算零件的相对弯曲半径r1/t=12.5/2.5=5,弯曲变形后角度回弹较小,弯曲半径变化也不大,所以在凸模上采取补偿且取较小的间隙即可达到要求。

模具设计涉及到的计算

保险杠展开长度计算

保险杠展开尺寸如图2所示,经计算其长、宽分别为:3102mm、555mm。图3所示为保险杠的下料图。

力的计算

经计算,校正力为2718.4kN,压筋力为515.84kN,压筋折弯力为3234.24kN,根据以上力的计算选择设备HTP27-630四柱液压机进行压筋折弯。

折弯间隙、模具尺寸及其他参数计算

经计算,折弯间隙为2.84mm,折弯凹模口的尺寸为417.66mm,折弯凸模口的尺寸为417.66mm,弯曲时凹模深度为35mm,橡胶高度为141mm,限位块高度取88mm。

模具结构设计

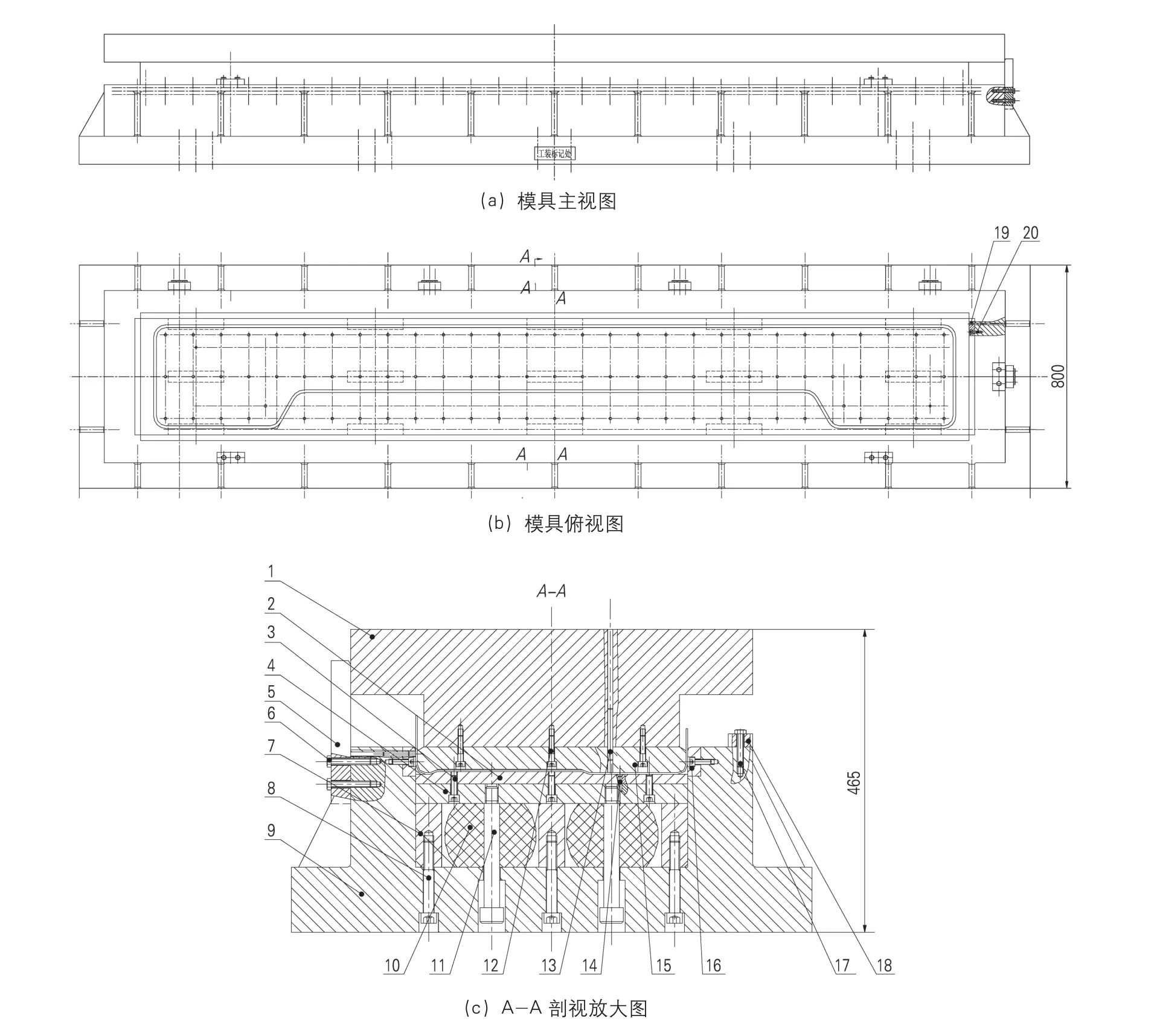

模具结构如图4所示,上模刃口是折弯工艺的凸模,是压筋工艺的凹模;下模刃口Ⅰ、Ⅱ是折弯工艺的凹模,凸模是压筋的凸模,该模具采用导向板进行导向。

模具结构要点分析

折弯模具部分

为防止回弹,在上模刃口的左右两侧留2t作为折弯直边,从2t点到压筋模处采用斜边结构,两侧1mm高度差斜向上,同理在凸模两侧2t宽度采用直边,从2t点到压筋模处采取斜边结构,即两侧1mm斜向上,此凸模是压筋成形的凸模,对于折弯工艺它的作用是作为顶料板,中间高、两侧低;上模座两侧各缩进10mm,以防止回弹板料往

图2 保险杠展开尺寸计算图

图3 保险杠下料展开图

图4 模具结构图

图5 凸模

结束语

外侧扩。如图5所示。

间隙在最初设计时按计算结果的大值设计,在调试模具时可通过在折弯凹模处塞铜皮以达到调整折弯模具间隙的目的。

压筋模具部分

凹模比凸模进入的深度深1mm。

本文对自卸车保险杠制作的两种工艺方案进行分析,从而得出使用模具成形可以提高保险杠的生产效率。该模具投入生产以来,已生产出3000件保险杠。通过实际生产证明,采用模具成形出的保险杠符合保险杠的性能指标和设计要求, 保险杠的整体性能得到明显改善,同时能够满足批里生产的要求,降低了操作者的劳动强度,降低了生产成本。