铝合金异型面厚板件电磁翻边线圈设计和有限元分析

文/黄亮,徐子文,刘贤龙,李建军·华中科技大学材料学院材料成形与模具技术国家重点实验室

铝合金异型面厚板件电磁翻边线圈设计和有限元分析

文/黄亮,徐子文,刘贤龙,李建军·华中科技大学材料学院材料成形与模具技术国家重点实验室

黄亮,博士/博士后。主要从事先进金属材料塑性成形技术及形状/性能一体化控制的理论解析、实验和数值模拟研究,已在国内外高水平学术期刊上发表论文30余篇。

随着我国航空航天事业的迅猛发展,对航天飞行器和航空运载工具的使用提出了更高的要求,这就给制造工艺提出了新的挑战。铝合金具有强度高、耐腐蚀等优点,广泛应用在运载火箭舱体和油料贮箱、飞机机身和机翼等重要部位。为保证这些部件的使用性能和寿命,所使用的铝合金板材厚度不能太薄,比如航天运载火箭油料贮箱的厚度一般为5~12mm,油料贮箱型面是复杂的椭球形面,并且需要在型面上制作出翻边孔来与管路进行连接,该翻边孔的轴向与型面的法向成一定的角度,这就给翻边工艺带来了较大的困难。研究发现,电磁成形可以极大地提高铝合金的成形极限,相比于传统成形工艺有较大的优势,若采用电磁成形工艺对铝合金异型面厚板件进行翻边成形,能避免传统成形工艺中零件易产生裂纹和起皱等问题。本文基于ANSYS有限元平台,采用松散耦合法对铝合金异型面厚板件电磁翻边成形进行了有限元数值模拟,研究了驱动线圈形状、层数等参数对电磁翻边成形的影响。

异型孔电磁翻边线圈设计

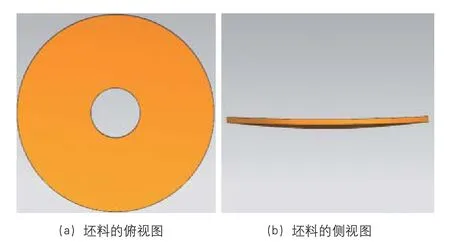

本文所要研究的是厚度为5.5mm的铝合金异型孔的电磁翻边,并且坯料的表面轮廓是椭球形,如图1所示,坯料内径为50mm、外径为200mm。根据坯料的形状特点,设计出了3种单层线圈:平板螺旋线圈、平板跑道形线圈和前凸螺旋线圈。

图1 电磁翻边坯料形状图

平板螺旋线圈

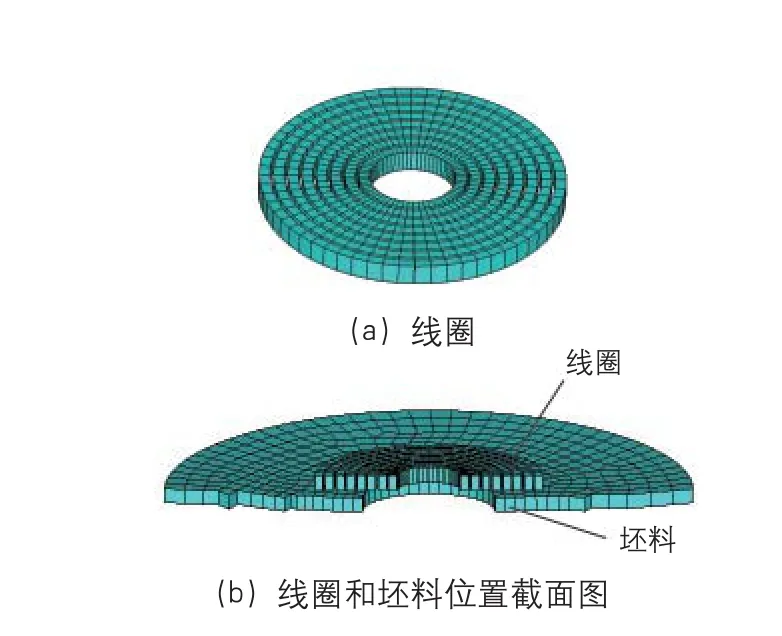

图2 平板螺旋线圈及坯料位置示意图

图3 平板螺旋线圈作用下坯料所受电磁力(单位:N)

平板跑道形线圈

图4 平板跑道形线圈及坯料位置示意图

由于凹模孔口的截面图不是圆形而是椭圆形,所以翻出来的孔也是椭圆形。为了更好地使零件贴边,试验采用比圆形线圈更加接近模具孔口形状的跑道形线圈,如图4所示。该线圈直道部分的长度是12mm,最里面的线圈环的弯道部分是半圆的,最小的半径为10mm,匝间距为1mm。在放电电压为20kV下所产生的放电电流数据作为电流载荷施加在线圈上,分析发现,电磁力最大值为19.7217N(图5)。

图5 平板跑道形线圈作用下坯料所受电磁力(单位:N)

前凸螺旋线圈

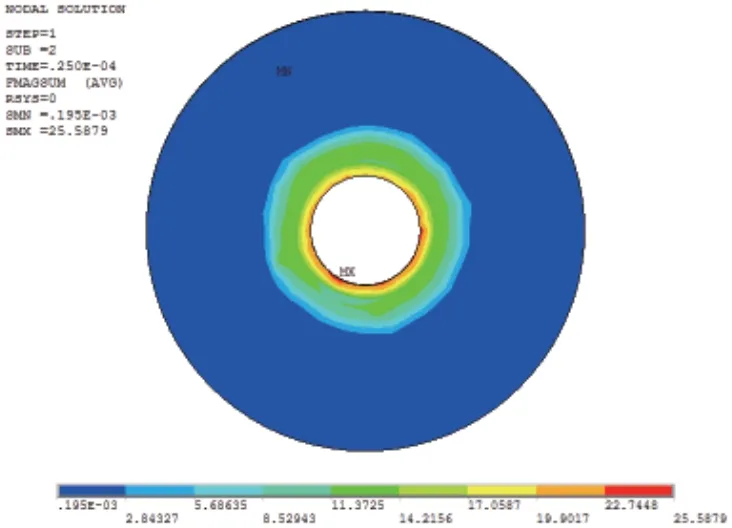

由于坯料的曲面轮廓为椭圆曲面,使用平板线圈则不可能保证线圈到坯料的距离都相等,为了使线圈与坯料间距更加均匀,设计出一种前凸螺旋线圈,如图6所示,所绕制的线圈匝数为8,其中绕制的最小的线圈圆环最内层轮廓圆的半径为12mm,线圈横截面的长宽分别为6mm、3mm,线圈匝间距为1mm。采用这种设计是由于坯料轮廓为曲面,如果采用平板线圈的话,线圈与坯料各处的间距就会不一致,这样线圈放电在坯料上产生的电磁力就会因此而变得极不均匀,而采用此线圈会使线圈与坯料的间距变得均匀。在放电电压为20kV时放电电流数据加载到线圈上产生回路电流,加载完成后利用ANSYS/Emag电磁场有限元模拟进行有限元分析,发现最大电磁力为28.0428N,如图7所示。

图6 前凸螺旋线圈及坯料位置示意图

图7 前凸螺旋线圈作用下坯料所受电磁力(单位:N)

由图7可知,使用前凸螺旋线圈的最大电磁力相比较于前两种线圈来说大幅增加,且在坯料内环附近电磁力的值较大的区域大致成一个圆环状,这个圆环状区域的径向分布也比前面两种线圈要大。

线圈选取与评估

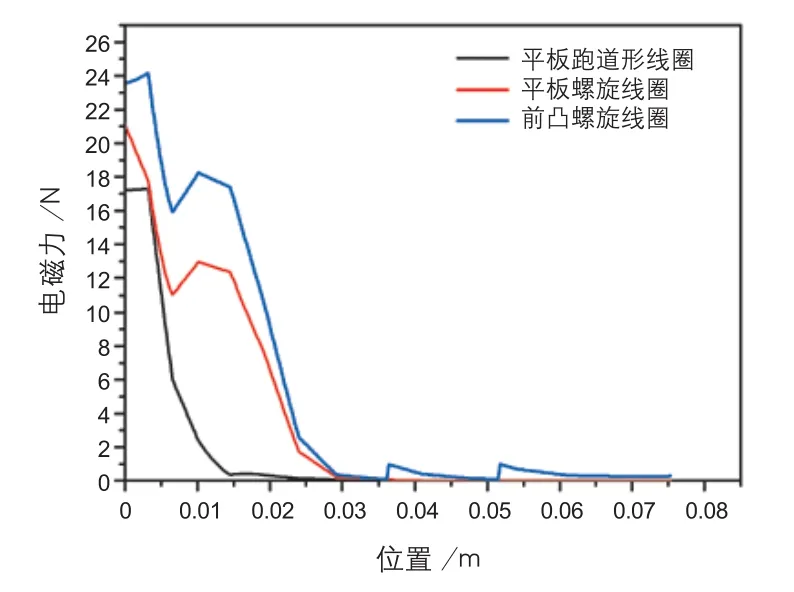

根据上述3种线圈在相同的放电电压作用下所产生电磁力的大小与分布,得到3种线圈作用下在坯料同一半径截面上沿径向的电磁力分布,如图8所示。分析可知,使用前凸螺旋线圈的电磁力最大最均匀,而且线圈与坯料的间距也较均匀,成形后的工件残余应力的分布也较均匀,最大磁场力相较于平板螺旋线圈、平板跑道形线圈分别提高20%和48.2%。

她不但对梁闰生要避嫌疑,跟他们这一伙人都疏远了,总觉得他们用好奇的异样的眼光看她。珍珠港事变后,海路一通,都转学到上海去了。同是沦陷区,上海还有书可念。她没跟他们一块走,在上海也没有来往。

图8 3种不同线圈作用下的径向电磁力分布

线圈层数对异型孔电磁成形的影响

多层线圈设计

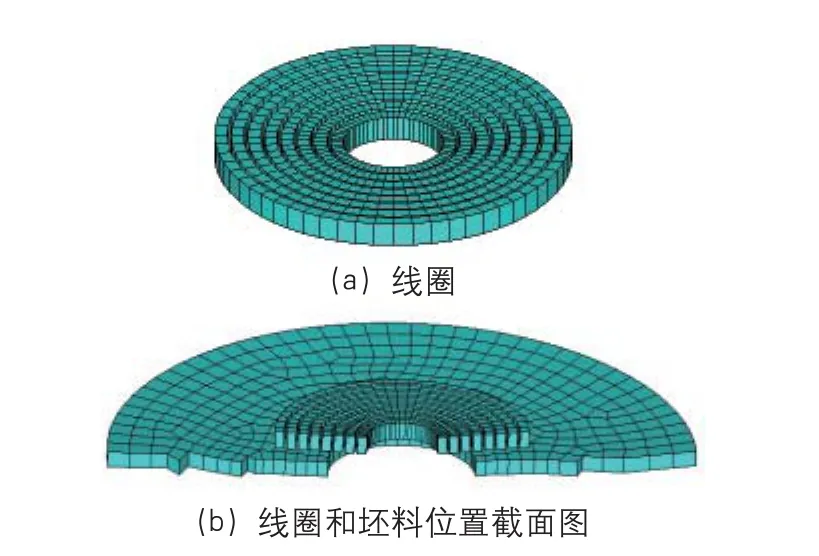

通过上面对单层线圈结构的研究,发现前凸螺旋线圈的效果相较于其他两种线圈最好,如果使用单层线圈进行电磁翻边成形,由于板料较厚,成形件的形状也比较复杂,所以需要很高的放电电压,在产生电磁力的同时,单层线圈也会承受很大反作用力。基于上述考虑,采用了多层平板线圈,在相同的放电电压的条件下,产生的电磁力比单层线圈有极大的提高,同时多层线圈会提高线圈结构的强度,防止反作用力过大将线圈损坏。因此,以平板线圈为例,在保持线圈匝数和大小、线圈截面形状和尺寸、匝间距等条件不变的情况下,研究线圈层数对电磁翻边成形的影响。图9为不同层数的线圈示意图。

图9 一层、二层、三层平板螺旋线圈及其相对位置示意图

线圈层数对电磁力的影响

图10 线圈层数对电磁力的径向分布的影响

选取放电电压为20kV,对电磁力模拟结果数据进行分析比较,如图10所示。由图可知,随着线圈层数的增加,板料上沿着半径方向的电磁力显著增加,但是电磁力沿着径向的分布和变化规律大致相同,这说明线圈层数的改变只会影响到电磁力大小,不会对其在坯料上的分布规律产生影响。因此,在所需电磁场的成形效果相同的条件下,采用多层线圈可以减小放电电压,这就降低了对电磁成形放电设备的要求。同时,采用多层线圈不会改变平板螺旋线圈在坯料上产生的电磁场的变化规律,只是会增大相应的数值大小,这样一来多层线圈的电磁力分布规律和单层平板螺旋线圈的电磁力分布规律一致,可以较大地发挥其电磁力分布上的优势。当线圈层数为3层时,坯料上所受到的最大电磁力相较于单层线圈提高了近3倍,并且不改变电磁力等参数在坯料上的分布规律,作为驱动线圈,采用3层结构所需放电电压最小,对电磁成形装置要求较低,线圈强度高,适用性强。

基于以上研究,综合分析放电电压及线圈层数对电磁成形的影响,在线圈层数分别为1、2、3层时,模拟了放电电压分别是15kV、20kV、30kV时电磁场在坯料上的分布规律。图11是3种线圈在不同放电电压下得到的最大电磁力变化规律。由图可知,放电电压和线圈层数均对电磁成形有着很大的影响,随着线圈层数、放电电压的增加,坯料上产生的电磁力也会显著增加。

图12 铝合金异型面厚板件电磁翻边有限元模型

图11 线圈层数及放电电压对电磁力的影响

有限元模型的建立

本文的铝合金异型面厚板件选用的预制坯料的外形轮廓为椭球面,其翻边孔与坯料的法向成18°的夹角,其异型孔直径为70mm,材料为5A06铝合金,厚度为5.5mm。由于需要考察多种线圈条件、工艺条件对电磁翻边成形的影响,且放电电压和产生的电磁力较大,以及由于坯料的变形而产生的电磁场的变化对结果的影响程度较低。因此,采用松散耦合法进行有限元数值计算。图12为有限元数值模型。

有限元模拟结果及分析

分别采用单层前凸螺旋线圈和3层平板螺旋线圈进行有限元模拟,线圈与坯料的距离为2mm,单层前凸螺旋线圈分别采用20kV、30kV、40kV、50kV的放电电压;3层平板螺旋线圈分别采用15kV、20kV、30kV的放电电压。为了直观地观察成形后坯料的贴模情况,选用(0,180°)、(45,225°)、(90,270°)、(135,315°)这4种角度的剖视图进行观察(图13)。

图13 有限元模拟结果剖视图

单层前凸螺旋线圈有限元模拟结果及分析

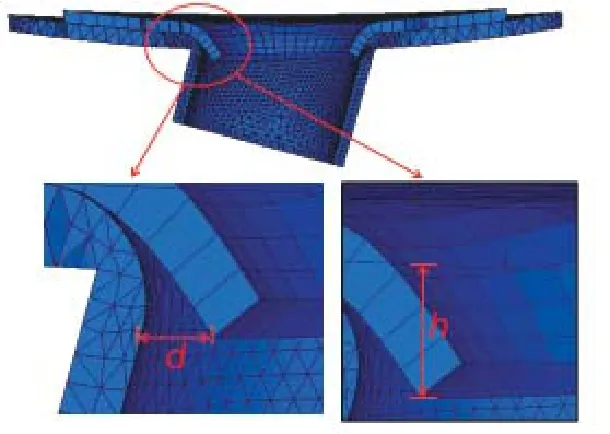

图14 最大偏离距离d和最大成形高度h示意图

将4组模拟结果中坯料和凹模分别沿着(0,180°)、(90,270°)截开。可知,随着放电电压的增加,坯料翻边变形程度越好,坯料与模具的贴合情况也越来越好。为了定里地描述成形质里,采用如图14所示最大偏离距离d和最大成形高度h两个参数作为技术指标进行描述,其中d表示成形后工件不贴模部分与成形凹模之间的最大偏离距离,h表示成形后坯料在z向的最大高度。表1是放电电压为20kV、30kV、40kV和50kV时以上两种参数的大小对比。随着放电电压的增加,成形后工件不贴模处与凹模的偏离距离越来越小,而成形高度越来越大。在放电电压为50kV时,不贴模处与凹模的偏离距离最小,为1.643mm,成形高度最大,为23.085mm。由此得出在放电电压为50kV时,电磁翻边成形件的形状最佳。

多层线圈有限元模拟过程及结果分析

将3组模拟所得的模拟结果中成形工件和凹模分别沿着(0,180°)、(90,270°)截开。可知,随着放电电压的增加,成形后的翻边件与凹模的贴合越来越好。同时,对模拟结果进行定里分析,如表2所示。随着放电电压的增加,坯料成形后与凹模的偏离距离越来越小,且成形高度会越来越高,在使用3层平板螺旋线圈时,放电电压为30kV下所得的翻边成形结果的参数d和h的大小分别为1.249mm、21.865mm,与50kV下使用单层前凸螺旋线圈所得的结果1.643mm、23.085mm相近,均是所有模拟结果中最佳的。

■ 表1 不同放电电压下参数d、h大小对比(单层前凸螺旋线圈模拟结果)

■ 表2 不同放电电压下参数d、h大小对比(多层平板螺旋线圈模拟结果)

综上所述,50kV下使用单层前凸螺旋线圈、30kV下使用3层平板螺旋线圈的成形效果是最好的,但是相比较而言,使用3层平板螺旋线圈所需的放电电压较小,并且3层线圈强度比单层线圈高,结构会更加稳固,这样在电磁成形过程中,线圈对坯料所受电磁力的反作用力的承受能力会更好。因此,对30kV的放电电压下使用3层平板螺旋线圈所得的模拟结果进行成形性能的分析。在30kV下所得工件的整体轮廓如图15所示,所得的翻边轮廓非常清晰,显示的最大成形高度为21.865mm。

图15 电磁翻边成形模拟结果(多层平板螺旋线圈)

为了进一步观察坯料的贴模性能,将坯料和凹模沿着(0,180°)、(45,225°)、(90,270°)、(135, 315°)4种不同的角度分别截开,观察坯料成形后是否贴模。可知,坯料在电磁翻边成形后,与凹模的贴合情况良好,没有出现不贴模、起皱和弯曲等情况,成形后的形状较好。电磁成形的结构场模拟时变形时间持续了0.8ms,这充分说明了电磁翻边成形属于高速成形的范畴。在变形时间的前0.3ms,给坯料施加从电磁场计算出来导入到结构场的节点电磁力,在这些电磁力的作用下坯料产生的巨大的加速度,其数里级能够达到106~107m/s2,在电磁力施加结束后的0.5ms里,坯料依靠电磁力作用下产生的惯性变形,最终成形为所需的翻孔件。图16为坯料成形过程的中间载荷步的电磁力沿着坯料径向的分布曲线,可知,电磁力在坯料内孔径的内侧约7.55mm处取得最大值,电磁力主要作用在坯料上向下翻边的部分,作用的位置也较为合理。

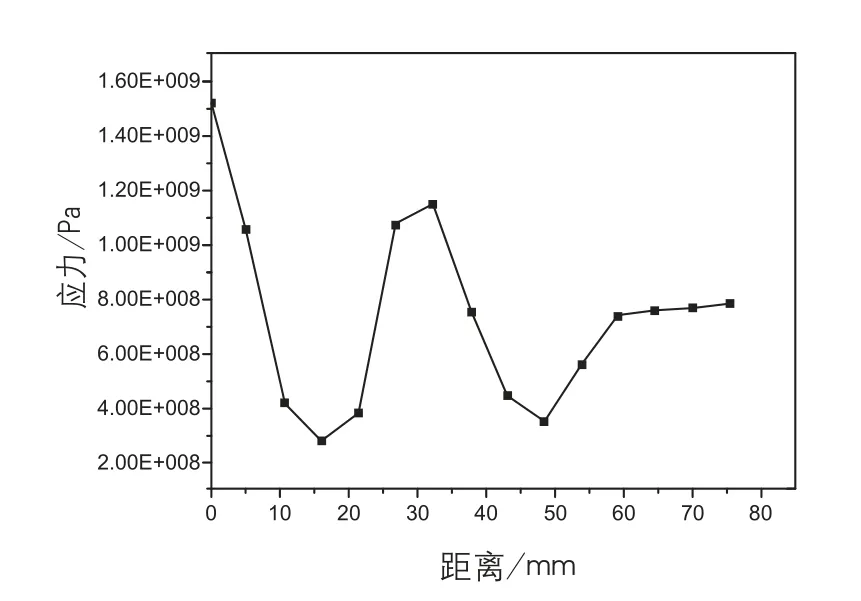

图16 放电电压为50kV时径向电磁力分布

在板料成形的最后一个载荷步,应力达到最大,最大应力值为152MPa,且该值出现在坯料的内孔径边缘地带,应力集中也主要出现在此处,如图17所示。应力沿坯料的径向分布的变化曲线如图18所示,应变沿坯料的径向分布的变化曲线如图19所示。同应力最大值相似,应变最大值也出现在坯料内孔径的边缘,应变最大值为0.42747,应变沿着坯料径向向外总体呈下降趋势变化,但是在凹模圆角处,应变有一点上升的趋势,这是因为凹模圆角处会出现应力集中现象。

图17 放电电压为50kV时应力分布及应力集中处

图18 放电电压为50kV时沿坯料径向的应力分布

图19 放电电压为50kV时沿坯料径向的应变分布

结束语

本文基于ANSYS有限元平台,采用松散耦合法对5A06铝合金异型面厚板件的管路连接孔的电磁翻边成形进行了有限元数值模拟分析,研究了驱动线圈形状、层数等参数对电磁翻边成形的影响,得出如下结论:

(1)设计并分析了平板螺旋线圈、平板跑道形线圈和前凸螺旋线圈这3种单层线圈分别作为铝合金异型面厚板件电磁翻边的驱动线圈时对成形性能的影响,结果发现选用前凸螺旋线圈在坯料上所产生的电磁力分布更合理,最大磁场力相较于平板螺旋线圈、平板跑道形线圈分别提高20%、48.2%。

(2)当平板螺旋线圈层数为3层时,坯料上所受到的最大电磁力相较于单层线圈提高了近3倍,并且不改变电磁力等参数在坯料上的分布规律,作为驱动线圈,采用3层结构所需放电电压最小,对电磁成形装置要求较低,线圈强度高,适用性强。

(3)采用线圈结构最优的3层平板螺旋线圈得到的工件最大翻边高度达21.865mm,坯料与凹模贴边处的最大距离为1.249mm。 (*本文通讯作者:李建军,华中科技大学材料成形与模具技术国家重点实验室主任,E-mail:ljj@263.net.cn)