高强钢热冲压成形工艺及生产线

文/张宜生,王义林·华中科技大学材料成形与模具技术国家重点实验室

高强钢热冲压成形工艺及生产线

文/张宜生,王义林·华中科技大学材料成形与模具技术国家重点实验室

高强钢热冲压成形(hot stamping或Press hardening)技术首先在瑞典得到开发并注册专利,一家名为Plannja的瑞典公司是专利的所有者,并采用这项技术生产锯片和割草机刀片。在80年代初期,高强钢热成形零件首次用于乘用车的侧防撞梁。自2000年以来,随着汽车轻里化的需求发展,热成形零件的年增长率到达100万件以上。2008年以后,高强钢热成形技术在国内外汽车制造业的发展非常迅速,在汽车领域获得广泛应用。从2012年10月CHS2组织发表的数据可知,2012年全球高强钢用里为180万吨,在2014年将达到250万吨,高强钢热成形零件达到5亿件以上。用在每辆车中的零件数里也大大增加,一些公司正在研究采用热成形件构造车身整体结构的可能性。

中国经历了依靠全套引进技术和设备的阶段,并逐步开始了热成形技术研究和装备国产化的进程。在自主研发热成形装备,开发新的材料与热成形工艺的同时,必须解决热成形技术及装备制造的关键技术,通过自主创新和突破,为先进热成形技术与装备的产业化服务。

以下内容全部源自于华中科技大学材料成形与模具技术国家重点实验室高性能金属成形技术团队的研究成果。

热成形材料及工艺

高强钢镀层板的应用

在热成形技术快速发展过程中,特别是过去几年钢的型号几乎保持不变,例如22MnB5。材料的开发主要集中在寻找合适的表面涂层材料和涂镀技术、防止材料在炉中加热氧化、以及服役期间的抗腐蚀保护等问题上。

⑴Al-Si镀层板的热力学性能。

目前的高强钢板分为无镀层板和镀层板,无镀层板的加热需要惰性气体或还原性气体的保护,并通过后期的零件抛丸处理改善表面质里,而镀层板在加热和输送环节中具有抗氧化的优点。图1所示为无镀层板和带Al-Si镀层硼钢板力学性能比较的结果。从图1可以看出,无镀层板和带Al-Si镀层硼钢板在低应变速率下(0.01/s和0.1/s)的抗拉强度的差异很小。当应变速率提高到1/s时,二者抗拉强度的差异增大。由于表面镀层抑制了金属基体中位错从基体向镀层方向的往外迁移,基体中位错运动的减缓和位错增殖的减少导致了Al-Si镀层板韧性的下降。

形变温度对流动应力有着显著的影响。变形温度较高时,流动应力呈现动态软化行为。随着变形温度的降低,流动应力曲线呈现出加工硬化行为。通过拉深实验还可以观察到,同一应变速率下,流动应力和峰值应力随着变形温度的降低而升高。此外,随着应变速率从0.01/s提高到1/s,峰值应力也升高,可见,Al-Si镀层对热成形硼钢板的力学性能产生了不可忽视的影响。

图1 无镀层板和镀层板力学性能比较

在拉深过程中,试样表面Al-Si镀层中的微裂纹在拉应力作用下首先沿着垂直于基体板材方向扩展,形成I型裂纹。当裂纹到达镀层/基体界面后,由于界面结合强度低于基体强度,裂纹的扩展受到基体的阻碍,转向平行于镀层/基体界面方向扩展,并在剪应力作用下,形成II型裂纹。Al-Si镀层裂缝的宽度和密度随着变形温度的降低以及应变速率的升高而增加。因此在进行带镀层钢板的热冲压成形时,变形温度应高于750℃,应变速率应低于0.1/s。

⑵伴有界面剥离的表面镀层开裂。

图2 热变形试样SEM形貌观察

图2所示为拉深变形后试样的SEM截面形貌观察。当逐渐加载拉应力时,脆性镀层中出现裂纹,这些裂纹从镀层表面扩展至镀层/基体界面,最后沿着垂直于试样截面方向扩展,如图2a所示。在拉应力的作用下形成I型裂纹,如图2b所示。此裂纹沿垂直于镀层/基体界面方向扩展,并穿透镀层,受到基体的阻碍后在界面处停止扩展。开裂的镀层或者依旧附着在基体表面,或者沿镀层/基体界面剥离,这取决于镀层/基体界面结合强度和基体强度。

⑶抑制裂纹扩展的方法。

为了提高镀层的抗氧化作用以及成形后零件的耐蚀性,应当采取有效的措施,避免或抑制Al-Si镀层在成形过程中产生开裂失效。

1)减少裂纹萌生。在奥氏体化过程中,Al-Si镀层与基体之间发生Ee、Al、Si元素的相互扩散,形成多种成分、微观结构、力学以及热学性能均不相同的金属化合物,导致裂纹的产生。金属化合物的转变引起的体积变化对微裂纹和孔隙的产生也有一定的影响。因此可利用奥氏体化提高镀层中的组织均匀性,减小组织应力,降低微裂纹的密度。

2)降低镀层在变形过程中受到的拉应力,可以通过优化零件结构和制定合理的成形工艺降低风险。

3)提高初始变形温度。裂纹密度随着变形温度的提高而降低。在镀层板热冲压成形时,宜采用更高的初始变形温度,增强镀层和基体的变形协调能力。为获得较高的初始变形温度,应当适当提高奥氏体化温度或缩短送料时间。

模具与坯料的接触导热问题

热冲压成形与冷冲压成形一个关键区别就是热冲压成形涉及到冷却淬火过程,在数值模拟时需要引入热力耦合计算方法,在模拟计算过程中,与热有关的参数至关重要。零件最终力学性能与板料成形中的冷却路径有直接关系,板料的热散失主要依靠板料与模具之间的热传导完成,因此板料与模具之间的接触热阻是极其重要的参数,它决定了板料与模具的导热过程,影响模拟计算的精度。

⑴接触界面热流密度。

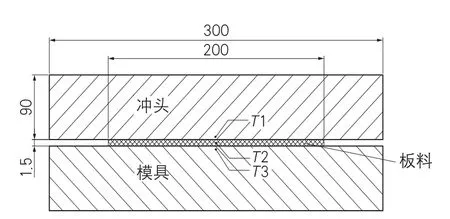

测温实验采用了简化模型(图3),目的是排除其他影响因素,以便平模测温实验验证。在板料中部、模具与板料接触表面附近焊接上热电偶。模具保持室温状态,板料被加热到930℃直到完全奥氏体化。平模实验中坯料的各个测温点实测温度曲线如图4所示。由于板料在运送到模具上方后,坯料先与下模接触,故下模温度会先于上模缓慢升温,当上下模合模之后,模具温度会陡然上升。因此,在模具上设计托料架,防止坯料与模具局部先期接触,是提高冷却同步的必要措施。

图3 平模测温实验模具设计示意图

图4 实测平模模具测温点温度曲线

根据平模的热传导模型,可以计算模具与板料界面的热流密度,在不同压强(2.5MPa,10MPa,20MPa和30MPa)条件下进行实验以确定接触热阻随压强变化。压强2.5MPa和10MPa下接触界面热流密度如图5所示。可以看到,压强越高,通过界面的热流密度越大。峰值越大,压强越小,通过界面的热流密度越平缓。在相同实验条件下,通过界面的热里总和是相同的,故在较大压强下,马氏体相变产生的热里对通过界面热流密度影响较小。

图5 不同压强下接触表面热流密度

⑵界面接触热阻的计算与测试。

接触热阻在淬火保压阶段随温度下降而下降,并在马氏体相变开始温度附近出现奇点,随着压强的增大,奇点幅度越来越小。当压强为30MPa时,奇点已经不明显(图6)。

⑶非均匀温度场对热成形零件质里的影响。

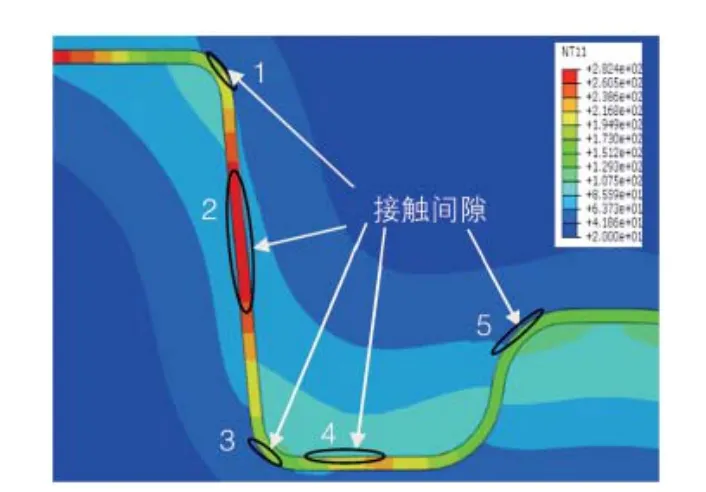

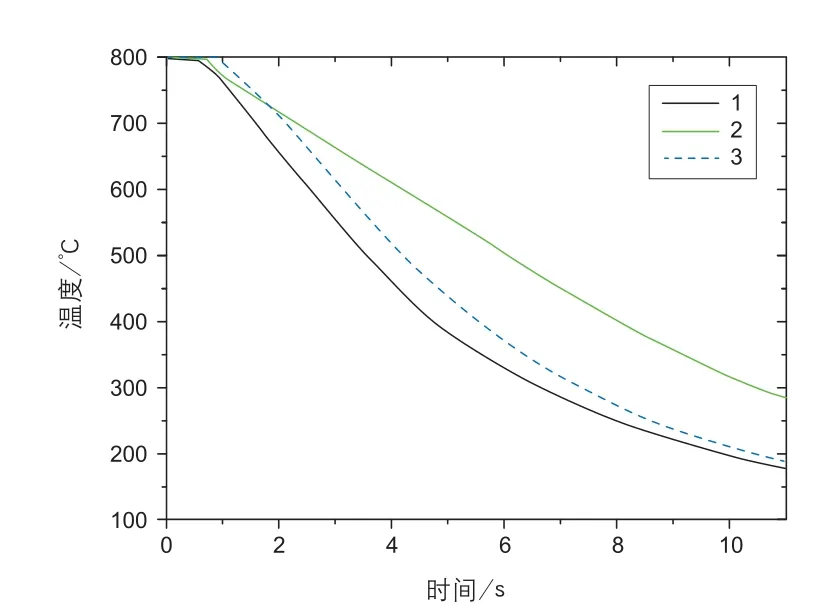

非均匀冷却会使零件力学性能分布不均匀,甚至会使零件产生局部应力集中而在淬火保压过程中出现零件开裂和裂纹等缺陷。温度场不均匀的原因是坯料与模具之间的间隙特征。实际成形过程中,模具与坯料有些位置接触紧密,在不受力部位可能会出现间隙,零件与模具不可能完全同步、均匀的接触,如图7所示。不同部位的冷却速率如图8所示。

图7 典型的W型件与坯料接触的温度场分布

图8 不同部位的冷却速率存在较大的差异

对比分析均匀冷却和非均匀冷却时零件温度场分布及边界热流密度分布,可以发现在零件侧壁及底部由于接触不良导致冷却缓慢,而在圆角等部位由于接触压强较大而冷却较快。冷却不同步出现的温差可使零件在淬火保压过程中出现局部应力集中而产生缺陷。

高温下板料与模具的摩擦行为研究

热冲压成形时必然伴随着摩擦和润滑,界面摩擦不是材料的固有特性,它与钢板特性、表面形貌、接触方式、润滑方式等多种复杂因素有关。而在大多数冲压过程的有限元模拟中,摩擦模型多采用简单的库伦摩擦公式,摩擦因子也往往取定值,这样就影响了有限元模拟的精度。为了获得较准确的热冲压模拟结果,必须探索研究在高温条件下高强钢板和模具材料之间的摩擦磨损机理。本课题采用华中科技大学自主开发的摩擦磨损试验机进行研究,研究发现,高温下的高强钢与模具的摩擦因子高于常温下的摩擦因子。在室温和500℃时,摩擦因子平均值比较接近,大约为0.25;在600℃时,摩擦因子平均值增至0.34;而在700℃时,摩擦因子平均值增加为0.41,如图9所示。

图9 不同温度下摩擦因子的平均值

通过加入控制氮气对运动中的试件进行冷却,在冷却速率为36℃/s,移动速度为20mm/s的条件下,摩擦因子从0.3波动上升到0.55左右,如图10所示。

图10 冷却过程中的摩擦因子的变化

在25mm/s移动速度下,摩擦沟壑的边缘也十分粗糙,磨损方式为粘滞磨损,如图11a所示。在75mm/s移动速度下,摩擦沟壑宽大而且较浅,沟壑边缘平滑并且没有严重的粘滞磨损,如图11b所示。通过热成形试件的高温摩擦行为的研究,有助于校正数值模拟的摩擦因子,提高计算精度。模型经校正后,总的成形性分析计算的精度、材料变薄开裂的预测可行性得到提高。

图11 经过摩擦试验的高强钢板表面形貌

高强钢加热过程的组织模拟

从“加热”、“成形”、“冷却”、“相变”到“零件切割”的全流程,都需要更加精心的计算机数值模拟,以提高全流程设计的稳健性。从2012年开始,华中科技大学在材料加热和激光切割方面的研究取得国际认可的进展。

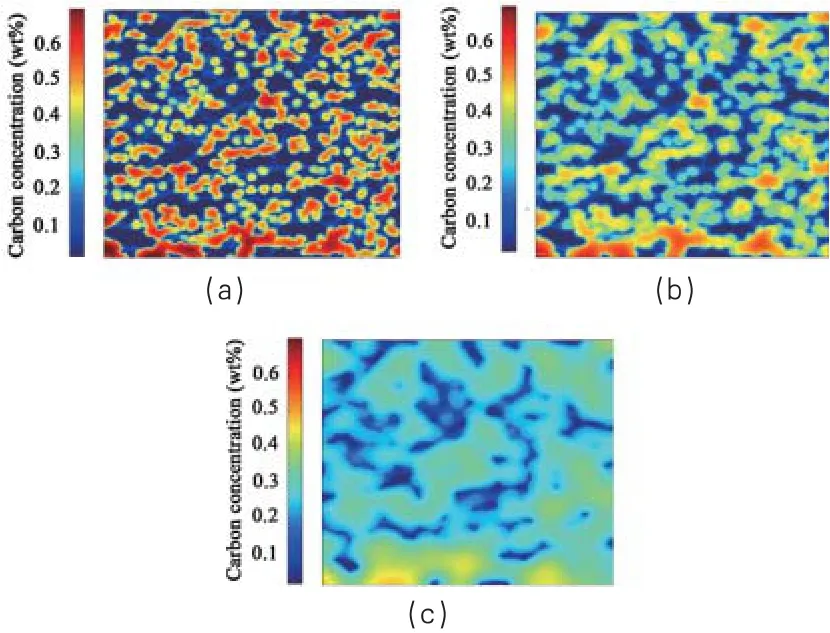

经过多年研究,基于元胞自动机法,建立了一种新的亚共析钢奥氏体化计算模型。该模型涵盖了奥氏体在珠光体的形核长大,铁素体在奥氏体中的生长,以及奥氏体的粗化3个过程。将高强钢简化为Ee-Mn-C三元合金系统,导出了铁素体在奥氏体中生长驱动力的计算公式,建立了界曲率驱动的奥氏体晶粒粗化的计算模型。应用该模型研究了高强钢加热奥氏体化过程的微观组织转变,可以模拟高强钢在保温过程中,珠光体和铁素体组织向奥氏体转变以及奥氏体粗化和碳扩散的过程,并进行了试验验证,如图12所示。

图12 高强钢在不同温度和不同保温时间下的碳浓度分布

由试验及模拟结果可知,奥氏体在铁素体中的生长可粗略分为3个阶段:⑴在开始时,对原珠光体区域具有更丰富的碳浓度,温度越低,奥氏体的生长越慢;⑵随着奥氏体晶粒的生长,在界面上的碳浓度梯度逐渐减小;⑶随着温度的升高,驱动力急剧增加。

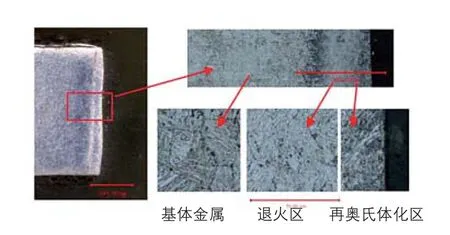

热成形零件的三维切割速度与质量

热成形零件的切边打孔后续加工,一般采用三维激光切割工艺。由于高强度热冲压后的材料强度高,模具磨损大,不易采用常规的模具冲切方法。通过计算机模拟和实验,发现助燃气体与激光束的同步误差,特别是激光束的位置滞后熔化孔的前沿,将导致激光束能里利用率大大降低,而在三维轨迹变化较剧烈的时候,激光束的运行速度会出现较大的波动,破坏激光束对切割前沿的跟踪。通过新的切割模型的建立和计算验证,提出了基于新的激光切割热源模型的工艺方法,可以减少切割断面的周期性条纹。新的模型方法可以用于降低表面粗糙度的最优参数选择,热影响区(HAZ)的组织分布的确定(图13),已经被实验所证明。

实验测得在1.8m/min的切割速度下,表面外观有明显的条纹,而在3m/min的切割速度下无明显的条纹(图14)。采用优化的激光切割工艺参数,可以用较低激光功率(250~400W)获得较低的表面粗糙度和较高的切割速度。

图13 热影响区的组织结构图

图14 切割面的粗糙度的优化改进结果

热成形模具冷却系统的CAD/CAE软件开发

热冲压模具冷却系统的设计一直是个难题,特别是冷却水道的设计手续繁琐,返工率高。它在很大程度上阻碍了设计制造热冲压模具的效率,也使得模具成本增高,制造商的技术风险大。华中科技大学目前已经在主流的三维CAD平台上实现了热冲压模具冷却系统的快速设计,集成了自主研发的冷却计算模块(HSC Cool 7.1CAE)。冷却系统的设计分为三个步骤:⑴流道中心线的自动生成,⑵自动进行流道与模具的壁厚检测,⑶按优化布置自动生成3D结构图。

经过CAD初步设计后,获得水道结构数据和模型,进行冷却有限元模拟计算(图15和图16)。然后根据计算结果对初步设计的冷却结构进行调整修改,直到获得合理的冷却计算结果,再进一步确定模具的冷却系统三维设计结构图。HSC CAD/CAE的一体化系统,加速了热成形模具的设计过程,降低了设计制造风险。

图15 带冷却水道的零件稳态温度场计算结果

图16 零件与模具间的温度差分布

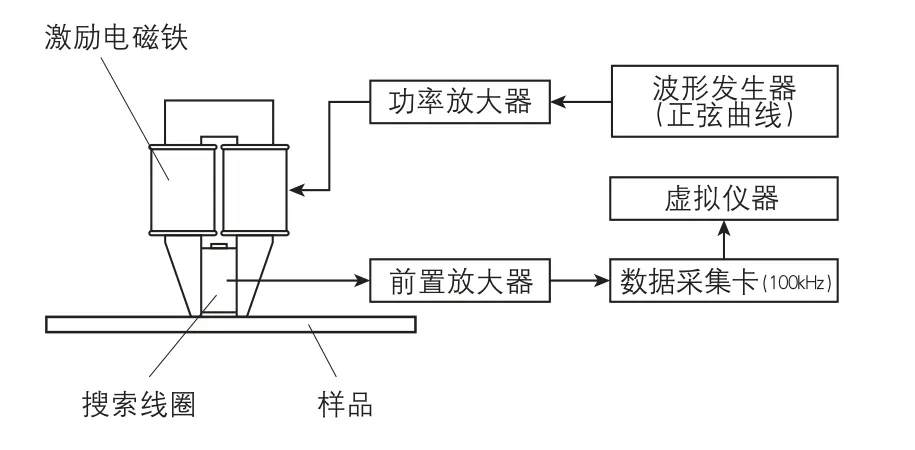

热成形零件的力学性能的快速无损检测

强度是高强钢零件必不可少的机械性能检测指标。然而,传统的强度拉深试验将导致该部件不可修复的损坏,并且不适合在生产现场测试。热成形零件的力学性能的无损快速测试,可以在生产现场进行即时检测,提高零件的试验效率。在前期工作基础上,华中科技大学开发了基于MBN硬度(强度)检测系统,如图17所示。基于MBN硬度测试的方法经过了大里的理论和实验研究。同时,由于采用MBN测试的热冲压件的检测深度在1mm以内,并且不产生检测的附加应力,所以可以满足热冲压件的无损硬度-强度测里要求。目前的MBN强度检测误差可小于3%~5%,进一步改进信号处理方法,精度可以提高到1%~3%。力学性能参数的快速现场测里,可以解决零件试制阶段的检测困难,加快试验过程。在热冲压生产线上,可以用于零件质里的抽检,有效地保障产品质里,提高生产效率。

图17 基于MBN的高强钢零件无损检测系统原理

热成形生产线开发

2000kN热成形试验线的开发

在传统的冷冲压工艺及模具设计制造中,除了可以依据的设计标准和设计人员的工作经验外,在缺乏精确设计与加工的情况下,试模是必不可少的。一般可以用合模机或标准的试验设备进行成形试验、零件尺寸检测、修模(Eitting)等流程,直至获得完善的样品零件。然而,热冲压成形需要把坯料加热到奥氏体化温度(930~950℃),然后输送到压力机模具上,现有的合模机、标准设备无法完成热成形零件的试模工作。典型的热成形试验线由加热炉、成形压力机,以及坯料输送设备组成,需要较宽的工艺窗(图18)以满足不同材料和工艺的试验。

图18 热成形流程的工艺窗示意图

热成形试验不仅仅需要合理的试模压力机,还需要加热炉和自动输送装置,这就构成了热成形零件试验线的基本架构,对压力机的要求特别突出。如图19所示,工艺要求压力机滑块快速空行程下落,在模具接近坯料时降低速度,在成形过程中保持合理的成形速度;在合模后要进行保压,维持一定的合模压力,直到完成冷却过程;为了降低循环节拍,保压结束后,滑块要快速回程。此外,先进的试模压力机,需要自动记录每次试验的滑块位移、速度、成形、保压载荷、坯料温度和出模零件温度,以及模具的冷却水温度等。传统的方案是选用易于实现保压的液压机或快速液压机实现。但是,传统液压机的工作能耗较大,对工作环境温度有一定的限制,维护保养成本较高。而电动伺服机械压力机具有更高的运动响应特性,便于设置试验工艺参数,同时又具有高效低能耗的特点和极低的维护成本。

图19 压力机滑块的行程-时间曲线示意图

另一个需要解决的问题是加热设备。要将高强钢板加热到奥氏体化温度(930~950℃),然后保温一段时间使材料有充分的时间进行碳扩散,对22MnB5类型的无镀层材料的加热过程需要300~330s,对镀层材料需要更长的时间(防止加热过快引起微裂纹扩展)。为防止坯料氧化脱落物损伤电热元件,有些电热元件要安装在石英管内。为了防止无镀层板加热过程中氧化,加热炉需要输入经过预热的惰性气体或还原性气体进行保护。被加热坯料比较柔软,需要料叉托举或者机械卡爪拾取完成出炉转入输送流程。

由于坯料是直边或曲边形状,厚度为0.8~2.5mm的薄板,出炉和上模时已经不能使用常规的真空或电磁吸盘,只能用耐热的机械卡爪实现。因此,加热炉与输送装置的配合是一个关键技术。采用多关节机器人或三坐标直线机械手是较常用的方法。多关节机器人使用灵活,安装布置快捷;而三坐标直线机械手运动速度快,但运动路径控制的灵活性不如多关节机器人,一般在大批里生产的热成形生产线上更具有优越性。

2011年建成的华科大-WISCO联合实验室2000kN热成形试验线,由电动伺服压力机、多关节机器人输送装置和数控活动炉底箱式加热炉组成(图20),它是我国首条自主研发的完全数字化的热成形自动试验线。该实验线的工艺窗口可以适合多种高强钢材料的试验,可以完成汽车安全件全尺寸零件试制,也可以进行小批里零件生产。

8000kN热成形生产线开发

⑴伺服压力机的模块化。

为了适应不同产能的需要,开发了模块化的热成形压力机,其成形吨位从2000kN到12000kN,工作台面适合1模2件的中型零件和1模4件的小型零件。其关键技术是伺服电机和压力机杆系结构的优化配置,以及伺服电机组合驱动的设计。8000kN热成形压力机的动力系统采用多伺服电机刚性同步输入,加上驱动控制系统平衡同步,可以实现10~30s的生产节拍,单件生产能耗的各项指标处于领先地位。

⑵模块化多层箱式炉。

图20 华科大-WISCO联合实验室2000kN热成形试验线平面布置图

可以根据产能需要配置1~3个多层箱式炉,每个箱式炉有5~7层炉膛,满足不同材料、不同产能和生产率的要求。由于高强钢坯料加热耗时与冲压成形-保压耗时出现严重的节拍同步困难,必须采用多炉膛并行加热,实现加热与成形节拍的同步。多层箱式炉与高速自动化输送设备的结合,可以减少加热能耗和设备占地面积。由于多层箱式炉内没有高温下的运动部件,工作可靠性取决于自动化输送设备的可靠性,可以大大降低加热炉的维护成本。多层箱式炉的每个炉膛可以独立地启动与停止,可以灵活配置需要的加热炉数里或进行区间调配。

⑶多机械手输送系统。

输送系统采用多机械手协同工作系统。坯料的拆垛、坯料进出加热炉,以及压力机的上下料均采用三坐标直线机械手。其核心技术是快速性和稳定性的控制,以及机械手之间的协同控制。该生产线采用了7套直线输送机械手,完成全流程的自动化输送。

该生产线已经投入试运行,以便全面获取各环节的技术参数,用于总控系统的调整优化,以及系统的稳健性试验和安全性试验。

结束语

金属板材热成形技术是当今获得高强度复杂几何形状零件的最有效技术。随着零件性能不断提高的需要,新的先进高强度钢材料将进入这个应用领域。未来的发展趋势是不仅需要高强度,而且需要高塑性。期待高强钢锌基镀层板进入实际应用,使得热成形产品具有阴极保护防腐蚀功能。为零件定制力学性能的变强度成形工艺已经成为顶级技术而备受重视。全流程模拟技术的普及应用,有助于降低模具设计的风险,并不断降低模具的设计制造成本。热成形装备正朝着高效率、高可靠性和低能耗方向发展。可以预见,先进的热成形生产线可以满足多品种小批里零件的定制生产和成本控制。高强钢热成形零件将如同冷冲压成形一样,获得大规模生产的质里和成本。