高速条件下PTFE编织复合材料的摩擦磨损性能

张智源,杜三明,张永振,康克家

(河南科技大学河南省材料摩擦学重点实验室,洛阳 471003)

0 引 言

聚四氟乙烯(PTFE)是国内外应用非常广泛的一种工程塑料,有“塑料王”之称,它具有宽的温度使用范围和优异的化学稳定性、表面不粘性,以及良好的耐大气老化、电绝缘性、自润滑性,并且它的摩擦因数是已知实用滑动材料中最小的。这些优点使其成为航空航天、石油化工、机械等工业中不可缺少的重要材料之一。但PTFE自身的磨损率高、承载能力差[1]、线膨胀系数较大、弹性模量小、耐蠕变性能差、易冷流,特别是耐磨损性能差等缺点,极大地限制了它的适用范围[2-4]。为了提高PTFE的综合性能,研究人员对其进行改性研究[5-6],改性后PTFE复合材料在航天航空、汽车、仪表、机械等行业中都获得了广泛应用。

改性PTFE复合材料的摩擦磨损过程比较复杂,关于填料对PTFE改性机理及对减磨的作用,目前还存在着几种不同的观点,这些观点分别从不同角度解释了填料改性PTFE复合材料的减磨机理。但是,不同的条件下影响摩擦磨损的主导因素会发生改变,导致了磨损机理发生变化。

目前,航空自润滑关节轴承分为低速摆动和高速摆动两个系列,根据美国颁布的AS81820和AS81819两个自润滑关节轴承标准规范可知:摆动频率为10次·min-1,摆动次数为103~104的为低速摆动试验;摆动频率在200~1 300次·min-1,摆动次数在106次以上为高速摆动试验[7]。Unal等[8]研究了滑动速度为0.32,0.64,0.96,1.28m·s-1,载荷分别为5,10,20,30N 条件下以25%(质量分数,下同)青铜粉、35%石墨和17%GF填充的PTFE复合材料的摩擦磨损性能。李如琰[9]在径向载荷123kN,摆动频率12次·min-1,摆动角度±25°,试验温度20℃条件下对比研究了用PU铜网和PTFE纤维为润滑材料的两种轴承的摩擦磨损性能。定向汉等[10]利用自行研制的重载摩擦试验机,在转速为2.5r·min-1下,测试了PTFE编织复合材料关节轴承的摩擦因数。大部分关于PTFE材料摩擦磨损性能的研究都是在低速条件下进行的,而高速条件下的研究鲜有报道。

因此,作者将PTFE编织复合材料与9Cr18Mo钢组成摩擦副,采用高速压摆摩擦磨损试验机,在载荷为35kN、频率12Hz(720次·min-1)、摆角为3°的条件下进行摩擦磨损试验,研究循环次数、摩擦温度对复合材料摩擦因数的影响,以及摩擦不同阶段磨屑的形貌,并分析了PTFE复合材料的磨损机理。

1 试样制备与试验方法

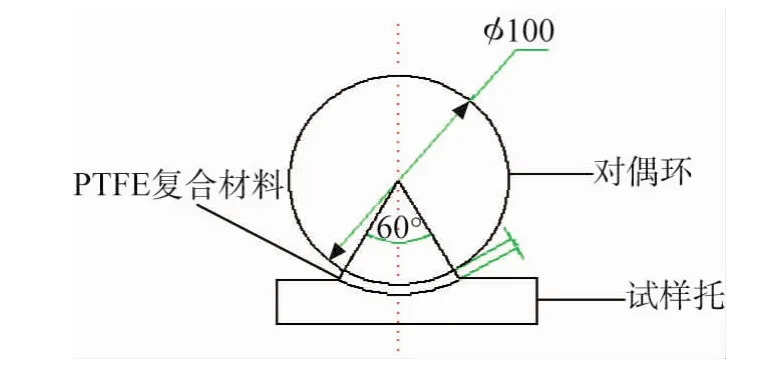

试验材料为PTFE编织复合材料(简称PTFE复合材料),其编织物为PTFE/Kevlar,编织方式为纤维混纺,改性用填充物为SiO2,其在PTFE复合材料中的含量为5%(质量分数)。将尺寸为(53±0.05)mm×(40±0.05)mm×(0.38±0.02)mm 的PTFE复合材料粘贴于曲率半径为(50±0.05)mm、弧度为59.5°~60.5°的试样托(材料为9Cr18Mo钢)上进行摩擦磨损试验(如图1所示);对偶件采用直径为50mm、表面粗糙度为0.16μm的环试样,其材料为9Cr18Mo钢,符合GB/T 3086高碳铬不锈轴承钢技术条件(冷处理温度-55℃以下,保温时间不少于1h),试验前对其进行去脂处理。摩擦磨损试验温度为25℃,相对湿度为60%,加载载荷为35kN,摩擦频率为12Hz,摆角为3°;试验前先静止加载20kN的额定载荷,并持续30min,待变形量稳定后正式开始试验,并用试验机上配有的热电偶在线监测复合材料表面的温度;试验时,试验托静止不动,对偶环以一定的角度往复摆动,往复摆动一个周期为一个循环次数。采用JSM-5610LV型扫描电子显微镜(SEM)观察磨损不同阶段磨屑的微观形貌。

图1 摩擦副示意Fig.1 Sketch of the friction pair

2 试验结果与讨论

2.1 循环次数对摩擦因数的影响

由图2可知,在摩擦初期,PTFE复合材料的摩擦因数随着循环次数的增加不断下降,之后稳定在较小范围内波动,摩擦进入稳定阶段;当循环次数达760 000次(图2中A点)左右,摩擦因数显著增大,波动明显,最终直线上升。这说明PTFE复合材料已经发生严重磨损,摩擦副的状态发生了突变。由图3可知,磨损前PTFE复合材料表面光滑平整,磨损后其表面出现局部磨穿现象(图3中B处),试样托与对偶件直接接触(金属/金属摩擦)。因此,可将摩擦因数的急剧上升作为复合材料磨损失效的重要判断依据之一。

2.2 摩擦温度对摩擦因数的影响

图2 循环次数对PTFE复合材料摩擦因数的影响Fig.2 Friction coefficient vs cycle number for PTFE composites

图3 PTFE复合材料磨损前后的表面形貌Fig.3 Surface morphology of PTFE composites before(a)and after(b)wear

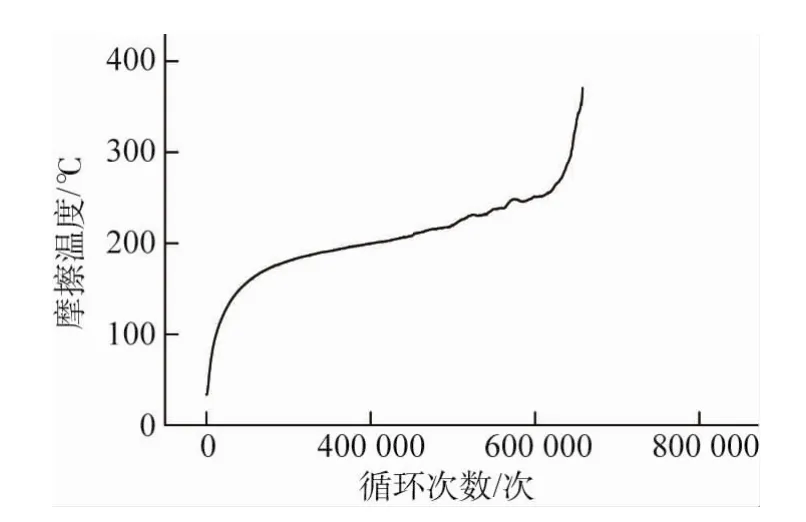

图4 PTFE复合材料摩擦温度随循环次数的变化曲线Fig.4 Friction temperature vs cycle number for PTFE composites

由图4可知,在摩擦初期,摩擦温度迅速升高;之后(摩擦中期),摩擦温度的变化渐渐趋于平缓;当摩擦进入剧烈磨损阶段(摩擦后期)后,对应的摩擦温度又出现剧烈上升,直至试验结束。当摩擦处于相对平稳的动态过程时,对应的摩擦温度稳定在175~230℃,该温度超过了PTFE复合材料的玻璃化温度(117℃),此时复合材料中的高分子链具有较高的活力,彼此之间容易发生移动,有利于在对偶件表面形成对摩擦有利的转移膜。当摩擦进入剧烈磨损阶段后,摩擦温度最高达到370℃以上,超过了PTFE复合材料的熔点(327℃),破坏了其原有的纤维束状态,阻碍摩擦的进行,并加剧了自身的磨损。

对比图2和图4可知,摩擦温度的变化趋势在一定程度上对应了摩擦因数的变化。

2.3 磨损机理

PTFE属于碳氟化合物(C2F4)n,易在对偶件表面形成转移膜。其原因有两个方面:其一,碳氟化合物(C2F4)n分子没有支链,仅靠范德华力结合,较易沿滑动方向取向,从而易于转移;其二,碳氟化合物(C2F4)n分子具有与金属络合倾向,对偶件金属表面存在金属氟化物和有机金属络合物。

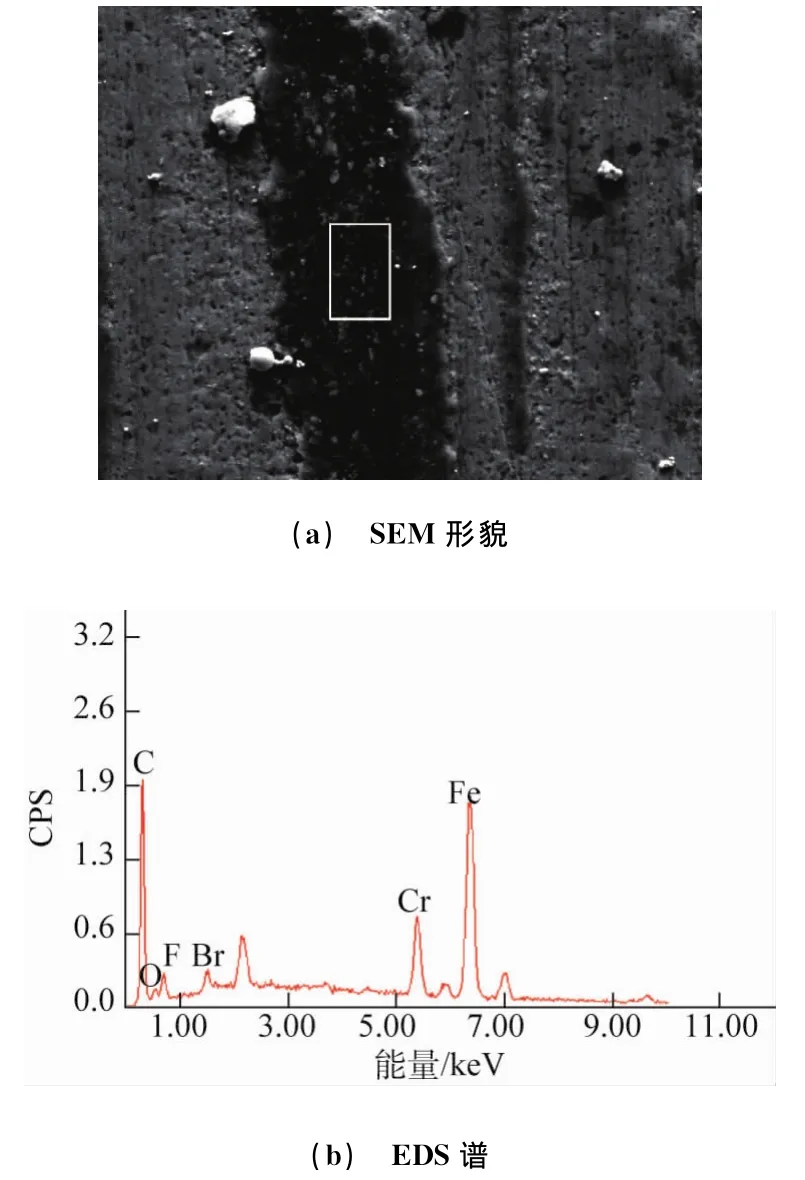

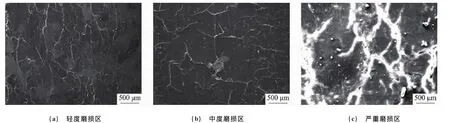

在摩擦初期,PTFE复合材料并未在对偶件表面形成稳定的转移膜,摩擦行为表现为金属与复合材料之间的干摩擦,摩擦副之间发生切向运动使原子结合力较弱的复合材料内部发生切变与断裂,结果使复合材料不断转移到与之配对的对偶件表面。随着摩擦的进行,摩擦热不断在摩擦表面积聚,导致复合材料表面局部软化,PTFE大分子被拉出结晶区,在库仑力和范德华力的作用下在对偶件表面形成转移膜,如图5(a)所示。由图5(b)可知,转移膜中出现碳和氟元素,进一步证明此转移膜为PEFE复合材料转移形成的。此时,摩擦行为转变为转移膜与PTFE复合材料之间的摩擦,接触面的剪切应力减小、摩擦因数降低、且趋于稳定。转移膜的形成是一个动态变化的过程,转移膜与金属之间的粘着力很小,属于物理结合。随着摩擦的进行,在切向力的作用下,旧膜会不断地脱落而新膜不断地重新生成,转移膜随着摩擦的进行不断被挤向两边,自润滑层不断减少。另外,随着摩擦时间的延长,当局部剪切应力超过PTFE复合材料的疲劳强度时,复合材料表面就会引发裂纹,如图6(a)所示,裂纹逐步扩展,最终导致PTFE复合材料断裂剥落,如图6(b)所示,发生疲劳磨损。

图5 对偶件表面转移膜的SEM形貌及EDS谱Fig.5 SEMmorphology(a)and EDS spectrum(b)of transfer film on mating plate surface

PTFE复合材料的导热性差,摩擦热随着循环次数的增加在摩擦表面不断积累,使复合材料发生熔融流变,同时复合材料表面与试样托之间的较大温差也会导致复合材料表面形成亚表面裂纹,如图6(c)所示,从而使PTFE复合材料的耐磨损性能下降。当摩擦进入剧烈磨损阶段后,对偶件表面不再形成稳定的转移膜,PTFE复合材料表面局部损坏严重,磨损急剧恶化,最终导致复合材料局部被磨穿,使试样托(金属)与对偶件直接接触,发生金属间的摩擦磨损,此时,摩擦因数和摩擦温度均会急剧增加,最终导致磨损失效。这与图1和图3的试验结果相吻合。

图6 PTFE复合材料摩擦表面的SEM形貌Fig.6 SEMmorphology of friction surface of PTFE composites:(a)mild wear area;(b)moderate wear area and(c)severe wear area

2.4 磨屑形貌

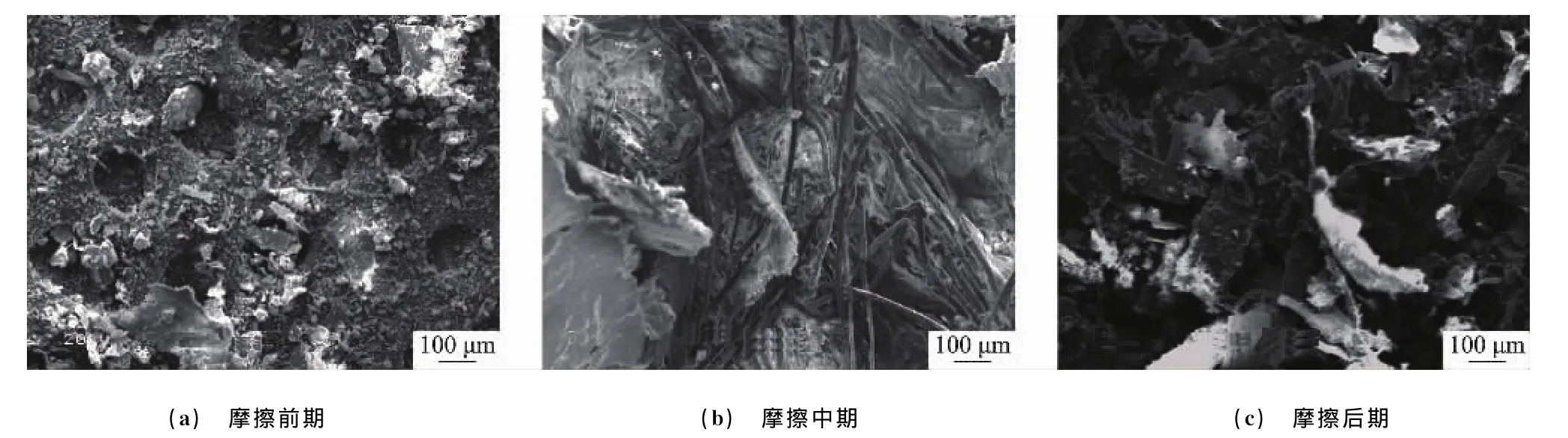

从图7可以看出,磨擦前期,磨屑主要为微小型的薄片状,PTFE复合材料的磨损较轻;摩擦中期,磨损状况发生了明显变化,主要表现为磨屑变大,且磨屑量增多,出现了大量片状磨屑,可以判断,此时磨损机理将发生相应转变;摩擦后期,磨损表面严重恶化,PTFE复合材料内部结构纤维破坏严重,大量剥落的磨屑发生严重的交互缠结现象,复合材料有加速磨穿的趋势。由此可知,随着摩擦的进行,磨屑会发生明显的恶化趋势,磨损机理以疲劳磨损为主。因此,对摩擦过程中产生的磨屑进行分析,有助于磨损状态的确定,以及磨损机理的探讨。

图7 摩擦过程中不同阶段磨屑的SEM形貌Fig.7 SEMmorphology of wear debris in different stages during friction(a)friction prophase;(b)friction mid-stage and(c)friction late-stage

3 结 论

(1)PTFE复合材料的摩擦因数随着循环次数的增加先迅速降低,之后在一定范围内达到动态平衡;随着摩擦的继续进行,摩擦因数急剧上升,PT-FE复合材料发生磨损失效。

(2)摩擦温度是影响PTFE复合材料摩擦磨损机理一个重要因素,摩擦温度的急剧升高将加剧PTFE复合材料的磨损。

(3)随着磨损的加剧,磨屑也表现为相应的恶化趋势,磨损机理以疲劳磨损为主。

[1]BISWAS S K,VIJAYAN K.Friction and wear of PTFE-a review[J].Wear,1992,158(1/2):193-211.

[2]王承鹤.塑料摩擦学——塑料的摩擦、磨损、润滑理论与实践[M].北京:机械工业出版社,1994.

[3]石淼森.固体润滑材料[M].北京:化学工业出版社,2000:252-279.

[4]王汝敏,郑水蓉,郑亚萍.聚合物基复合材料及工艺[M].北京:科学出版社,2004.

[5]王春江.聚四氟乙烯生产现状与改性进展[J].贵州化工,2007(4):14-16.

[6]谢刚,黄承亚,聚四氟乙烯改性技术的研究[J].合成材料老化与应用,2007(1):23-25.

[7]景绿路,张艳,孙忠志.自润滑关节轴承标准分析[J].航空标准化与质量,2010(5):35-37.

[8]UNAL H,MIMAROQLU A,KADIOGLU U,et al.Sliding friction and wear behaviour of polytetrafluoroethylene and its composites under dry conditions[J].Materials and Design,2004,25(3):239-245.

[9]李如琰.聚四氟乙烯纤维织物在关节轴承上的应用[J].功能材料,2004(增1):2221-2223.

[10]向定汉,潘青林,姚正君.聚四氟乙烯自润滑编织复合材料关节轴承的摆动摩擦磨损性能研究[J].摩擦学报,2003(1):72-75.