热处理工艺对工程机械用1000MPa级高强钢组织与性能的影响

张 凯,易小刚,彭倩筠,曾邵华,周水波

(三一重工股份有限公司,长沙 410100)

0 引 言

为满足工程机械大型化、轻量化、重载荷等发展要求,工程机械用钢材需具备优良的综合力学性能[1-2]。屈服强度超1 000MPa高强钢板的使用将有效减轻设备自重,提高工程机械的工作效率,因此该系列钢种的需求量增加明显,是目前各钢厂大力投入开发的钢种[3],也是科研院所研发的一个热点钢种[4-5]。高强钢的生产方式主要有控轧控冷[6-7]和调质[8]两种,但是对于强度级别为1 000MPa以上的高强钢,以及对性能稳定性与均匀性要求更高的关键结构件用钢而言,调质热处理是无可替代的工艺[9-11]。现有对1 000MPa级高强钢热处理工艺的研究主要集中在单一因素(如淬火、回火温度)对显微组织和性能的影响,未充分研究淬火、回火温度二者对组织和性能的协同作用。因此,作者以1 000MPa级高强钢为对象,研究了淬火和回火温度对试验钢力学性能与显微组织的共同影响,提出了较为合理的热处理工艺,并评价了试验钢在该热处理工艺下的低温冲击韧性,为该级别工程机械用高强钢的工业生产提供依据。

1 试样制备与试验方法

1.1 试样制备

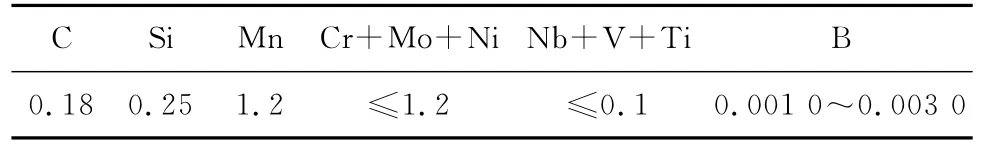

试验用钢采用100kg真空熔炼炉熔炼,金属模铸造,具体化学成分见表1,其碳当量不大于0.58%(质量分数)。

表1 试样用钢的化学成分(质量分数)Tab.1 Chemical composition of test steel(mass) %

钢锭经锻造后再机加工成90mm×90mm×100mm的热轧方坯,然后将其在箱式电阻炉中加热至1 200℃,保温约2h,再用φ450mm两辊可逆式热轧机进行两阶段的控制轧制。奥氏体再结晶区轧制在1 000~1 150℃内完成,每道次压下率不低于20%;奥氏体未再结晶区开轧温度为920℃,经5道次轧制至8mm,累计压下率不低于60%,终轧温度控制在830~860℃。轧后利用层流冷却设备以20~30℃·s-1的冷速将热轧板冷却至560~620℃,然后空冷至室温。

根据文献[12]计算得试验钢的Ac1和Ac3分别为740℃和830℃。将热轧态试验钢分别加热至790(双相区),830,900,950,980 ℃进行淬火处理,保温时间为30min[13],之后水冷;然后再在250,300,350,400,450,500,530,560,600℃下进行回火处理,保温时间为60min[14]。

1.2 试验方法

拉伸性能测试在MTS 600KN型电液伺服万能试验机上进行,采用GB/T 228.1-2010中P9制取标准拉伸试样,试样沿轧制方向截取,拉伸速度为0.3mm·min-1,取3个试样的平均值,屈服强度取σp0.2;夏比冲击试验在ZBC2302-C型冲击试验机上进行,试样采用V型缺口,试样尺寸为7.5mm×10mm×55mm,取样方向沿轧制方向,取3个试样的平均值,冲击试验温度为-20℃;另对经优化热处理工艺处理后试验钢的低温冲击韧性进行测试,以测得试验钢的韧脆转变温度,试验温度分别为10,0,-10,-20,-30,-40,-50,-60℃;采用GX51型倒立式光学显微镜观察组织演化,腐蚀液为体积分数为4%的硝酸酒精溶液;采用QUANT600型扫描电子显微镜观察低温冲击试样的断口形貌。

2 试验结果与讨论

2.1 热轧态钢板的组织和力学性能

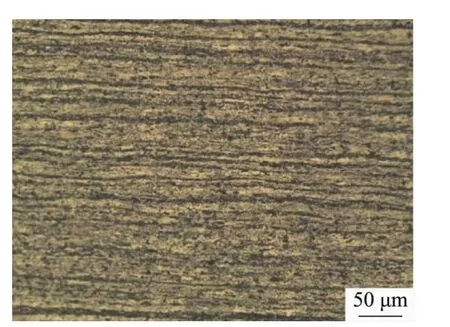

由图1可知,热轧态钢板的显微组织为变形拉长的白色细小铁素体和破碎的珠光体,与文献[15-16]一致。由于采用了两阶段的控制轧制工艺,热轧态钢板的晶粒非常细小,这为获得综合力学性能优良的调质钢提供了前提条件。

图1 热轧板的显微组织Fig.1 Microstructure of hot rolled plate

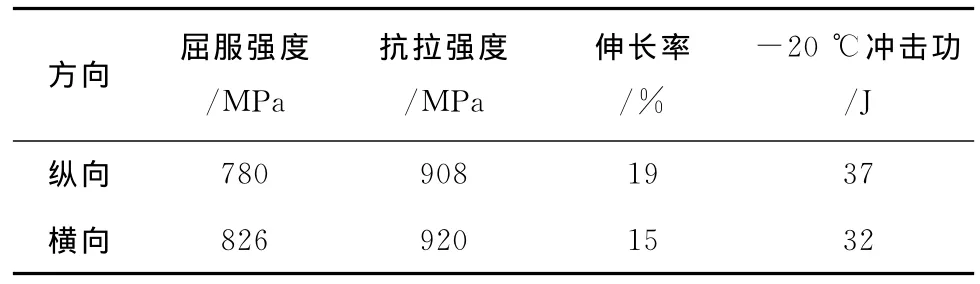

由表2可知,热轧态钢板具有优良的综合力学性能。

表2 热轧态钢板的力学性能Tab.2 Mechanical properties of hot rolled steel plate

2.2 热处理工艺对力学性能的影响

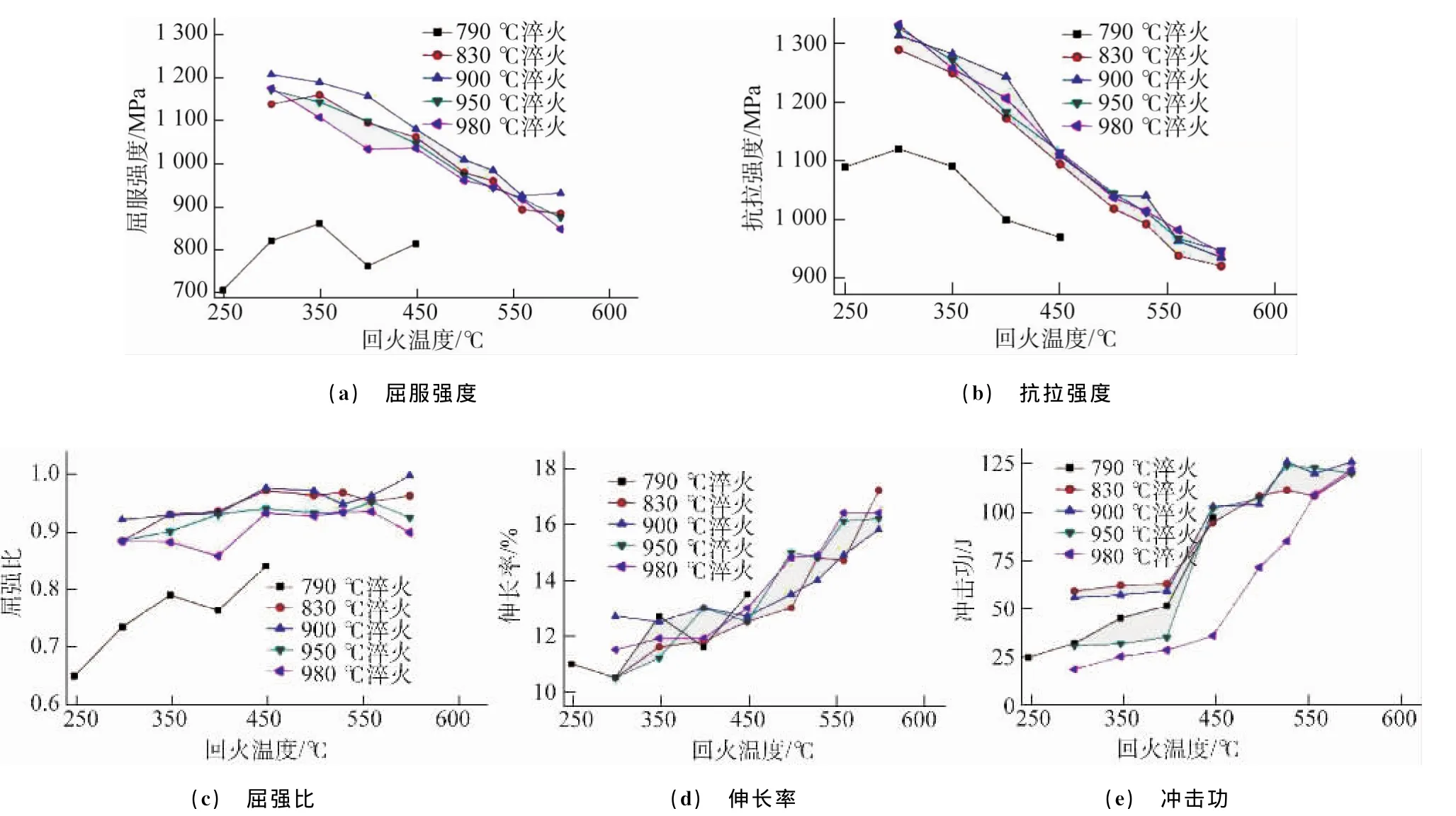

从图2可以看出,总体上,在同一淬火温度下,随着回火温度的升高,屈服强度、抗拉强度降低,屈强比、伸长率和冲击功增加;在790℃双相区淬火时,试验钢的屈服强度、抗拉强度和屈强比明显低于在其它温度淬火下的,屈服强度比其它温度淬火下的低250~300MPa,抗拉强度低100~150MPa,屈服强度降低的幅度远大于抗拉强度的,这反映了双相钢屈服强度低、加工硬化能力强的特点。随着淬火温度升高,抗拉强度先升高后降低,在900℃时达到最大。在450℃以下回火时,随着回火温度升高,屈服强度缓慢下降;在450℃以上回火时,屈服强度下降较快。在450℃以下回火时,随着回火温度升高,冲击功缓慢增长;在450℃以上回火时,冲击功大幅增长。在整个回火过程中未出现第二回火脆性区[17-18],这得益于合理的成分设计。在不同温度淬火、并在600℃回火后试验钢的冲击功相当。

图2 热处理温度对试验钢力学性能的影响Fig.2 Effects of heat treat temperature on yield strength(a),tensile strength(b),ratio of yield strength to tensile strengh(c),elongation(d)and impact energy(e)

根据图2可知,在900℃淬火后,试验钢的屈服强度、抗拉强度,伸长率及冲击韧性均较优,且在500℃回火时屈服强度大于1 012MPa,伸长率为14%,-20℃冲击功为104J,相对于GB/T 16270-2009中对Q960钢的要求具有充足的富余量。可见,900℃淬火最为适宜。

2.3 热处理工艺对显微组织的影响

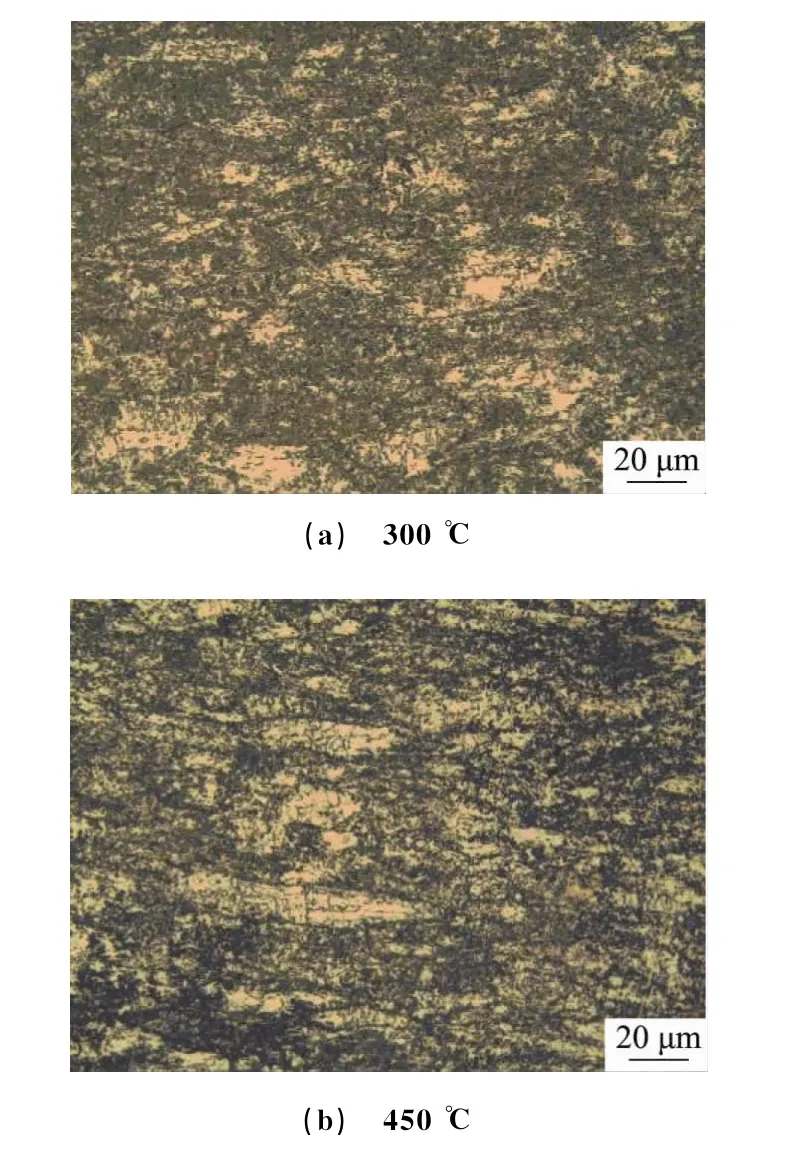

由图3可以看处,在790℃淬火及不同温度回火后,试验钢的组织由延展性较好的铁素体和回火马氏体组成,为典型的双相钢组织[19-20],存在大尺寸的未溶铁素体,热轧形成的带状组织未完全消除。铁素体的存在导致790℃淬火后的屈服强度、抗拉强度和屈强比明显比其它淬火温度下的低。双相钢在形变过程中,铁素体首先发生塑性变形,并产生应变硬化;随着变形的进行,铁素体变形受到周围回火马氏体和位错的阻滞,从而产生较大的加工硬化,因此双相钢具有较大的应变硬化指数,双相钢的这些特点使得其非常适合在成形性要求比较高的场合使用[21-22]。

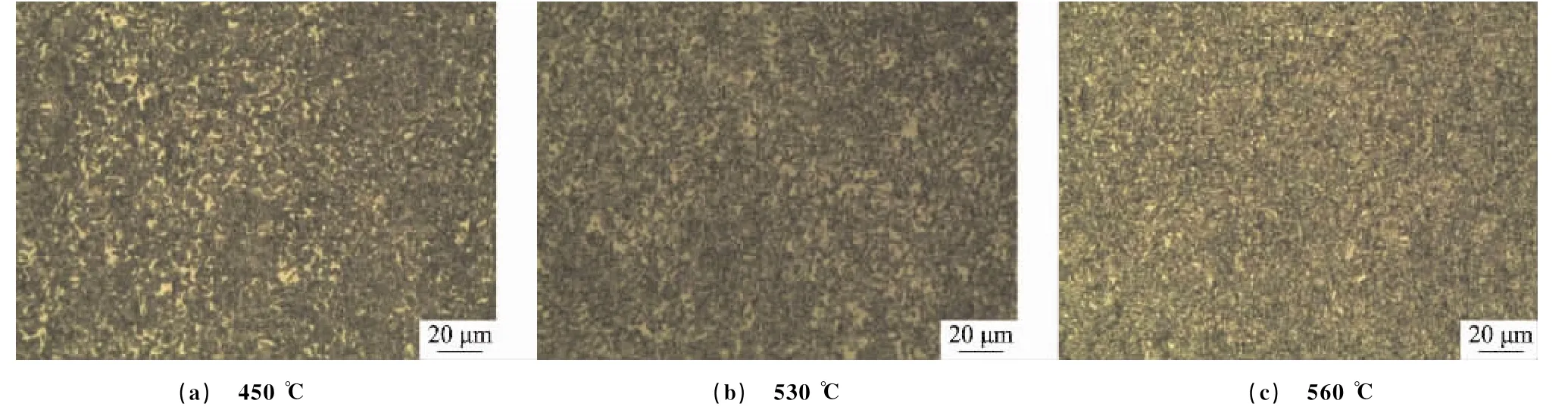

由图4可以看出,热轧态钢板在830℃淬火后,组织未完全奥氏体化,在450,530,560℃回火后存在少量细小的未溶铁素体,560℃回火后组织为回火索氏体和少量铁素体。

图3 在790℃淬火、不同温度回火后试验钢的显微组织Fig.3 Microstructure of tested steel after quenching at 790 ℃followed by tempering at different temperatures

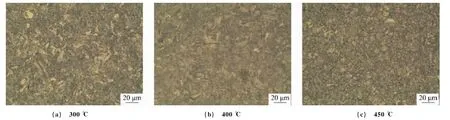

由图5和图6可以看出,在900,950℃淬火并在300,400℃回火后的组织为回火板条马氏体,在450℃回火后的组织为回火索氏体,回火索氏体组织中大部分的马氏体束仍保留着板条形状。

图4 在830℃淬火、不同温度回火后试验钢的显微组织Fig.4 Microstructure of tested steel after quenching at 830 ℃followed by tempering at different temperatures

图5 在900℃淬火、不同温度回火后试验钢的显微组织Fig.5 Microstructure of tested steel after quenching at 900 ℃followed by tempering at different temperatures

图6 在950℃淬火、不同温度回火后试验钢的显微组织Fig.6 Microstructure of tested steel after quenching at 950 ℃followed by tempering at different temperatures

图7 在980℃淬火、不同温度回火后试验钢的显微组织Fig.7 Microstructure of tested steel after quenching at 980 ℃followed by tempering at different temperatures

从图7可以看到,在980℃淬火并在500℃回火时组织转化为回火索氏体,回火索氏体组织明显粗化。淬火温度主要影响合金元素的固溶程度和奥氏体晶粒尺寸[23],进而影响淬火组织,最终造成力学性能的差异。一方面,随淬火温度升高,微合金钢中的钼、铬、铌和钛等强碳化物形成元素的固溶量增多,在回火过程中会有更多的合金碳氮化物析出,有利于提高强度,同时碳化物的析出起到了抑制晶粒长大的作用[24],从而在提高强度的同时也保持了良好的韧性。另一方面,淬火温度越高,奥氏体晶粒尺寸就越大,淬火后得到的马氏体板条束尺寸也就越大,对强度不利。对于本合金成分体系的钢而言,显然淬火温度在830~950℃时,前者占据主导地位,会使强度随淬火温度上升而提高,但当淬火温度超过950℃以后,组织中的马氏体板条进一步合并、长大,板条束尺寸变得更宽,粗化现象严重,从而使得强度降低。

在450℃以下回火时,组织基本保持了淬火态的板条束结构,部分固溶碳原子以过渡碳化物形式直接析出,主要位于位错团及板条边界上,起到钉扎作用,对基体产生一定强化,因此在450℃以下回火时,屈服强度随着回火温度升高而缓慢下降。碳化物沿马氏体板条边界的的析出降低了基体组织的韧性,而同时回火过程中马氏体板条内位错密度的降低又提高了基体组织的韧性,二者达到平衡,使得在450℃以下回火时,冲击功随着回火温度升高而基本保持不变。当回火温度提高到450℃以上时,相邻马氏体板条会合并长大,部分发生分解;同时析出碳化物发生粗化和球化,钉扎作用减弱,导致屈服强度下降较快。马氏体板条的粗化和分解,以及碳化物的粗化提高了基体组织的韧性,使得在450℃以上回火时,冲击功随回火温度升高而大幅增加。

针对试验钢的不同用途,其优化的回火温度为450~500℃。

2.4 低温冲击韧性

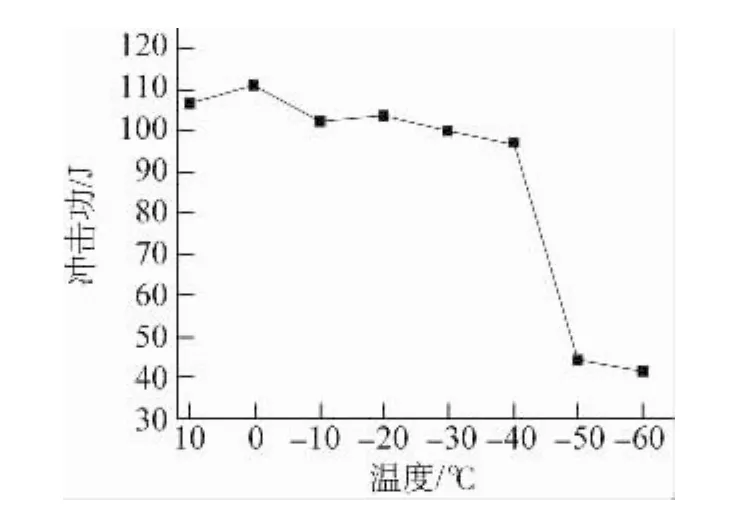

由图8可见,经900℃淬火并500℃回火后,试验钢的韧脆转变温度约为-50℃[25]。

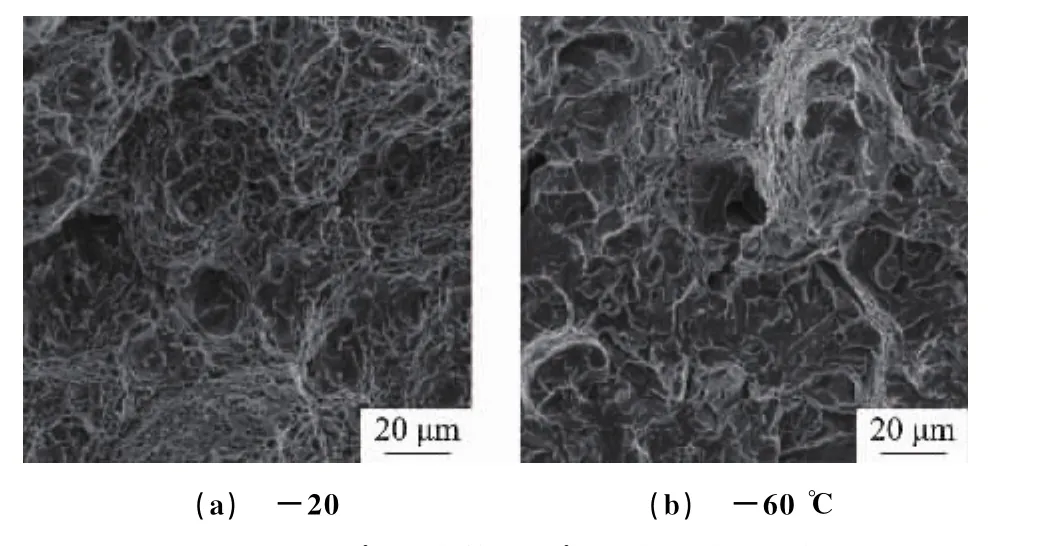

由图9可见,经优化热处理工艺处理(900℃淬火并500℃回火)后,试验钢在-20℃下的冲击断口为韧性断口,存在明显的韧窝[26],在-60℃下的冲击断口为准解理断口,为脆性断口[27-28]。

3 结 论

(1)随着淬火温度的升高,试验钢的强度先增大后降低,并在900℃时达到峰值。

图8 经900℃淬火并500℃回火后试验钢冲击功随温度的变化Fig.8 Impact energy vs temperature for tested steel after quenching at 900℃followed by termpering at 500℃

图9 经900℃淬火并500℃回火后试验钢在不同温度下的冲击断口形貌Fig.9 Impact fracture morphology of tested steel at different temperatures after it was quenched at 900 ℃ and tempered at 500 ℃

(2)830℃以下淬火后,组织未完全奥氏体化,存在未溶铁素体,组织为铁素体和板条马氏体双相组织;900℃以上淬火后,组织已完全奥氏体化,为板条马氏体;980℃淬火后,晶粒明显粗化。

(3)在同一淬火温度下,随着回火温度的升高,试验钢的强度降低,屈强比、伸长率和冲击功增加;450℃以下回火时,随着回火温度的升高冲击功基本保持不变,在450℃以上回火时,组织转变为回火索氏体,冲击韧性大幅提高。

(4)试验钢较优的热处理工艺为900℃淬火和500℃回火,在此工艺下热处理后可获得较优的综合力学性能,屈服强度为1 012MPa,抗拉强度为1 044MPa,伸长率为14%,-20℃冲击功为104J;其韧脆转变温度为-50℃左右。

[1]郑瑞,李飞.高强度工程机械用钢板应用现状和发展前景[J].冶金信息导刊,2010(2):34-38.

[2]张万山,秦瑞凯,杨永芹,等.785MPa级焊接用HQ80高强钢板的特性[J].机械工程材料,1993,17(5):26-29.

[3]舞钢调质高强度钢板[J].宽厚板,2008,14(3):1-2.

[4]钱亚军,余伟,武会宾,等.热处理对1 000MPa级工程机械结构用钢组织和性能的影响[J].北京科技大学学报,2010,32(5):599-604.

[5]康健,卢峰,王昭东,等.工程机械用960MPa级调质钢板的淬火工艺研究[J].东北大学学报:自然科学版,2011,32(1):52-55.

[6]孔德南,李静宇,王立群,等.700MPa级高强钢组织性能研究[J].宽厚板,2011(6):9-11.

[7]余伟,刘丽华,武会宾,等.工程机械用钢Q800D/E直接淬火工艺研究及应用[J].钢铁,2011,46(12):62-66.

[8]周平,杨建勋,李艳,等.冷却速率对Q690D高强钢低温冲击韧性的影响[J].轧钢,2011,28(6):18-20.

[9]段争涛,胡鑫,朱伏先,等.800MPa级高强钢调质工艺的研究[J].钢铁研究,2011,39(6):4-7.

[10]马鲁峰,郝洪德,姚强.低碳调质高强钢WQ960E实际生产中焊接工艺参数选择[J].金属铸锻焊技术,2011,40(23):198-199.

[11]韦明,侯彩霞,吕建会.110kg级经济型调质钢WQ960D工艺及性能研究[J].宽厚板,2008(5):26-31.

[12]KASATKIN O G.Calculation models for determining the critical points of steel[J].Metal Science and Heat Treatment,1984,26(1/2):27-31.

[13]苏静,杨雪玲.热处理工艺中加热时间的研究[J].热处理技术与装备,2010,31(3):31-41.

[14]莫之民,韩睿师.热处理工艺及设备计算[M].上海:上海交通大学出版社,1995:14-15.

[15]衣海龙,王晓南,杜林秀,等.710MPa级热轧高强钢的组织性能[J].东北大学学报:自然科学版,2009,30(10):1421-1428.

[16]衣海龙,徐洋,徐兆国,等低成本780MPa级热轧高强钢的组织与性能[J].机械工程材料,2010,34(12):37-39.

[17]高文山,张庆国,白宗奇.20MnSi螺纹钢第二类回火脆性研究[J].理化检验-物理分册,1999,35(2):68-69.

[18]马建坡,朱志前.14Ni3CrMoV锻钢的回火脆性研究[J].材料开发与应用,2005,20(6):9-12.

[19]马鸣图,吴宝榕.双相钢-物理和力学冶金[M].北京:冶金工业出版社,1988:457-460.

[20]牛枫,赵爱民,赵征志,等.铬对超高强冷轧双相钢相变和组织性能的影响[J].钢铁研究学报,2010,22(7):47-50.

[21]董毅,韩斌,时晓光,等.冷却工艺对Si-Mn系热轧双相钢组织和性能的影响[J].钢铁,2001,46(10):66-74.

[22]康永林.现代汽车板工业及成形理论与技术[M].北京:冶金工艺出版社,2009:15-16.

[23]CARLSON MF,NARASIMHA B V,THOMAS G.The effect of austenitizing temperature upon the microstructure and mechanical properties of experimental Fe/Cr/C steels[J].Metallurgical Transactions,A,1979,10(9):1273-1284.

[24]MAROPOULOS S,RIDLEY N,KARAGIANNIS S.Structural variations in heat treated low alloy steel forgings[J].Materials Science and Engineering:A,2004,380(1/2):79-82.

[25]中国国家标准化管理委员.GB/T 229-2007。金属材料 夏比摆锤冲击试验方法[S].

[26]张威虎,吕淑媛,张富春,等.超高强度结构钢的组织细化及韧性改善[J].材料科学与工艺,2010.18(3):442-444.

[27]李胜军,任学冲,高克玮,等.晶粒尺寸对车轮钢解理断裂韧性的影响[J].北京科技大学学报,2011,33(9):1105-1110.

[28]郑华,刘昌明,韩荣东,等.960MPa级含钼低碳钢钼含量与热处理工艺的确定[J].机械工程材料,2010,34(2):8-11.