钨铜复合材料的研究进展

黄丽枚,罗来马,丁孝禹,罗广南,昝 祥,洪 雨,吴玉程

(1.合肥工业大学材料科学与工程学院,合肥 230009;2.中科院等离子体物理研究所,合肥 230031)

0 引 言

目前大多数应用的钨铜复合材料都是以钨为主的钨铜复合材料,其中含钨量为50%~90%(质量分数),该类材料综合了钨和铜的诸多优点,具有高的强度、硬度,良好的导电、导热性,低的热膨胀系数,良好的耐电弧侵蚀性、耐高温氧化性及抗熔焊性等特点[1-2],现已经广泛应用于国防工业、航天航空、电子信息和机械加工等领域。自20世纪30年代钨铜复合材料问世以来,很长时间内它主要用作各类高压电器开关的电触头,成为高压电器开关中不可或缺的关键材料。20世纪60年代以后,钨铜复合材料开始作为电阻焊和电加工的电极材料和航天设备中接触高温燃气的高温材料;到了80年代,钨铜复合材料的生产工艺及产品质量得到稳定和提高。20世纪90年代,随着大规模集成电路和大功率电子器件的发展,钨铜复合材料作为升级换代的材料开始大规模地用作电子封装和热沉材料。几十年来,国内外研究人员对钨铜复合材料的制备工艺及材料性能进行了大量而深入的研究,也取得了很多成果[3-5]。为了给国内外相关研究人员提供参考,作者从钨铜复合材料的应用、制备工艺等方面进行综述,并对今后的发展方向进行展望。

1 钨铜复合材料的应用

1.1 高温用材料

钨铜复合材料具有很好的耐高温性能和发汗冷却作用。在20世纪60年代,美国就开始将其用来制造电磁炮的导轨、火箭导弹上的喉管喉衬及燃气舵等高温下应用的部件[6]。当使用温度超过其熔点(3 000℃)时,铜会在1 083℃时熔化,在2 580℃、0.1MPa时因蒸发而吸收大量的热量,大大降低了部件的表面温度,并为复合材料中的钨骨架提供良好的冷却作用,保证了部件的正常工作,从而使复合材料能承受一般材料无法承受的高温。从材料的性能来看,钨骨架的强度决定了钨铜复合材料的强度。随着钨铜复合材料在军事国防领域新用途的开发,高温用钨铜复合材料的用量将会大幅度增多[7]。

1.2 电子封装及热沉材料

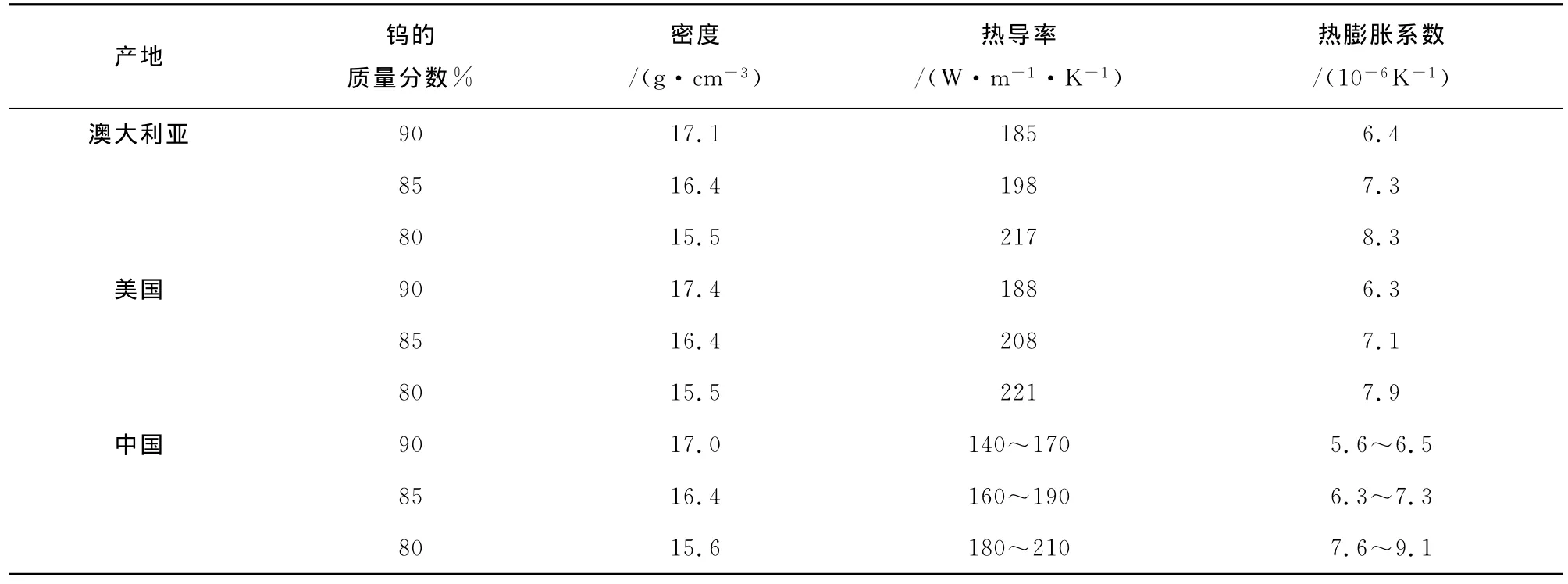

钨铜复合材料的热膨胀系数(CTE)及导热系数(TC)可以通过调整钨和铜元素的比例来改变;同时保证与硅片、砷化镓及陶瓷材料具有相匹配的热膨胀系数,避免了热应力所引起的热疲劳破坏,因此钨铜复合材料作为嵌块、连接件和散热元件得到广泛应用,现在已经成为重要的电子封装及热沉材料[4]。作为电子封装及热沉材料的钨铜复合材料要求具有均匀的组织、低的漏气率、良好的导热性和低的热膨胀系数。表1为电子封装和热沉用的钨铜复合材料的性能。

表1 电子封装和热沉用钨铜复合材料的性能[7]Tab.1 The properties of W-Cu composites for electronic packaging and thermal-sink[7]

1.3 电加工电极用材料

电加工电极材料是电火花加工中的关键材料,很大程度上决定了其加工的稳定性、加工精度、加工面的粗糙度及精细加工能力。在电火花加工工艺开始发展的较长时期内,电加工电极一般由铜及铜合金制成。虽然其价格便宜、使用方便,但是因为不耐电火花烧蚀,以致电极消耗大,加工精度不高,有时还需要进行多次加工。随着模具精度和许多难加工材料部件用量的不断增多,以及电火花加工工艺的日益成熟,钨铜复合材料电加工电极已日趋普遍。采用钨铜复合材料制成的电加工电极,不仅提高了被加工模具和部件的精度,而且减少了电极的损失,提高了加工效率,甚至一次即可以完成产品的粗加工和精加工[7]。

电火花加工电极的特点是品种规格繁多,批量小但总量大。作为电火花加工电极的钨铜复合材料要求有高的致密度和均匀的组织,特别是对于一些细长的棒材、管料及电极[8]。

1.4 其他用材料

根据钨铜复合材料的各项特性,仍在不断研究与开发其各种新的可能用途,如可以作为重载荷滑动轴承的加强筋,高速转动和直线运动的固体密封件,各种仪器仪表中要求无磁、低膨胀、高弹性模量、防辐射屏蔽等特殊要求的零部件,聚合反应堆中承受和传递大热流的装置材料等;其他诸如激光器、通讯设备、办公设备以及体育和运动器件等均可成为钨铜复合材料新的应用领域[8]。

2 钨铜复合材料的传统制备工艺

钨的熔点为3 318℃,铜的熔点为1 083℃,两者相差很大且钨铜互不相溶,因此钨铜复合材料是一种典型的假合金,通常采用粉末冶金的方法制备钨铜复合材料。传统制备方法主要有熔渗法、高温液相烧结法和活化强化液相烧结法。

2.1 熔渗法

熔渗法[9]即把钨粉压制成坯块,在一定温度下预烧制成具有一定密度和强度的多孔钨基体骨架,然后将熔点较低的金属铜熔化渗入钨骨架中,从而得到致密的钨铜复合材料。其主要机理是当金属液相润湿多孔基体时,金属液在毛细管力作用下沿颗粒间间隙流动填充多孔钨骨架孔隙,从而获得综合性能优良的材料,特别是对改善材料的韧性很有好处。梁容海[10]等对钨含量较高的钨复合材料的熔渗机理作了深入的探索和研究,并通过熔渗法制备了具有优良导电、导热性,高致密度的钨铜复合材料。

熔渗法有两种:高温烧结钨骨架后渗铜和低温烧结部分混合粉后渗铜。

高温烧结钨骨架即指先将钨粉在较低的压力下制成相对密度较低的生坯,然后将生坯在较高的温度(一般在2 000℃左右)下长时间烧结而得到具有所需相对密度的钨骨架[11]。高温烧结钨骨架后渗铜的典型工艺如下:混合均匀后的钨粉与(0.1%~1.5%)粘结剂经压制成型后,依次进行低真空400~800℃条件脱除粘结剂,1 000℃、1~2h的预烧结,1 800~2 200℃、H2保护、1h的高温烧结后,在1 300~1 400℃、H2保护或者真空条件下进行渗铜。

此种方法可以制得相对密度大于99.2%的钨铜复合材料[12]。因为采用高温烧结,所以钨还原充分,低熔点杂质和难熔的低价氧化物都可以通过挥发和热分解去除。钨铜复合材料的含氧量较低,纯度较高,高温烧结方法适于制造铜含量(质量分数,下同)不大于15%的钨铜复合材料。采用该法可以制备相对密度较高,综合性能较好的钨铜复合材料,但是生产周期长且复杂,生产成本较高。

低温烧结部分混合粉渗铜法的典型工艺大致如下:将钨粉、少量(2%~6%)铜粉及微量(0.5%~2.5%)添加剂混合均匀后进行压制成型,再经1 300~1 400℃、H2保护或者真空条件下烧结,最后经1 200~1 350℃、H2保护或者真空条件下的渗铜处理。

采用这种方法制造的钨铜复合材料,铜沿着钨晶界分布,钨骨架强度不如高温烧结的高,如果用这种方法制造断路器中的触头材料,则容易发生烧蚀现象。这种方法对原材料成分要求较高,否则产品会含有较多的杂质和气体。宁超[13]等采用粉末冶金预处理、添加诱导铜粉,在还原气氛下用熔渗的方法制备了用于电子封装/热沉的钨铜复合材料,结果表明采用少量铜诱导并预烧钨骨架所得的复合材料较未添加诱导铜和未预烧钨骨架所得的复合材料,具有较好的组织均匀性,较均匀的铜相分布。

近几年,由于粉末增塑近净成型技术的发展和对零部件形状复杂程度要求的提高,钨骨架的制备从单一传统的粉末冶金模压成型向挤压成型和注射成型方向发展。文献[14]介绍了超细钨粉的注射成型工艺和熔渗工艺,工艺流程如下:庚烷中球磨16h后的钨粉、2.5%铜粉和硬脂酸混合均匀后加入到复合粘结剂中(含35%聚丙烯、60%石蜡、5%硬脂酸),在150℃条件下混合1h;然后依次经冷却、制粒、注射成型,在65℃庚烷中脱粘结剂5~6h;空气中风干6h后以3℃·min-1加热到500℃,H2保护下以103℃·min-1加热到900℃,H2保护下冷却1h后转入到高温烧结炉中,H2保护、露点-76℃条件下以10℃·min-1加热到1 030℃,保温1h后以10℃·min-1加热到1 200~1 600℃熔浸,经13~360min的保温后冷却到室温。

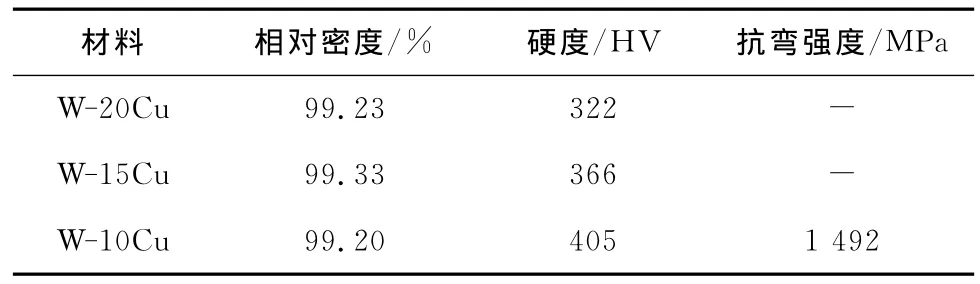

German[15-17]、Ihn[18]等利用注射成型技术制备钨骨架,并将制得的钨骨架在900℃下预烧,再于1 500℃熔渗铜液90~120min,制得的复合材料具有优良的性能。从表2可见,用钨粉注射成型和熔渗工艺生产的W-10%Cu和W-20%Cu复合材料的相对密度都大于99%,利用注射成型工艺可以制取形状复杂的零部件。该工艺中熔渗时间对产品的性能影响较大,随着熔渗时间的延长,产品的相对密度、硬度、强度均有所提高,但是超过某临界值后性能反而下降。这是因为超细粉在熔渗的时候出现了固溶析出现象。

表2 采用注射成型和熔渗法制备的钨铜复合材料性能[18]Tab.2 The properties of W-Cu composites prepared by injection molding and infiltration[18]

因为熔渗法制得的复合材料具有较优良的性能,所以该法是目前应用较多的一种方法。但其也存在很多的不足:一是钨骨架很难做到孔隙全部连通且大小一致,易造成不均匀组织;二是熔渗后需要进行机加工以去除富余的铜,既提高了产品的生产成本又降低了成品率。

除了油价在库存和宏观周期中由于市场这只“看不见的手”而产生的变动外,政策托底同样不可忽视。当油价由于供给缺口而上涨过快时,各国释放闲置产能和战略储备原油,边际供给宽松推动油价回落。当油价由于金融风险集中爆发而超跌时,往往也是各国货币、财政刺激政策出台之时,政府和央行释放流动性为市场注入信心,边际需求宽松推动油价反弹。

2.2 高温液相烧结法

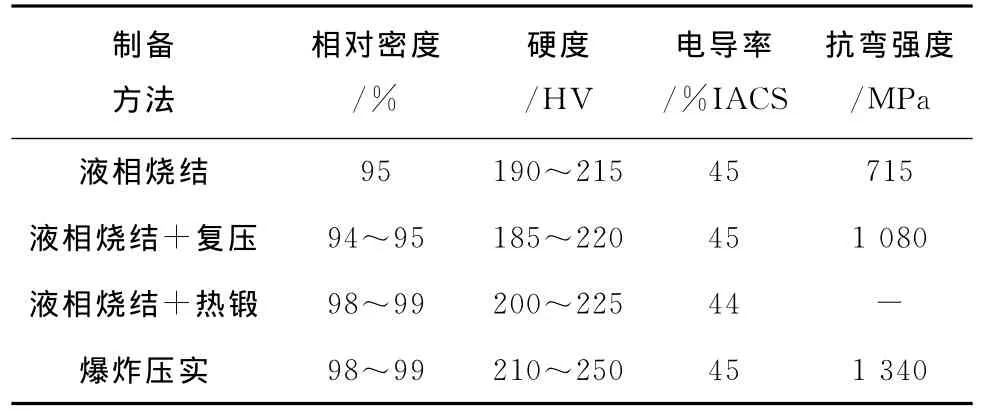

钨铜两者的熔点相差很大,可以采用高温液相烧结方法制备使其致密化。传统的方法是在高于铜熔点300℃以上温度进行烧结。高温液相烧结的特点是生产工序简单且易于控制,但存在烧结温度高、烧结时间长、烧结性能较差、烧结密度低不能满足使用要求等不足之处。因此不得不在后增加后处理工序,如:复压、热压、热锻等来提高产品致密度,这样就增加了制备工艺的复杂性和生产成本。有人采用爆炸压实法生产钨含量高的钨铜复合材料,利用爆炸力实现高温液相烧结,获得较好效果[19]。通过液压烧结、液压烧结+复压、液压烧结+热锻、爆炸压实法制备钨铜复合材料的性能对比见表3。

表3 通过不同高温液相方法制备的钨铜复合材料的性能[19]Tab.3 The properties of W-Cu composites prepared by different liquid phase sintering methods[19]

目前,国内外大量的研究表明,采用溶胶-凝胶法、喷雾干燥法(热化学合成法)、机械-热化学合成法、机械合金化等方法可制备纳米级钨铜复合粉体,再利用纳米复合粉体的特殊烧结活性将有望为获得致密度高的钨铜复合材料提供一条有效的途径。其中采用机械合金化制备钨铜复合材料不仅可以使得成分混合均匀,还可以通过反复形变、冷焊和破裂等过程使得粉末极度细化[20],且球磨后的粉体具有很严重的晶格畸变、高密度缺陷、交替的层状结构和纳米级的精细结构,表面能高,活性大,具有更大的烧结驱动力和更好的烧结性能[21]。汪峰涛等[22]采用机械合金化结合粉末冶金技术制备 W-20Cu(体积分数)复合材料,结果表明,随着球磨时间的延长,复合粉烧结体的组织越来越均匀,铜相分布也越来越均匀。烧结体的密度、收缩率、硬度、抗弯强度随球磨时间的延长而增大;球磨20h的复合粉烧结体热导率达到峰值(130.61W·m-1·K-1),继续球磨,热导率减小。综合考虑所有研究结果,通过机械合金化所制备的钨铜复合粉体可以获得具有优异综合物理性能的钨铜复合材料。

总的来说,高温液相烧结法生产工序简单,但是具有烧结温度高、烧结时间长、铜大量挥发、烧结性能较差、烧结密度较低等缺点,所以高温液相烧结法不能制备高致密的钨铜复合材料,如果辅以烧结后处理,则使工艺复杂且成本较高。

2.3 活化强化液相烧结法

活化强化液相烧结是指在钨铜复合材料制备过程中添加微量的活化元素来提高粉末烧结性能,经过液相烧结获得的钨铜复合材料密度接近理论密度。文献[18]报道了两种比较典型的工艺。一种是将钨粉、铜粉和少量镍、钴或铁粉等添加剂在庚烷中球磨24h后烘干过筛,再经压制成型,最后在H2保护、1 250~1 400℃条件下烧结1h;另一种是先将钨粉在庚烷球磨24h,经烘干、过筛后加入到铜的盐溶液及含镍、钴或铁等添加剂的盐溶液的混合液中,然后在95℃条件下搅拌、蒸发,再依次经破碎、H2保护下800℃还原1h、压制成型,最后在H2保护、1 250~1 400℃条件下烧结1h。

与高温液相烧结相比,活化强化液相烧结法烧结温度降低,烧结时间缩短,烧结致密化程度提高。Johnson[15]等研究了添加过渡族元素钯、镍、钴、铁对钨铜复合材料液相烧结的活化效果。结果显示,在一定范围内,随着活化元素钯、镍、钴、铁含量的增多,烧结体密度、断裂强度和维氏显微硬度都明显增大,其中钴和铁的效果更为明显,说明了钴和铁的活化效果较好,可以明显提高钨铜复合材料的致密度。这主要是因为钯、镍与铜形成了无限固溶体,起不到明显的活化效果;然而钴、铁与铜形成了有限固溶体,烧结的时候会在晶界析出,与钨形成金属间化合物W6Co7和Fe2W,形成了高扩散的界面层,增强钨铜复合材料的烧结,促进钨的致密化。

活化强化液相烧结可以获得具有较为理想相对密度、硬度和强度的钨铜复合材料。黄金昌等[23]将少于1%的钴加入原始的钨铜混合粉体内,显著改善了钨铜复合材料的性能。另外研究也印证了在一定范围内活化特性随着活化剂添加量的增加而提高。在0.35%~0.5%范围内添加铁或钴,钨铜复合材料的密度、强度和硬度都出现了最佳值。但是,加入活化剂会显著降低了钨铜复合材料的导电、导热性,这对于导电、导热性要求高的材料是不利的。所以活化强化液相烧结法只能应用于对导热、导电性要求不高的材料。

3 钨铜复合材料的制备新工艺

应用于微电子技术的钨铜复合材料要求具有高的致密度,低的漏气率,优良的导电、导热性,良好的散热性及抗电烧蚀性。为制备具有更高、更好性能的钨铜复合材料,国内外研究者开发了多种新工艺,主要有快速定向凝固技术、原位反应铸造法、金属注射成型、功能梯度法、纤维代替粒子法、电弧熔炼法、固定结构法等新技术。

3.1 快速定向凝固技术

雾化法、甩带法和雾化沉积法是常用的快速凝固方法。但是最近的研究发现,快速定向凝固法的冷却速率还是太慢了,凝固时有充分的时间使得组织长大,并产生严重的枝晶偏析,影响了材料的性能。

3.2 原位反应铸造法

用原位反应铸造法制备钨铜复合材料时,金属液相中会原位产生增强相,增强相没有暴露在空气中,避免了表面受到污染和氧化,改善了与基体的结合,且形成的细小颗粒增强相(微米及亚微米级)在基体相中均匀分布,提高了复合材料的性能[25]。

3.3 金属注射成型技术

金属注射成型制备钨铜复合材料的技术是在注射钨坯的基础上形成的。由于普通熔渗法制备钨铜复合材料的局限性[26-27],让人们想到利用注射成型生产钨坯,再往钨坯中熔渗铜,以减少后续加工。后来,随着注射成型技术的发展,可将钨铜复合粉末直接注射成型。它的基本工艺过程是:先选择符合金属注射成型要求的原料金属粉体和粘结剂,然后在一定的温度下采用合适的方法均匀混合金属粉体和粘结剂,再经过制粒,在注射成型机上注射成型,将所得坯体脱去粘结剂后进行致密化烧结得到产品。

金属注射成型技术在制备几何形状复杂、组织结构均匀、高性能和高精度的净近成型产品方面具有独特的优势。文献[13]报道了用注射成型制备铜含量为10%,15%,20%(质量分数)的钨铜复合材料,其粉体填充体积分数为52%,熔渗烧结注射成型坯料后得到的钨铜复合材料致密、细晶。Kin等[28]研究了 W-30Cu纳米复合粉体“T”模型的注射成型参数,成型后脱粘结剂的过程,最后所得的型坯表面质量良好、形状规整、粉末填充量为(体积分数)45%~50%,且粘结剂脱除率大于99%,直接烧结坯块后所得的钨铜复合材料相对密度高达96%。

3.4 功能梯度法

功能梯度材料是根据使用要求,选择两种不同性能的材料,采用先进的材料复合技术,使中间部分的组成和结构呈现连续的梯度变化,内部不存在明显的界面,从而使得材料的性能也沿厚度方向呈现梯度变化的一种新型复合材料。钨铜梯度功能材料是由钨铜复合材料引伸的一种新型复合材料。一面是高导电、导热和较好塑性的铜或者低含钨的铜钨;另一面是高熔点、高硬度的钨或者低含铜的钨铜;中间是组成呈梯度变化的钨铜复合层[29]。它的优点是能够很好地缓和由于钨与铜热性能不匹配而造成的热应力,整体具有较好的力学性能、抗烧蚀性、抗热震性等综合性能。非常适合作为超高压的电触头材料,应用于航空航天、核工业及电子工业等高科技领域中的喷管喉衬、电子束靶等材料,也很有希望作为核聚变装置中面向等离子体的偏滤器材料[30]。

关于梯度钨铜复合材料的成型,目前已经提出了很多方法如粉末冶金方法、等离子喷涂法、气相沉积法、自蔓延高温合成法等,但是总的说来可以分为两类。一类是间断梯度层,如:干粉铺叠成型,其中各层存在成分间断;另一类是连续梯度层,如注浆成型、沉降成形、离心成形等,成分连续过渡是利用自然迁移现象来实现的。梯度功能钨铜复合材料的烧结致密化工艺与传统的粉末冶金工艺相似,可以分为固相烧结、液相烧结和浸渍[31]。

3.5 纤维代替粒子法

用具有一定方向性的纤维代替难熔金属粉末颗粒(如钨粉颗粒)与铜粉相互交替重叠,烧结后所得的纤维强化金属基复合材料具有高的导电、导热性,并能控制难熔金属在高温下的氧化飞溅,具备较高的耐蚀性[32]。

3.6 电弧熔炼法

电弧熔炼法是先采用传统粉末冶金的方法(粉末混合-压制-烧结)将所要求的材料制成电极,在真空或者惰性气氛中经过自耗电弧炉的熔化、快速凝固、时效、固溶处理从而获得晶粒细小,密度偏析小,致密度高及抗蚀性良好的钨铜复合材料[33]。

3.7 固定结构法

为了提高钨铜复合材料的使用性能,在对不同生产工艺探索的同时,也对其结构设计方面进行了研究,根据不同的使用要求,设计成具有特殊结构的专用器件,从而保证符合使用要求。比如当前使用的中空型电触头,因为存有一空心区,使得电触头在接触电弧时,散热快、烧蚀小,从而延长了使用寿命[34]。

4 结束语

钨铜复合材料因具有较为优越的综合性能在电气、国防、微电子等行业中具有很广泛的应用前景。但是在常规的烧结条件下,由于钨和铜致密化过程受到二者不溶解性和低浸润性的影响,其致密化程度、组织分布的均匀性、成分和尺寸控制都难以达到理想的状态。虽然近年来发展了许多新工艺、新技术,但是仍然存在着一些问题需要解决:(1)每一种新工艺都需要在一定的条件下才能实现,所以需要开发一种高效、低成本、适用范围广的制造技术。(2)虽然新技术提高了材料的性能并为开发新型材料提供了途径,但是这些研究普遍还不够深入,且新技术的实施所需设备昂贵,工艺复杂,难以适应工业化生产的要求。(3)由于目前研究大都集中在如何制备高性能的复合材料,而对基础理论的研究相对匮乏,所以造成了理论与工艺技术的脱节局面。

从钨铜复合材料的发展历史来看,相信随着科学技术的发展,梯度功能材料、纳米结构材料等新概念、新技术的引入,使得制备综合性能更为优异的高致密钨铜复合材料成为可能。其中具有优异性能的纳米结构钨铜复合材料的研究将是新时期材料科学的热门研究方向之一。

[1]刘彬彬,谢建新.W-Cu梯度热沉材料的成分与结构设计[J].稀有金属,2005,29(5):757-761.

[2]KIN Y D,OH N L,OH S T.The conductivity of W-Cu composites at various temperatures[J].Materials Letters,2001,5(15):420-424.

[3]吕大铭.真空开关和电子器件用钨铜材料[J].粉末冶金工业,1998,8(6):32-35.

[4]DAVID L H.用于散热片和电接触器的钨铜材料[J].中国钨业,1997,12(6):21-26.

[5]李云平,曲选辉,段柏华.W-Cu(Mo-Cu)复合材料的最新研究状况[J].硬质合金,2001,18(4):232-236.

[6]薛翔,李松,丘如亮,等.W-Cu复合材料的研究进展[J].材料导报,2008(增1):294-298.

[7]周武平,吕大铭.钨铜材料应用和生产的发展现状[J].粉末冶金材料科学与工程,2005,10(1):21-25.

[8]吕大铭.钨铜复合材料研究的新进展[J].中国钨业,2000,15(16):27-31.

[9]陶应启,王祖平,方宁象,等.钨铜复合材料的制备工艺[J].粉末冶金技术,2002,20(1):49-51.

[10]梁容海,熊湘军,王伏生.高钨触头合金的熔浸机理探讨[J].矿冶工程,1996,17(2):73-75.

[11]吴化波,王志法,刘金文,等.渗铜用钨骨架制备工艺的研究进展[J].中国钼业,2008,32(3):43-46.

[12]周武平,吕大铭,凌贤野.真空负荷开关触头材料 W-Cu10-15介绍[J].高压电器,1997(6):29-30.

[13]宁超,蔡宏伟,仲守亮,等.熔渗法制备的钨铜复合材料及其显微组织[J].理化检验-物理分册,2003,39(12):609-613.

[14]CHENG Ji-gui,WAN Lei,CAI Yan-bo,et al.Fabrication of W-20wt%Cu alloys by powder injection molding[J].Journal of Materials Processing Technology,2010,210(1):137-142.

[15]JOHNSON J L,GERMAN R M.Phase equilibrium effects on the enhance liquid phase sintering of tungsten-copper[J].Metallurgical and Materials Transactions:A,1993,24(11):2369-2377.

[16]JOHNSON J L,GERMAN R M.Chemically cativated liquid phase sintering of tungsten copper[J].International Journal of Powder Metallurgy,1994,30(1):91-102.

[17]GERMAN R M,RABIN B H.Enhanced sintering through second phase additions[J].Powder Metall,1985,28(1):7-12.

[18]IHN T H,LEE S W,JOO S K.Effect of transition metal additionon on liquid phase sintering of W-Cu[J].Powder Metallurgy,1994,37(4):283-288.

[19]姜国圣,王志法,刘正春.高钨-铜复合材料的研究现状[J].粉末冶金材料科学与工程,1999,4(1):30-33.

[20]杨斌,袁兆勤.W/Cu二元粉末的机械合金化研究[J].湖南冶金,2003,31(3):24-27.

[21]杨志勤,贾成厂,甘乐.机械合金化粉末制备W-Cu合金的微观组织[J].北京科技大学学报,2002,24(2):115-118.

[22]汪峰涛,吴玉程,王涂根,等.机械合金化对 W-20Cu复合材料的显微组织与性能的影响[J].材料热处理学报,2007(增1):67-70.

[23]黄金昌,徐秀茹.钨铜复合材料的化学液相活化烧结[J].稀有金属与硬质合金,1996(4):59-64.

[24]谢发勘,张军,毛协民,等.深过冷溶体激发快速定向凝固[J].材料科学与工艺,1996,4(3):102-106.

[25]林涛,殷声,魏延平.原位反应在铸造法制备复合材料中的应用[J].材料导报,2000,14(1):30-32.

[26]LI Zhi-gang,JIA Cheng-chang,SUN Lan,et al.Pressure sintering of W-15wt.%Cu alloys prepared by mechanical alloying as a subsequent densification treatment method[J].Rare Metals,2006,25(2):124-128.

[27]MANESHIAN MH,SIMCHI A,HESABI Z R.Structural changes during synthesizing of nanostructured W-20wt%Cu composite powder by mechanical alloying[J].Materials Science and Engineering:A,2007,445/446:86-93.

[28]KIMJ C,RYN S S,LEE H,et al.Metal injection molding nanostructured W-Cu composite powder[J].The International Journal of Powder Metallurgy,1999,35(4):47-55.

[29]雷纯鹏,程继贵,夏永红.新型钨铜复合材料的制备和性能研究的新进展[J].金属功能材料,2003,10(4):24-27.

[30]周张健,葛昌纯,李江涛.熔渗-焊接法制备 W/Cu功能梯度材料的研究[J].金属学报,2000,36(6):654-658.

[31]李志翔,杨晓青.W-Cu合金的最新研究进展[J].机械,2005,32(8):53-59.

[32]凤仪,许少凡,严世钦,等.纤维强化金属基复合材料及应用[J].机械工程材料,1995,19(1):9-11.

[33]梁淑华,范志康,胡锐.电弧熔炼法制造铜铬系触头材料的组织与性能[J].特种铸造及有色冶金,2002(4):25-27.

[34]ZHANG Jie-ping,LAIRD C.Fatigue fracture of tungsten monofilament-reinforced monocrystalline copper matrix composites[J].Materials Science and Engineering,2000,283(1/2):126-135.