湿磨加工磨削热模型的研究

张东坤 周 燕 刘明政 李长河

湿磨加工磨削热模型的研究

张东坤1周 燕2刘明政1李长河1

(1.青岛理工大学 山东青岛 266033;2.青岛理工大学 琴岛学院 山东青岛 266106)

通过在试验结果中得到必要的参数,工件磨削区表面的温度就可以进行预测。结果表明,一般磨削条件下的磨削液流量足以覆盖在磨削区的热边界层,在一些磨削条件下预测的表面温度与试验数据进行了比较,除了水基磨削液的缓进给磨削理论值与试验值有偏差外,其它磨削过程均吻合很好。理论值与试验结果之间的差异是由于恒定的热性能和在热模型的发展中忽视横向传导产生的。

热模型 湿磨 温度

1 热分析

顺磨过程中砂轮-工件接触的几何形状如图1所示。

图1 顺磨过程中的砂轮-工件接触几何图

磨削区砂轮接触的工件长为、宽为。磨削过程中的热源来自3个方面:磨粒/工件界面、磨粒/切屑界面和工件/切屑之间的剪切面(如图2所示)。在磨粒/工件和磨粒/切屑界面产生摩擦热,工件/切屑剪切面和磨粒/工件界面产生塑性变形。在湿磨磨削区产生的热量转移到切屑、磨削液、砂轮和工件上。

图2 切屑形成的示意图

在该模型中,热将被认为是在剪切界面和在磨粒/工件界面产生,值为,是剪切面上产生的热流(每单位面积)和是在磨粒/工件界面产生的热流密度(如图3所示)。

图3 热传递途径

为了简化分析,假定:(1)磨削区是一个二维的区域;(2)系统在稳态条件下;(3)在磨削中热流传递到切屑、磨料和工件上的磨削液是均匀和恒定的;(4)系统的热性能是恒定的;(5)传导的运动方向是可以忽略不计的。在此基础上,砂轮、砂轮磨粒和工件上磨削液的能量方程可以分别写成:

(1b)

(1c)

1.1 热传递到砂轮磨粒、工件和磨削液

磨粒、工件和磨削液在磨削过程中的对流换热系数、砂轮的边界条件(,)是

微分方程(1a)的解和边界条件(2)为无量纲形式,它可以表示为

无量纲量被定义为

砂轮磨粒的局部表面温度(=0)是

(4)

砂轮的磨料的局部对流换热系数是

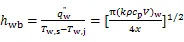

式(5)中,为工件导热系数,W/mk;为工件材料的密度,kg/m3;p为工件的比热,J/kg·℃。

此外,热边界层的厚度可以被定义为从表面到温升为1%的距离,/s=0.01。从式(3)、(4)中得到,/21/2=1.605和t=3.21(/g)1/2。

局部对流换热系数与工件的基体温度相对应,即

传递到冷却液的热主要来自工件表面。磨削液在磨削中被假定为是液体,磨削液在磨削区的移动速度被假定为近似砂轮表面的速度(f=g)。因此,磨削液的局部对流换热系数可以近似表示为

(7)

1.2 工件和切屑界面的能量

对于界面温度sh()和在图2中切屑与工件接触的点的温度w,s,传递到切屑的能量方程可以表示为

(9)

平均未变形切屑厚度c在磨削过程中可以表示为

(11)

式(11)中,是每单位面积磨粒的数量,=′/c是切屑平均宽度与平均厚度的比率,界面的长度sh=c/sin。

式(11)中的参数通过试验得到,将随着砂轮特性变化而改变。

式(12)中,

(13)

联立式(8)和(14),得到

(15)

砂轮的磨粒形状是不规则的。然而在磨削过程中磨粒将被建模为一个锥,使磨粒和工件之间的接触面积是一个圆。剪切面的投影将被假定为一个形状是在一个半椭圆和一个半圈之间,其示意图如图4所示。

图4 剪切面上的投影面积示意图

因此,剪切面的面积由每个有效的磨粒产生,即

当切屑在磨削过程中形成时,它在剪切界面单位面积热流密度为

式(17)中,sh是成屑比能。Malkin 和 Anderson指出sh从试验中得到约为13.79 J/mm2。

在整个磨削区的成屑能sh可以表示为

1.3 工件温升

(19)

式(19)中,是相对工件背景温度的温升。

从式(19)中可以发现,工件表面温升与1/2成正比。换句话说,与工件表面到磨削区距离的平方根成正比。在磨粒位置工件的平均表面温升可以在热源面积上计算(一个圆形区域),为

式(20)中,0是一个磨粒热源的半径。因此在一个磨粒下的工件平均对流换热系数为

(21)

1.4 模型的耦合

现在砂轮、流体和工件的模型将被耦合,要求表面温度一致。因此,在磨削时磨粒没接触工件表面,然后工件表面温度wb必须等于磨削液的温升f,即

此外,磨削时砂轮磨粒接触工件表面,然后磨粒的温升g,必须等于工件表面温度wb和工件的温升之和,即

(23)

未知热流密度之间有两个额外的关系:

(24b)

式(24a)中,f=total-g-sh,Malkin提出可以利用光测法计算比率g/total,则式(24b)中,,total=tg

式(25)中,((d/D)1/2)是磨削区中线与过砂轮中心垂线的夹角,因此wf可以计算出来。

式(27)中,=/total,因此工件表面温升wb可得

式(28)中,wb()是磨削区工件表面温度。因此确定了磨削环境,工件表面温度就可由式(28)预测。通常,在湿磨中用热电偶测温可能测得的是最大工件表面温度,相当于在磨削区末端处的温度,wb,max控制在磨削时是否发生热损伤。

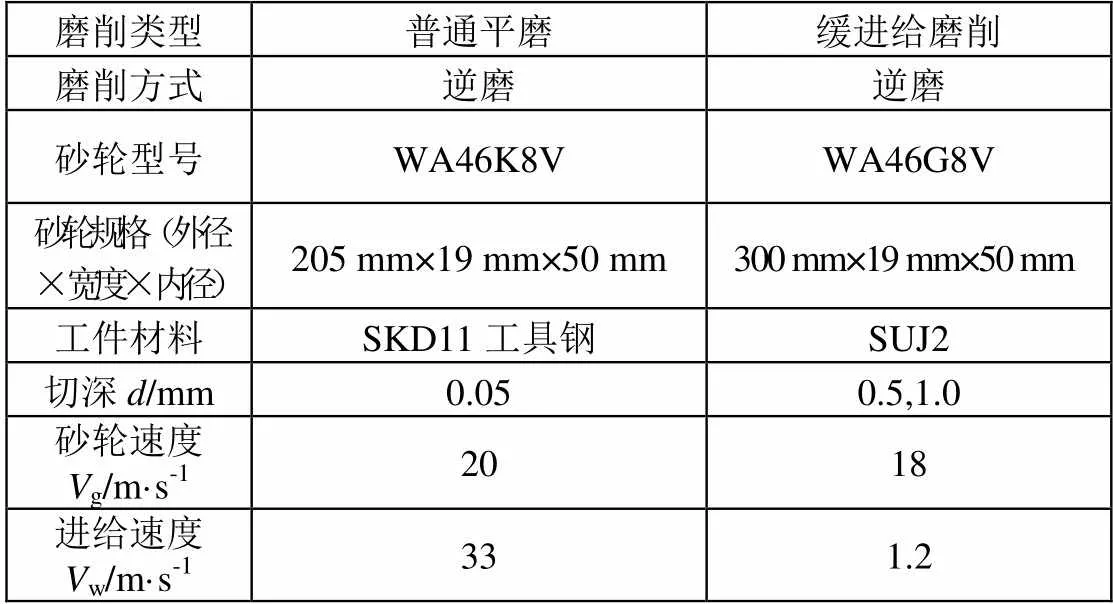

2 试验条件

图5为磨削试验装置,磨削液通过泵和阀的调节加压后流出,通过喷嘴进入砂轮表面边缘,磨削液的流量由流量计控制,然后通过流动槽收集到容器。

试验采用顺磨方式进行。砂轮型号为WA60K8V,规格(外径×宽度×内径)180 mm×19 mm×31.75 mm,工件材料是AISI 1045,规格(长×宽×高)100 mm×50 mm×19 mm。砂轮速度保持在21 m/s,磨床工作台行程130 mm。h和v是由测力器(Kistler type 9257B)连接A/D转换器和电脑测得。

图5 试验装置

3 结果和讨论

3.1 热边界层厚度和磨削液厚度的评价

如图6所示砂轮表面两个区域1和2观察磨削液。磨削液进入磨削区的流量如图7所示。从中可以发现磨削液的有效流量率与总流量率成线性关系,并不受切深和转速的影响。

图6 磨削过程中砂轮表面磨削液的分布

(a) 切深

(b) 工作台运行

图7 有效流量与总流量关系图

如果假定磨削液相对砂轮的速度为零,然后以速度g进入磨削区,磨削区磨削液的平均厚度计算公式为:

表1 磨削液热边界层厚度和磨削液平均厚度

注:普通平磨已知条件为=0.05 mm,=205 mm,c,usefu1=10 mL/s,=0.47;缓进给磨削已知条件为=0.05 mm,=300 mm,c,usefu1=200 mL/s,=0.95,g= 21 mL/s,=19 mm。

可以看出,磨削液覆盖磨削区厚度大于热边界层厚度。实际上在磨削过程中,使用的总流量一般为10~30 L/min,因此,可以推断出磨削液厚度必须是大于热边界层厚度,使边界条件的假设成立。

此外,表2显示了磨粒的热边界层厚度和磨料粒度。可以看出,磨料粒径大于,满足了边界条件。然而,在切深1 mm时,热边界层的厚度大于磨粒的大小,这表明在磨削过程中,切深大于1 mm将会影响温度的预测模型。

表2 材料热边界厚度和磨料尺寸

注:普通平磨已知条件为=0.05 mm,=205 mm;缓进给磨削已知条件为=0.05 mm,=300 mm,g= 21 m/s。

3.2 预测值与试验值的比较

3.2.1 普通磨削

Yasui和Tsukuda提供数据预测结果与试验数据比较。表3和表4给出了磨削条件和材料的热性能,磨削液的流速为15 L/min。Lavine和Jen由式(28)给出理论预测,图8给出了试验结果。从中可以看出,剪切面热源对磨削区温度的影响不大,水基磨削液预测的最大温升比试验值大,而油性磨削液预测的温度比试验值小,这个原因可能是由于磨削液的不同冷却速率造成的。如果磨削液的导热系数随温度的变化而变化,那么理论预测结果将会更好,水基冷却液误差在10°以下(见图8(a)中的△)。然而,油基磨削液预测的误差仍然大一些(见图8(a)中的◇)。

表3 加工条件

表4 材料成分

(a) 普通平磨削

(b) 普通平磨削

图8 最大温升理论预测

3.2.2 缓进给磨削

该模型结果与缓进给磨削试验数据做比较,试验数据由Ohishi和Furukawa提供,磨削条件见表3。冷却液的流量为25 L/min,理论值由式(28)计算得到。Lavine和Jen提供的试验结果如图9(b)所示。可以看出,水基磨削液预测最大温升比试验值大。影响因素有:(1)缓进给磨削砂轮在磨削区的接触长度大于普通磨削,因此,磨削液与工件之间的接触时间较长,这将导致大量的热量被消散。当磨削区热流密度增加,磨削区的温度会升高,流体的温度也会增加。随着温度的增加,磨削液传热的影响也会增加。因此,在更高温度下的磨削液的传热系数大于设定值的模型。(2)工作台速度较低,所以应考虑在缓进给磨削过程中方向的热传导。然而,在式(1a)中方向的热传导被忽视,这些因素可能会导致当使用水基磨削液时理论预测变大,油基磨削液理论预测的温度是非常接近,如图8(b)。造成这种情况的原因可能是:(1)油基磨削液冷却速度与水基磨削液不同。(2)在式(2)中边界条件g,i被认为是,但在缓进给过程中磨轮将保持少量的热量。(3)油基磨削液的粘度大于水基磨削液。这将导致油基磨削液会保持在砂轮的表面。这种油膜会重新冷却磨削区并影响其传热。这3个因素可能会造成在缓进给磨削时,方向的热传导并产生相互补偿的效果。由此认为,在缓进给磨削时使用油基磨削液较好。

4 结语

在湿磨过程中一个简单的热模型已被用于对工件的表面温度的预测。模型中的热源是从磨粒/工件界面和工件/切屑之间的剪切面上产生的。试验结果表明,在一般磨削条件下的冷却液流速足以覆盖磨削区热边界层。在磨削条件下,经过理论预测的工件表面温度与试验数据的对比,得到以下结论:除了在缓进给磨削时采用水基磨削液,理论值与试验结果之间的差异是由于恒定的热性能和在建热模型时忽视横向传导引起的。此外,切屑/工件界面的热源对工件表面温度相对来说不重要。

注:本文根据: A thermal model of the wet grinding process摘译.